低滲砂巖型鈾礦液態(tài)CO2相變致裂增透高效開采新模式

白 鑫 駱桂君 王 艷 曾 晟 薛希龍 馮倪立

(1.南華大學(xué)資源環(huán)境與安全工程學(xué)院,湖南 衡陽 421001;2.河南省瓦斯地質(zhì)與瓦斯治理重點(diǎn)實(shí)驗(yàn)室——省部共建國(guó)家重點(diǎn)實(shí)驗(yàn)室培育基地,河南 焦作 454003;3.南華大學(xué)經(jīng)濟(jì)管理與法學(xué)學(xué)院,湖南 衡陽 421001)

鈾資源是國(guó)家戰(zhàn)略資源,是核工業(yè)發(fā)展的基礎(chǔ)。安全穩(wěn)定的鈾資源供應(yīng),對(duì)保障我國(guó)國(guó)家安全,促進(jìn)核工業(yè)可持續(xù)健康發(fā)展具有重要意義[1]。近年來,隨著核電技術(shù)不斷發(fā)展,作為綠色能源的核電技術(shù)在世界范圍內(nèi)迅猛發(fā)展,對(duì)鈾礦資源的需求也與日俱增[2]。地浸采鈾工藝是集采、選、冶于一體的開采工藝,與其他常規(guī)采礦方法相比具有明顯的優(yōu)勢(shì)[3]。到2020年,地浸采鈾技術(shù)產(chǎn)能已占我國(guó)天然鈾產(chǎn)能的90%以上[4]。2005年,國(guó)防科工委發(fā)布的《地浸砂巖型鈾礦水文地質(zhì)勘察規(guī)范》(EJ/T 1194—2005),明確指出地浸采鈾技術(shù)僅適用于滲透系數(shù)為0.5~10.0 m/d,且具有穩(wěn)定隔水頂?shù)装宓氖杷缮皫r礦床[5]。蘇學(xué)斌等[6]指出我國(guó)鈾礦資源不豐富,僅有41.57%為可地浸開采的砂巖型鈾礦,礦石滲透系數(shù)小于0.5 m/d的致密儲(chǔ)層占砂巖型資源儲(chǔ)量的70%以上,迫切需要加強(qiáng)低滲透砂巖型鈾資源高效開采技術(shù)攻關(guān)[6]。根據(jù)國(guó)際原子能機(jī)構(gòu)發(fā)布的《2020年鈾資源、生產(chǎn)和需求》報(bào)告,2019年我國(guó)核電領(lǐng)域鈾需求量為9 200 t,而國(guó)內(nèi)鈾產(chǎn)量?jī)H為1 600 t,對(duì)外依賴度已超過80%,嚴(yán)重影響了我國(guó)核工業(yè)的可持續(xù)發(fā)展[2]。可見,如何有效提高低滲透砂巖鈾礦儲(chǔ)層的滲透性已成為我國(guó)千噸級(jí)鈾礦基地建設(shè)的核心技術(shù)。

為改善低滲透砂巖鈾礦儲(chǔ)層的滲透性,TAN[7]、劉玉龍等[8]通過柱浸試驗(yàn)表明,在浸出液中加入不同濃度的表面活性劑可使含礦層的滲透系數(shù)提高42.7%~88.6%。杜志明等[9]研究表明,15 kW大功率超聲波解堵增滲技術(shù)對(duì)砂巖鈾礦抽注孔具有解堵增滲作用,可以改善地層的滲透性和聯(lián)通性。王偉等[10]提出了低滲透砂巖型鈾礦床爆破增滲方法,開展了低滲透砂巖型鈾礦床爆破增滲初步模型試驗(yàn)和優(yōu)化模型試驗(yàn)及模型滲透性試驗(yàn),發(fā)現(xiàn)爆破后模型滲透率由4.62×10-5D增加至0.002~0.086 D,提高了42~1 858倍。文獻(xiàn)[7-8]采用化學(xué)方法改善了儲(chǔ)層與溶浸液的侵水性,提高了溶浸液進(jìn)入礦層的數(shù)量;文獻(xiàn)[9]通過物理方法清除了鈾礦層化學(xué)沉淀堵塞,從而改善了礦層滲透性;文獻(xiàn)[10]通過爆生氣體沖擊波對(duì)礦層進(jìn)行破壞,增加儲(chǔ)層的裂隙含量,但由于砂巖鈾礦儲(chǔ)層特殊的水文地質(zhì)條件及開采工藝要求,爆破瞬間釋放能量大,可能會(huì)導(dǎo)致頂?shù)装迤茐模纬蓛?yōu)勢(shì)流通道,因此亟需對(duì)低滲砂巖鈾礦致裂增透技術(shù)進(jìn)行研究。

液態(tài)CO2相變致裂技術(shù)是利用CO2瞬間受熱氣化膨脹,產(chǎn)生高壓氣體射流進(jìn)行巖石致裂破碎的一種物理爆破方法,克服了以往用炸藥爆破致裂存在的破壞性大、危險(xiǎn)性高等缺點(diǎn),已被廣泛應(yīng)用于低透煤層致裂增滲、臨近建筑土石方開挖等工程[11]。2014年,董慶祥等[12]對(duì)Cardox系統(tǒng)進(jìn)行了改進(jìn),提出了液態(tài)CO2相變致裂增透技術(shù),理論分析及現(xiàn)場(chǎng)實(shí)踐驗(yàn)證了該技術(shù)的煤層致裂增透效果。近年來,張東明[13-14]等建立了液態(tài)CO2相變氣體射流壓力模型,分析了液態(tài)CO2相變射孔破巖力學(xué)機(jī)理,提出了煤層液態(tài)CO2相變定向射孔致裂優(yōu)勢(shì)方向判斷方法。針對(duì)我國(guó)低滲砂巖型鈾礦地浸高效開采需求,在前期低滲煤層液態(tài)CO2相變致裂增透技術(shù)理論及應(yīng)用研究的基礎(chǔ)上,本研究提出了采用液態(tài)CO2相變致裂技術(shù)進(jìn)行低滲含鈾砂巖儲(chǔ)層改造增滲的技術(shù)模式,即利用液態(tài)CO2相變致裂技術(shù),在地浸采鈾抽、注液孔之間產(chǎn)生大量的聯(lián)通裂隙,增加溶浸液與鈾礦石之間的接觸面積,提高低滲透鈾礦儲(chǔ)層的滲流能力。在系統(tǒng)分析砂巖型鈾礦地浸采鈾技術(shù)現(xiàn)狀、地浸開采滲透率的主要影響因素及現(xiàn)有處理技術(shù)的基礎(chǔ)上,結(jié)合液態(tài)CO2相變致裂技術(shù)原理,分析了該技術(shù)的TNT當(dāng)量,根據(jù)爆破工程相關(guān)理論,計(jì)算了液態(tài)CO2相變致裂技術(shù)影響半徑。結(jié)合CO2+O2地浸開采工藝,提出了低滲砂巖型鈾礦液態(tài)CO2相變致裂增透地浸采鈾技術(shù)流程,采用自主研發(fā)的液態(tài)CO2相變致裂實(shí)驗(yàn)裝置,開展了巖石試件致裂破壞試驗(yàn),并進(jìn)一步分析了該技術(shù)用于破巖致裂的可行性。

1 砂巖型鈾礦CO2+O2地浸開采工藝及影響因素

1.1 地浸采鈾技術(shù)概況

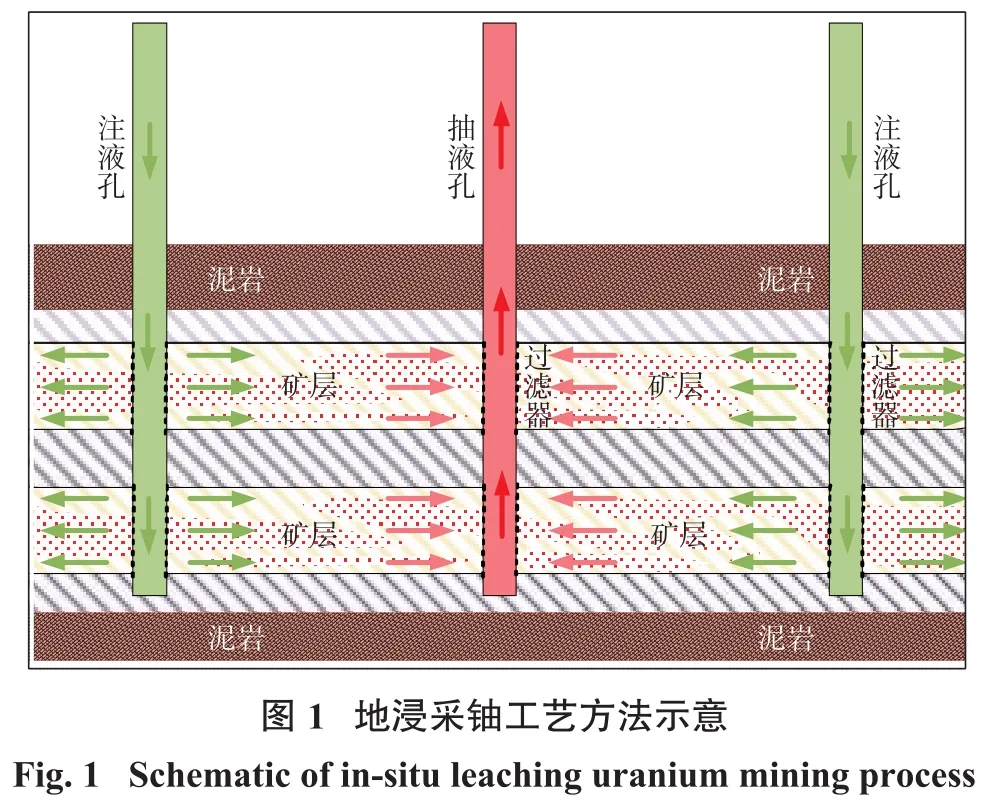

地浸采鈾是在天然產(chǎn)狀條件下,通過地表鉆孔將溶浸液注入礦床,與礦石中的有用礦物發(fā)生化學(xué)反應(yīng),生成可溶性化合物在擴(kuò)散、滲流作用下離開化學(xué)反應(yīng)區(qū),進(jìn)入沿礦層滲透遷移的溶浸液[15]。溶浸液經(jīng)過礦層從另外的鉆孔提升至地表,抽出后輸送至回收車間進(jìn)行離子交換等工藝處理,最后得到合格產(chǎn)品,地浸采鈾工藝流程如圖1所示。

地浸采鈾工藝可避免常規(guī)采礦方法中巷道開拓、回采、通風(fēng)、礦石運(yùn)輸?shù)葟?fù)雜工序,具有流程簡(jiǎn)單、投資少、建設(shè)周期短、產(chǎn)品成本低、有利于環(huán)境保護(hù)和安全生產(chǎn)等優(yōu)點(diǎn)。目前,常用的地浸采鈾工藝主要有酸法地浸、堿法地浸、CO2+O2地浸。

(1)酸法地浸。酸法浸出是利用硫酸和鈾能夠發(fā)生化學(xué)反應(yīng)的特性,使礦床中的鈾溶解在含酸性溶浸液中成為浸出液。酸法地浸工藝溶浸液和鈾礦石的化學(xué)反應(yīng)劇烈,鈾的浸出速度快、濃度高、周期短、回收率高。酸法地浸工藝的缺點(diǎn)為[16]:①浸出液成分復(fù)雜,水冶難度大;②地下水污染風(fēng)險(xiǎn)大,修復(fù)困難;③儀器管路腐蝕嚴(yán)重。

(2)堿法地浸。堿法地浸利用HCO3-與六價(jià)鈾反應(yīng)生成易溶解絡(luò)合物的原理,采用Na2CO3、NaHCO3、(NH4)2CO3、NH4HCO3等作為溶浸液[17]。堿法地浸工藝比酸法浸出選擇性好,Ca、Me、Fe、Al等元素在堿性浸出環(huán)境下很難溶解,堿性浸出液的腐蝕性較小。該工藝適用于碳酸鹽含量較高的礦床,不足之處在于浸出率較低、浸出時(shí)間長(zhǎng)。

(3)CO2+O2地浸。CO2+O2地浸采鈾工藝是在堿法地浸基礎(chǔ)上發(fā)展起來的第三代鈾礦采冶技術(shù),是在自然埋藏條件下,通過注入CO2+O2溶浸液,將非溶性鈾(IV)氧化為可溶鈾(VI),形成絡(luò)合陰離子,隨浸出液抽出地表[18]。由于CO2+O2地浸方法具有生產(chǎn)成本低、地下水污染風(fēng)險(xiǎn)低、腐蝕性較小、浸出液鈾濃度穩(wěn)定等優(yōu)點(diǎn),因此該工藝已成為國(guó)內(nèi)外砂巖型鈾礦的主要開采方式。

1.2 砂巖型鈾礦CO2+O2地浸開采滲透率影響因素

CO2+O2地浸開采滲透率的主要影響因素有[3,6,10,16]礦層滲透性、化學(xué)沉淀堵塞等。

(1)礦層滲透性。CO2+O2地浸開采過程中,含鈾礦層的滲透性是決定浸出效率的重要因素。受礦層礦物成分、孔隙結(jié)構(gòu)、黏土及其他膠結(jié)物等因素影響,含鈾砂巖礦層多為低滲透性儲(chǔ)層[10]。以內(nèi)蒙古某盆地含鈾砂巖地浸開采遠(yuǎn)景區(qū)為例,該區(qū)域砂巖型鈾礦礦物成分以石英、鉀長(zhǎng)石和鈉長(zhǎng)石為主,多為灰色疏松或次疏松結(jié)構(gòu),發(fā)育有以蒙脫石、綠泥石、高嶺石等黏土礦物為主的孔隙式膠結(jié),遇水后黏土礦物膠結(jié)物體積膨脹,嚴(yán)重降低了礦層的滲透性[3,9-10]。孔徑分析表明,該區(qū)域礦層孔隙度為15.5%~20.1%,孔喉半徑為2.95~4.07 μm,平均孔喉半徑僅為3.45 μm,因此礦層的低孔隙度、低孔喉分布也是造成滲透率低的因素之一。

(2)化學(xué)沉淀堵塞。CO2+O2地浸開采過程中化學(xué)沉淀主要受浸出過程中溶浸液與礦層中的礦物質(zhì)一系列化學(xué)反應(yīng)影響。由于含鈾砂巖礦層中分布大量碳酸鹽礦物質(zhì),CO2+O2地浸開采過程中,CO2與碳酸鹽反應(yīng)生成HCO3-的同時(shí),也產(chǎn)生了大量的Ca2+、Mg2+離子,在礦層中形成鈣、鎂沉淀,堵塞礦層中溶浸液運(yùn)移通道[16,19]。另一方面,礦層中黃鐵礦與氧化劑O2反應(yīng)生成鐵離子,在一定的酸性條件下水解形成氫氧化鐵沉淀,堵塞孔隙。由此可見,化學(xué)沉淀會(huì)堵塞礦層孔隙,減少溶浸液運(yùn)移通道,嚴(yán)重影響礦層的滲透性,從而影響了地浸開采效率。

1.3 提高CO2+O2地浸開采砂巖滲透性的方法

(1)堵塞產(chǎn)生。抑制堵塞產(chǎn)生主要的措施有[16]:①合理控制CO2、O2用量,控制礦層中碳酸鈣、硫酸鈣、氫氧化鐵沉淀。但此方法在應(yīng)用過程中會(huì)降低氧化劑氧化鈾的效率,影響浸出鈾的效率。②降低鈣鎂離子濃度,采用陽離子交換樹脂來降低Ca2+、Mg2+離子的濃度,減少化學(xué)沉淀。該方法的不足為,長(zhǎng)時(shí)間離子吸附后,會(huì)增加地下水中其他離子濃度,引起黏土膨脹問題。③降低礦化度,通過向礦層注入淡水,控制溶浸液pH值,降低碳酸鈣沉淀,但對(duì)于淡水缺乏的我國(guó)北方地區(qū),此方法不適用。

(2)鉆孔洗井。在CO2+O2地浸開采過程中,在化學(xué)反應(yīng)作用下,產(chǎn)生的沉淀不斷積累,會(huì)造成礦床滲透率降低。以往的鉆孔洗井技術(shù)是采用強(qiáng)酸浸泡洗孔,但由于強(qiáng)酸作用下會(huì)對(duì)礦層產(chǎn)生二次傷害,如產(chǎn)生水鎖效應(yīng)、鐵離子沉淀、黏土膨脹等問題。目前常用的鉆孔洗井解堵方法是利用表面活化劑作為前置液,鹽酸為主酸與其他各類添加劑配置形成綜合解堵劑,預(yù)防鐵離子沉淀,并防止黏土礦物膨脹[7-8]。

(3)深孔爆破。深孔爆破增透技術(shù)已在煤層氣、石油開采領(lǐng)域進(jìn)行了廣泛應(yīng)用,但在低滲砂巖型鈾礦增透方面還處于試驗(yàn)研究階段[10]。該技術(shù)原理為利用爆破產(chǎn)生的爆炸沖擊波使得巖體產(chǎn)生裂紋,利用微差爆破產(chǎn)生大反射拉伸波場(chǎng),使得破壞裂隙進(jìn)一步破碎;且爆破生成的高溫高壓氣體進(jìn)入巖體致裂裂隙,在應(yīng)力集中作用下,裂紋尖端持續(xù)擴(kuò)展,使得微裂隙貫通形成聯(lián)通裂隙,從而提高低滲透礦層的滲透性[10]。該技術(shù)應(yīng)用過程中由于釋放能量大,會(huì)導(dǎo)致礦層頂?shù)装甯羲畬悠茐模斐扇芙簼B透進(jìn)入地下水,造成水體污染,因此目前該技術(shù)還處于理論研究階段,尚未在鈾礦地浸開采中進(jìn)行工業(yè)應(yīng)用。

2 低滲砂巖型鈾礦液態(tài)CO2相變致裂增透原理及影響半徑

2.1 液態(tài)CO2相變致裂技術(shù)原理

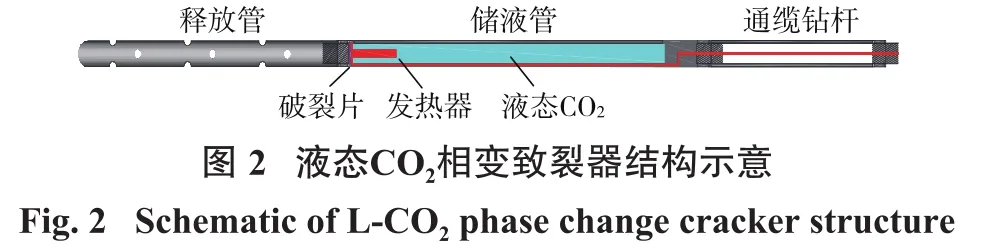

液態(tài)CO2相變致裂器主要由釋放管、儲(chǔ)液管、定壓破裂片、發(fā)熱器、通纜鉆桿、封孔器及其他配件組成(圖2)。其中,儲(chǔ)液管直徑為150 mm,長(zhǎng)度為1 100 mm;破裂片閾值壓力為276 MPa。該技術(shù)的原理為:將內(nèi)含液態(tài)CO2、發(fā)熱器的致裂器置于低滲砂巖型鈾礦儲(chǔ)層,接通電流啟動(dòng)發(fā)熱器,管內(nèi)CO2迅速?gòu)囊簯B(tài)轉(zhuǎn)化為氣態(tài),使其壓力劇增,高壓液態(tài)CO2沖破定壓剪切片迅速轉(zhuǎn)化為氣態(tài),體積膨脹600多倍[11];高壓CO2氣體通過釋放管的排放孔,形成高壓CO2氣體射流,作用于孔壁,使砂巖型鈾礦儲(chǔ)層產(chǎn)生張拉裂隙,致使儲(chǔ)層破碎。

2.2 液態(tài)CO2相變致裂當(dāng)量理論計(jì)算

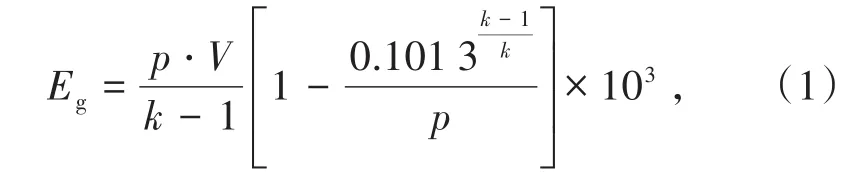

根據(jù)液態(tài)CO2相變致裂技術(shù)原理可知,該技術(shù)是一個(gè)物理變化過程,該過程所釋放的能量主要與氣體壓力、容器容積以及介質(zhì)在容器內(nèi)的相態(tài)有關(guān)。目前對(duì)于介質(zhì)全部為液體、液化氣體與高溫飽和水、壓縮氣體3種物理狀態(tài)的相變爆炸能量計(jì)算方法較為常用[12]。在液態(tài)CO2相變致裂過程中,儲(chǔ)液管內(nèi)液態(tài)CO2瞬間受熱膨脹,處于壓縮氣體狀態(tài),當(dāng)其壓力大于定壓破裂片額定壓力后,產(chǎn)生相變爆炸,忽略液態(tài)CO2受熱氣化過程做功,由壓縮氣體相變爆炸能量計(jì)算方法得到液態(tài)CO2相變致裂器釋放的爆破能量為[12]

式中,Eg為氣體的爆破能量,kJ;V為容器的容積,m3;p為容器內(nèi)絕對(duì)壓力,MPa;k為絕熱系數(shù),液態(tài)二氧化碳?xì)怏wk=1.295。

本研究使用的定壓泄能片的破裂壓約276 MPa,儲(chǔ)液管的容積約4.99 L(儲(chǔ)液管內(nèi)徑為76 mm,長(zhǎng)度為1.1 m),能夠啟動(dòng)致裂的裝液量約1.46 kg。利用式(1)計(jì)算的液態(tài)CO2相變致裂裝置釋放的能量近似為4 658.67 kJ。

液態(tài)CO2相變致裂技術(shù)的TNT當(dāng)量WTNT可進(jìn)行如下計(jì)算:

式中,QTNT為1 kg TNT炸藥的爆炸能,取4 250 kJ/kg。

經(jīng)式(2)計(jì)算,該型儲(chǔ)液管的致裂當(dāng)量為1.10 kg TNT。

2.3 液態(tài)CO2相變致裂影響半徑理論計(jì)算

2.3.1 液態(tài)CO2相變致裂裂隙區(qū)形成過程

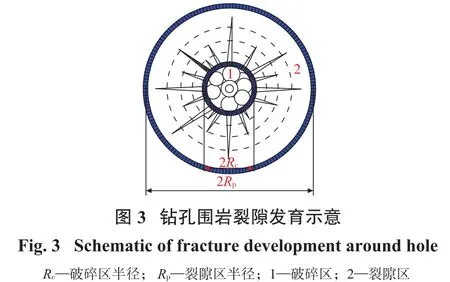

孔內(nèi)液態(tài)CO2相變致裂器啟動(dòng)后,相變膨脹形成高壓氣體沖擊波,直接作用在砂巖鈾礦孔壁上,使得砂巖鈾礦破裂形成預(yù)裂破碎區(qū)。之后,沖擊波經(jīng)過衰減,能量不斷減小,高壓氣體進(jìn)入破碎裂隙及原生裂隙,使得破碎區(qū)尖端裂紋繼續(xù)擴(kuò)展,形成交叉裂隙網(wǎng),即裂隙區(qū),整個(gè)過程如圖3所示。

2.3.2 液態(tài)CO2相變致裂裂隙區(qū)半徑理論分析

由上述分析可知:液態(tài)CO2相變致裂TNT當(dāng)量為1.10 kg,致裂器長(zhǎng)度為2.7 m,直徑150 mm,鉆孔直徑210 mm。本研究將液態(tài)CO2相變致裂等效為TNT孔內(nèi)爆炸,根據(jù)炸藥爆破工程中不耦合裝藥條件下的相關(guān)理論進(jìn)行致裂裂隙區(qū)半徑計(jì)算。

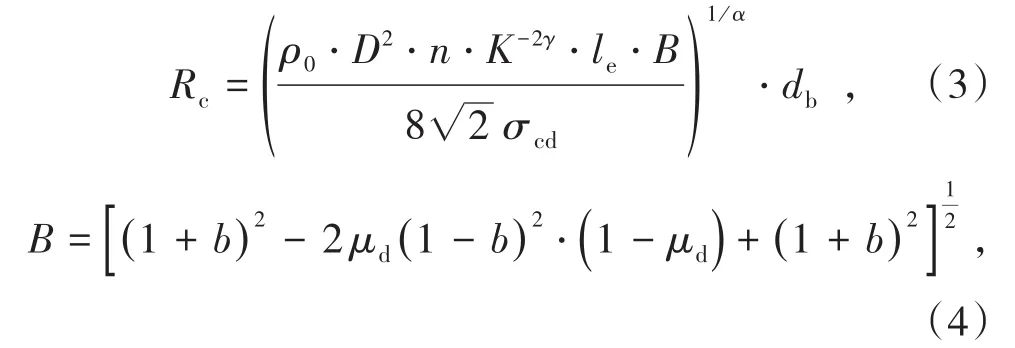

(1)破粉碎區(qū)半徑。液態(tài)CO2相變致裂器在孔內(nèi)啟動(dòng)后,會(huì)在孔內(nèi)形成高壓氣體沖擊波。由于沖擊波的強(qiáng)度遠(yuǎn)大于孔壁砂巖鈾礦巖體的抗壓強(qiáng)度,巖體將被強(qiáng)烈壓縮粉碎,形成壓碎圈。根據(jù)TNT當(dāng)量計(jì)算結(jié)果,結(jié)合彈性力學(xué)及斷裂力學(xué)相關(guān)理論,可以得到破碎區(qū)半徑為[20]

式中,Rc為破碎區(qū)半徑,m;ρ0為等效裝藥密度,根據(jù)TNT當(dāng)量與致裂器封孔器隔斷部分鉆孔空間體積計(jì)算得到,取15.12 kg/m3;D為TNT爆速,取3 600 m/s;n為爆轟產(chǎn)物碰撞炮孔壁的壓力增大系數(shù),取10;K為裝藥徑向不耦合系數(shù),K=db/dc;dc為致裂器直徑,取0.15 m;db為鉆孔直徑,取0.21 m;γ為膨脹絕熱指數(shù),取1.29;le為裝藥軸向不耦合系數(shù),取0.53;α為載荷傳播衰減指數(shù),α=2+μd/(1-μd);μd為砂巖鈾礦巖體動(dòng)態(tài)泊松比,取0.16;σcd為砂巖鈾礦巖體動(dòng)態(tài)抗壓強(qiáng)度,取21 MPa;b為側(cè)向應(yīng)力系數(shù),b=μd/(1-μd)。

(2)裂隙區(qū)半徑。液態(tài)CO2相變膨脹產(chǎn)生的沖擊波在傳遞過程中逐漸衰減。衰減后的高壓氣體對(duì)孔壁圍巖產(chǎn)生切向拉伸作用,當(dāng)切向拉伸強(qiáng)度大于巖體抗拉強(qiáng)度時(shí),產(chǎn)生的徑向裂隙區(qū)半徑為[20]

式中,σR為徑向應(yīng)力,MPa,;σtd為砂巖鈾礦巖體的動(dòng)態(tài)抗拉強(qiáng)度,5 MPa;β為應(yīng)力波向外傳播的衰減指數(shù),β=2-μd/(1-μd)。

根據(jù)式(3)、式(5)計(jì)算的液態(tài)CO2相變致裂破粉碎區(qū)半徑Rc=0.28 m,裂隙區(qū)半徑Rp=6.25 m,故液態(tài)CO2相變致裂影響半徑R為6.53 m。

3 低滲砂巖型鈾礦液態(tài)CO2相變致裂增透技術(shù)特征

3.1 技術(shù)優(yōu)勢(shì)及工藝流程

CO2+O2地浸采鈾工藝流程主要分為[3,6]:①鉆孔施工;②將配制的溶浸液通過注液孔注入礦層;③溶浸液在礦層中滲透運(yùn)移,與鈾礦物發(fā)生化學(xué)反應(yīng);④浸出液通過抽液鉆孔抽出地表。在上述工藝流程中,影響CO2+O2地浸采鈾效率的主要是流程③,主要影響因素為含鈾砂巖滲透率、溶浸過程中產(chǎn)生的化學(xué)沉淀堵塞。目前的增透技術(shù)主要針對(duì)化學(xué)沉淀堵塞進(jìn)行處理[16,19],如抑制堵塞產(chǎn)生、鉆孔洗井等技術(shù),但該類技術(shù)無法有效提高礦層本身的滲透率。深孔爆破增透技術(shù)雖然具有一定的應(yīng)用前景[10],但由于炸藥爆破釋放能量大,不僅會(huì)對(duì)礦層頂?shù)装濉@孔產(chǎn)生一定程度的破壞,而且易造成溶浸液滲漏,污染地下水環(huán)境。

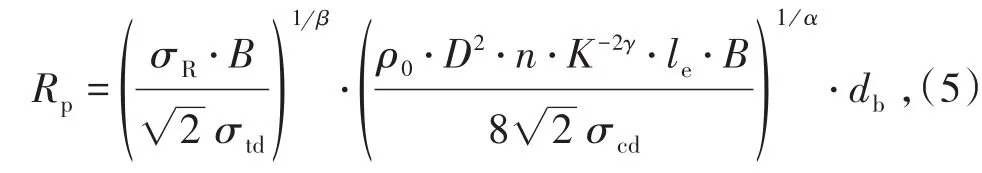

液態(tài)CO2相變致裂技術(shù)與深孔爆破相比,屬于物理爆破范疇,其運(yùn)輸、儲(chǔ)存和使用可避免火工品管制帶來的繁瑣審批流程,無需驗(yàn)炮、操作簡(jiǎn)便,被廣泛應(yīng)用于煤層氣開采、料倉(cāng)清堵、土石方開挖等工程,因此可將其應(yīng)用于低滲透性砂巖鈾礦增透。本研究提出的低滲砂巖型鈾礦液態(tài)CO2相變致裂增透技術(shù),是在CO2+O2地浸開采工藝的基礎(chǔ)上,增加液態(tài)CO2相變致裂增透施工過程,即在注液孔和抽壓孔施工完畢后,將液態(tài)CO2相變致裂器安裝進(jìn)入目標(biāo)礦層,啟動(dòng)致裂器,在高壓氣體作用下使孔壁產(chǎn)生破壞裂隙,其施工工藝流程如圖4(a)所示,具體的液態(tài)CO2相變致裂增透施工流程如圖4(b)所示。該技術(shù)主要產(chǎn)物為CO2,進(jìn)入礦層可參與溶浸液pH調(diào)節(jié),因此可與現(xiàn)有的CO2+O2地浸開采工藝協(xié)同實(shí)現(xiàn)低滲砂巖型鈾礦高效開采。

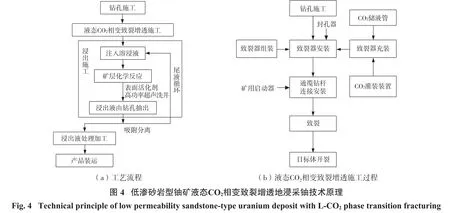

孔距為20 m的7點(diǎn)型網(wǎng)狀鉆孔布置及其致裂增透效果如圖5所示。由上述理論計(jì)算可知液態(tài)CO2相變致裂增透影響半徑為6.53 m,即在注液孔及抽液孔周圍6.53 m范圍內(nèi)產(chǎn)生裂隙區(qū),增加溶浸液在該區(qū)域內(nèi)的滲漏速度及與礦體的接觸面積,可加快鈾礦與溶浸液的反應(yīng)速度。為了避免注液孔與抽液孔之間形成連通裂隙,產(chǎn)生優(yōu)勢(shì)流通道,造成溶浸液滲流速度過快,不利于鈾礦溶浸反應(yīng),在相鄰注液孔、抽液孔之間分別保留至少6.94 m、7.52 m的原始滲流區(qū)域,使得含鈾溶浸液在壓差作用下由注液孔向抽液孔滲流。

3.2 破巖致裂

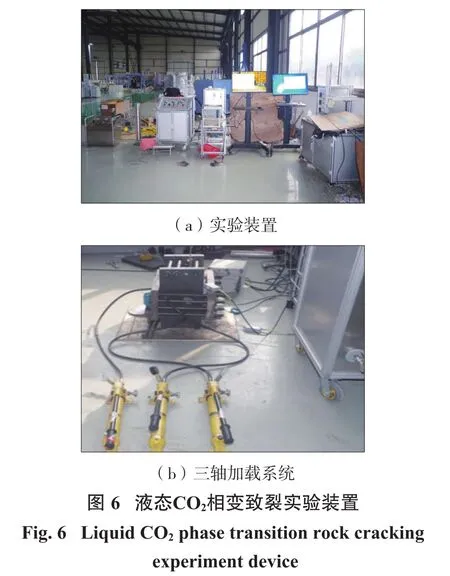

為深入分析液態(tài)CO2相變致裂技術(shù)的致裂破巖效果,研發(fā)了液態(tài)CO2相變致裂實(shí)驗(yàn)裝置[11],如圖6所示。該系統(tǒng)主要由液態(tài)CO2相變致裂系統(tǒng)、三軸加載系統(tǒng)、測(cè)試系統(tǒng)、數(shù)據(jù)采集系統(tǒng)等組成,結(jié)合聲發(fā)射監(jiān)測(cè)系統(tǒng),開展了地應(yīng)力條件下含鈾砂巖液態(tài)CO2相變致裂試驗(yàn)研究,采用尾礦砂、石膏、水泥按照5∶1∶3比例,澆筑制備成邊長(zhǎng)200 mm的立方體相似材料試件,干燥后保存?zhèn)溆谩?/p>

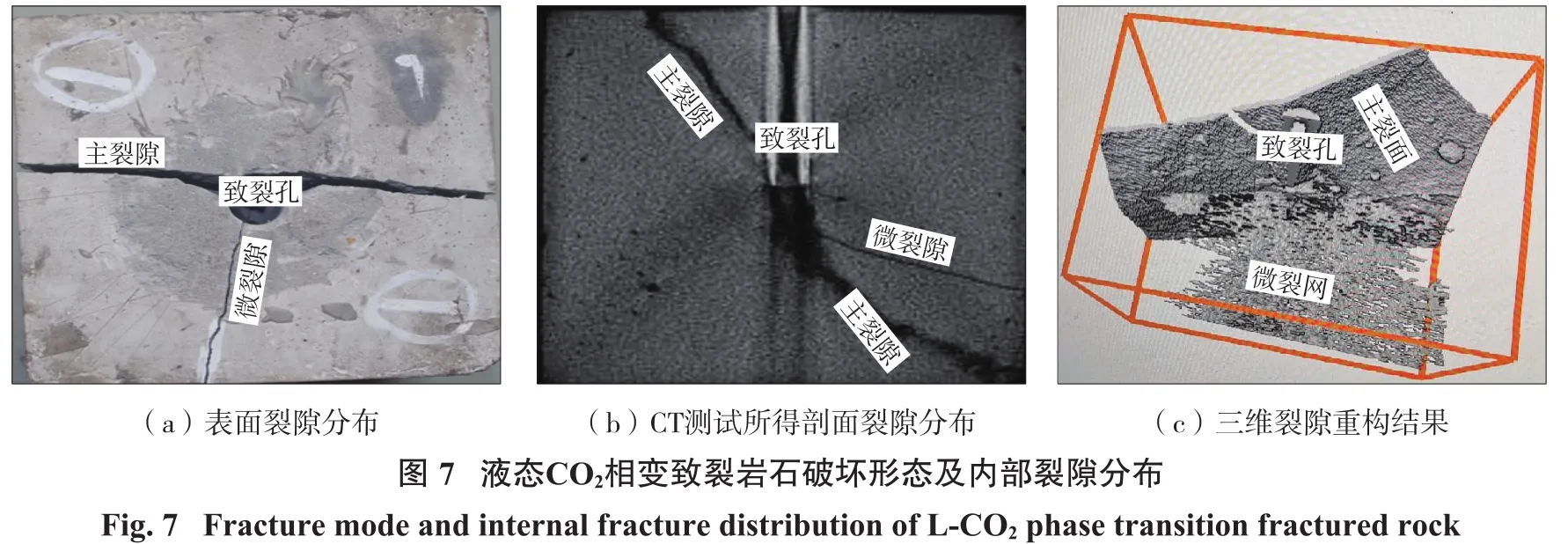

試驗(yàn)過程中,為模擬地層三維應(yīng)力狀態(tài),將σX、σY、σZ均設(shè)置為4.5 MPa,試驗(yàn)系統(tǒng)內(nèi)CO2初始?jí)毫υO(shè)置為14 MPa,得到該條件下試件破壞形態(tài)如圖7(a)所示。由該圖可以看出,液態(tài)CO2相變致裂后,致裂孔周邊產(chǎn)生明顯的致裂裂隙,結(jié)合CT層析掃描結(jié)果(圖7(b)和圖7(c)),可以看出巖石試件由致裂孔處產(chǎn)生的主裂隙已完全貫通試件,在致裂孔附近還有部分微裂隙產(chǎn)生,且微裂隙聯(lián)通形成裂隙網(wǎng)絡(luò),表明液態(tài)CO2相變致裂技術(shù)能夠?qū)崿F(xiàn)三維應(yīng)力條件下巖體致裂破壞,能夠有效增加巖體損傷裂隙網(wǎng)絡(luò)分布。故該技術(shù)應(yīng)用于低滲砂巖型鈾礦進(jìn)行礦層致裂,可有效增加其聯(lián)通裂隙數(shù)量,提高溶浸液在礦層中的滲透率,增加溶浸液與礦層的接觸面積,實(shí)現(xiàn)低滲砂巖型鈾礦的高效開采。

3.3 降低化學(xué)沉淀

由上述分析可知,化學(xué)沉淀堵塞之所以會(huì)降低CO2+O2地浸開采過程礦層滲透率,主要是因?yàn)楫a(chǎn)生了Ca(Mg)CO3沉淀。目前預(yù)測(cè)Ca(Mg)CO3沉淀的主要方法為Stiff&Daivs飽和指數(shù)法,計(jì)算公式為[21]

式中:SI為飽和指數(shù);lg[w(Ca2+)]為Ca2+離子濃度的對(duì)數(shù)值;lg[w(HCO3-)]為HCO3-離子濃度的對(duì)數(shù)值;pH為溶液pH值。當(dāng)SI=0時(shí),Ca(Mg)CO3處于溶解平衡狀態(tài),不產(chǎn)生沉淀;當(dāng)SI>0時(shí);地下水呈過飽和狀態(tài),Ca(Mg)CO3析出產(chǎn)生沉淀,且SI越大沉淀量越大;當(dāng)SI<0時(shí),地下水呈不飽和狀態(tài),不會(huì)產(chǎn)生沉淀。

結(jié)合式(6)進(jìn)一步分析可知:Ca(Mg)CO3沉淀產(chǎn)生的主要因素為地下水中Ca2+濃度、Mg2+濃度、HCO3-濃度與pH值。地下水中,Ca2+濃度、Mg2+濃度、pH值增加,形成Ca(Mg)CO3沉淀的傾向性增加;溶液中pH值減小,形成Ca(Mg)CO3沉淀的傾向性減小。因此,在地浸開采過程中如果發(fā)生Ca(Mg)CO3沉淀,通過改變Ca2+濃度、Mg2+濃度、HCO3-濃度與pH值,可使沉淀的Ca(Mg)CO3再次溶解。采用液態(tài)CO2相變致裂技術(shù)進(jìn)行低滲砂巖鈾礦床增透過程中,產(chǎn)生的CO2氣體進(jìn)入礦床,降低了地下水pH值,增加了地下水中HCO3-濃度,可在一定程度上溶解部分Ca(Mg)CO3沉淀,避免化學(xué)沉淀堵塞降低礦層滲透率。

3.4 經(jīng)濟(jì)性

在實(shí)際生產(chǎn)過程中,砂巖型鈾礦的滲透率不僅影響地浸開采效率,而且對(duì)鉆孔間距會(huì)產(chǎn)生重要影響[22]。對(duì)于滲透性較好的礦層,在地浸開采過程中可以適當(dāng)增加鉆孔間距。地浸采鈾過程中,鉆孔施工基建費(fèi)用一般占地浸產(chǎn)品成本的30%。因此采用液態(tài)CO2相變致裂技術(shù)進(jìn)行低滲砂巖型鈾礦增透,不僅可以提高溶浸液滲流速度,還可以減少鉆孔施工量,有助于降低生產(chǎn)成本,經(jīng)濟(jì)性較顯著。

4 結(jié) 論

(1)針對(duì)我國(guó)低滲透性砂巖型鈾礦在地浸開采中存在的浸出困難技術(shù)難題,提出了低滲砂巖型鈾礦液態(tài)CO2相變致裂增透高效開采技術(shù)模式,采用理論方法計(jì)算了液態(tài)CO2相變致裂影響半徑,建立了液態(tài)CO2相變致裂增透地浸開采流程,系統(tǒng)進(jìn)行了低滲砂巖型鈾礦液態(tài)CO2相變致裂增透高效開采技術(shù)特征研究。研究成果對(duì)今后突破低滲透性砂巖鈾礦地浸浸出率低的難題具有重要的意義。

(2)理論分析得到液態(tài)CO2相變致裂器TNT當(dāng)量為1.10 kg,其致裂影響半徑為6.53 m。試驗(yàn)及分析表明:該技術(shù)能夠?qū)崿F(xiàn)三維應(yīng)力條件下巖體致裂破壞,能夠有效增加巖體損傷裂隙網(wǎng)絡(luò)分布,具有破巖致裂增透、降低化學(xué)沉淀的技術(shù)特點(diǎn)。

(3)低滲砂巖型鈾礦液態(tài)CO2相變致裂增透是復(fù)雜的系統(tǒng)工程,本研究?jī)H對(duì)該方法破巖致裂、降低化學(xué)沉淀及經(jīng)濟(jì)可行性進(jìn)行了初步研究,有關(guān)該技術(shù)的致裂破巖裂隙演化及分布規(guī)律、增透效果參數(shù)及其持久性等關(guān)鍵科學(xué)問題還需要進(jìn)一步深入研究。