GCr15鋼碳氮共滲與馬氏體淬火組織及性能試驗對比研究

單瓊飛, 王 鑫, 薛文方, 祝道明, 葉健熠

(1. 洛陽軸承研究所有限公司,河南 洛陽 471039;2. 滾動軸承產業技術創新戰略聯盟,河南 洛陽 471039)

1 前言

軸承是裝備制造業中的關鍵零部件,軸承的使用性能直接決定著機械設備的性能、質量、可靠性以及整體裝備制造水平。目前,我國軸承行業的年產值達千億級,其中高碳鉻軸承鋼用量占 80% 以上,尤以 GCr15 鋼用量最大。如何提高GCr15 鋼制軸承的使用壽命,尤其是提高抗污染潤滑條件及高 DN 值工況條件下的使用壽命,已成為國內外學者主要的研究方向。目前,主要的研究方向為表面改性處理。通過改變軸承零件表層化學成分、組織和性能,淬回火處理后,滲層組織為含氮馬氏體+碳氮化合物+一定量穩定殘余奧氏體,芯部組織為常規馬氏體+碳化物+少量殘余奧氏體,表面硬度提高約 1.5~3HRC,達到表層具有比芯部更高的硬度、殘余奧氏體和殘余壓應力,從而提升軸承的使用性能和使用壽命[1-4]。

本文以 GCr15 鋼制某型號軸承為例,通過軸承套圈碳氮共滲與常規淬回火后的組織、硬度、回火穩定性、殘余奧氏體及殘余應力、接觸疲勞壽命等性能對比分析,為實現軸承長壽命提供理論基礎及數據支撐。

2 試驗用料

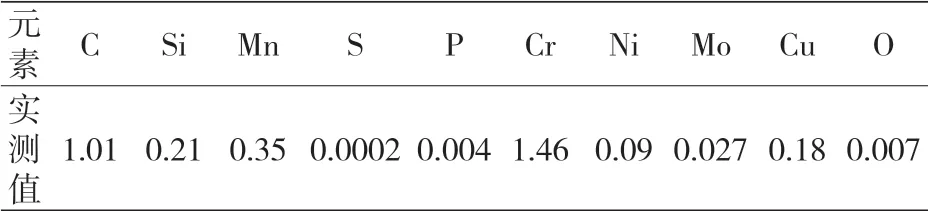

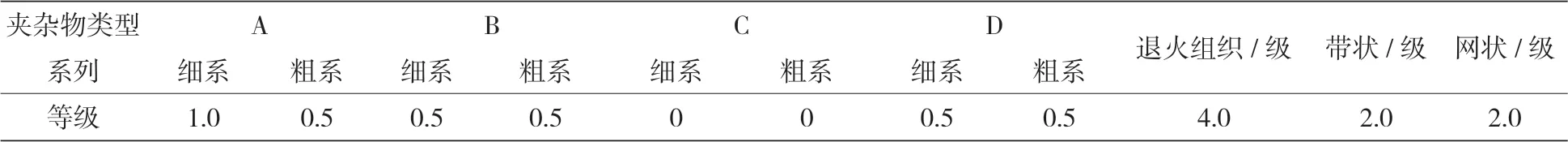

試驗材料選用真空脫氣的 GCr15 鋼球化退火棒料(直徑φ55mm),其化學成分和冶金質量按 GB/T18254-2016 檢驗,滿足相關標準要求。具體檢測結果見表 1、表 2。

表1 GCr15原材料的化學成分 w,%

表2 GCr15原材料的冶金質量

3 試樣加工

3.1 加工成尺寸為φ52×12mm的試樣數量若干,用于熱處理質量分析檢測使用。

3.2 加工成尺寸為φ52×φ32×8mm接觸疲勞試樣(TLP試樣),共 4 組,每組 12~14個,用于 TLP 接觸壽命試驗。

3.3 同批次材料經鍛造、退火、車加工為某型號試驗套圈,試驗抗回火性能和套圈變形量控制。

4 試驗設備及檢測儀器

4.1 試驗設備

將加工好的試樣及套圈零件分別在可控氣氛式多用爐(氣氛為NH3+氮氣+甲醇+丙烷)進行碳氮共滲,在托輥式網帶爐上進行常規馬氏體淬火。試驗設備為可控氣氛式多用爐、托輥式網帶爐、冷凍箱及氣氛式回火爐等試驗設備。

4.2 檢測儀器

試驗項目檢測儀器為GX41光學顯微鏡、TIME6610AT 維氏硬度計、HR-150A 洛氏硬度計、X 射線衍射儀及 TLP 型接觸疲勞試驗機等檢測儀器。

5 性能試驗檢測及分析

5.1 顯微組織、硬度及晶粒度對比檢測分析

用GX41金相顯微鏡觀察檢驗碳氮共滲和常規馬氏體淬回火試樣的金相組織,用TIME6610AT 維氏硬度計對碳氮共滲試樣的滲層硬度及深度梯度進行檢測。

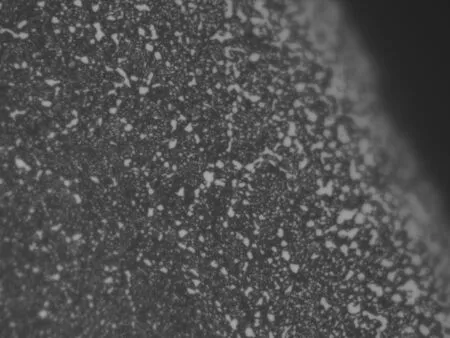

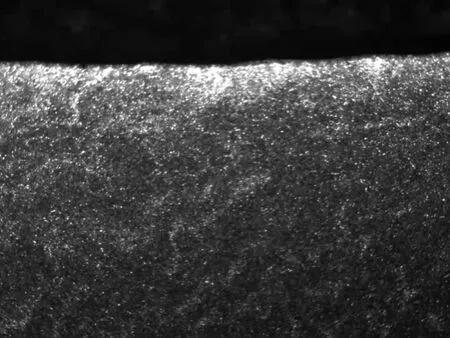

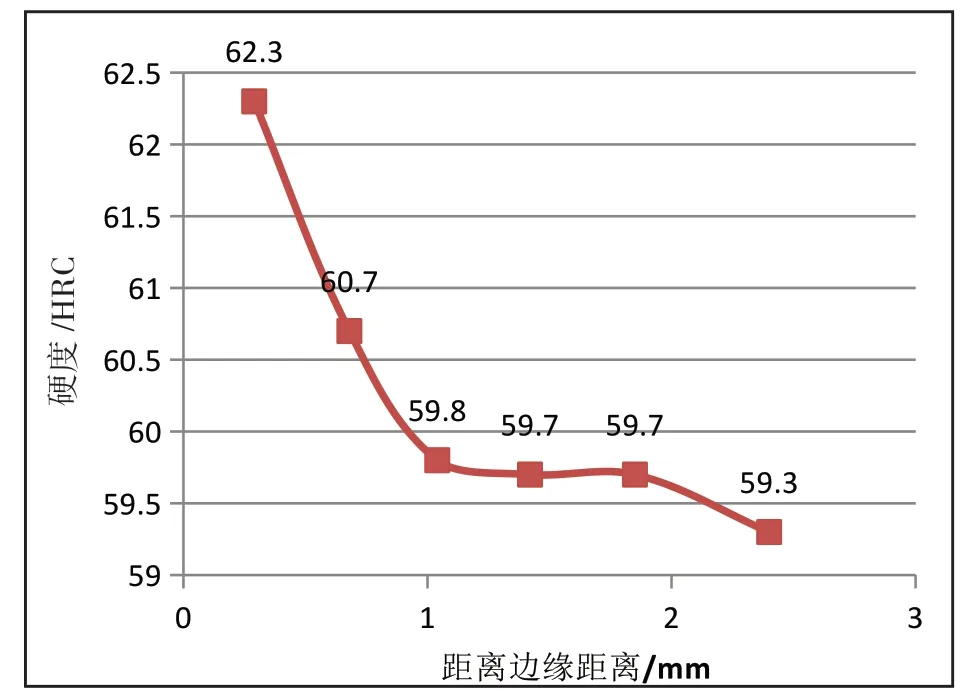

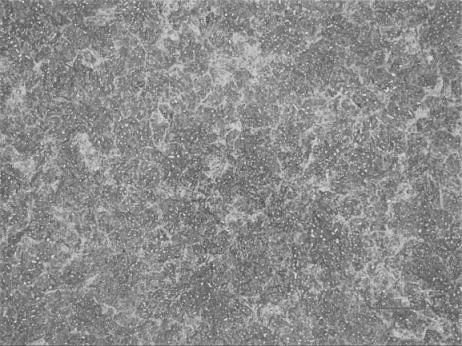

碳氮共滲試樣的檢測結果為:(1)滲層組織由含氮馬氏體+碳(氮)化物+殘余奧氏體組成,見圖 1。(2)170℃×4h 回火表面硬度為 803~828HV;200℃×4h 回火后表面硬度為 743~758HV。( 3)碳氮共滲熱處理后,經200℃×4h 回火后的滲層深度 0.7mm,見圖 2。滲層硬度梯度曲線見圖 3。(4)通過顯微組織圖片可以發現,碳氮共滲熱處理試驗套圈的表層有明顯的碳聚集現象,深度約 0.10mm,磨加工留量可以去除。

圖1 碳氮共滲后的金相組織(500×)

圖2 碳氮共滲滲層深度圖片(100×)

圖3 200℃回火后碳氮共滲硬化層深度梯度曲線

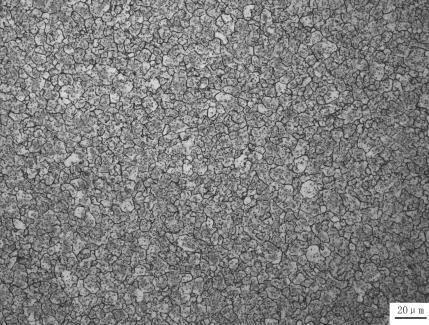

常規馬氏體淬回火組織由馬氏體+碳化物+殘余奧氏體組成,見圖 4,經 170℃×4h表面與芯部硬度為 61.9~62.5HRC。

圖4 常規淬回火后的顯微組織(500×)

碳氮共滲與常規馬氏體淬回火的晶粒度級別均為 8 級,見圖 5。

圖5 碳氮共滲后晶粒度(與常規淬回火后的晶粒度相同)

5.2 殘余奧氏體含量和殘余應力分析

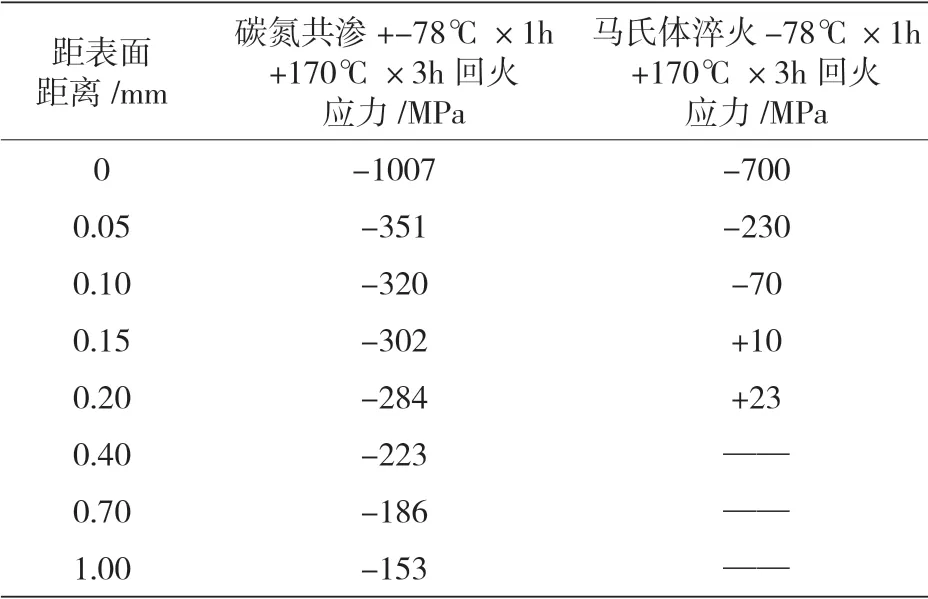

熱處理后的試樣經機械磨削表層去掉0.11mm,再經細砂紙手工拋光磨去 0.03mm后進行殘余奧氏體和殘余應力測試。測試儀器為X-射線衍射儀,測試位置為距滲層表面 0.14mm(接近成品零件使用表面)。測試結果見表 3、表 4。

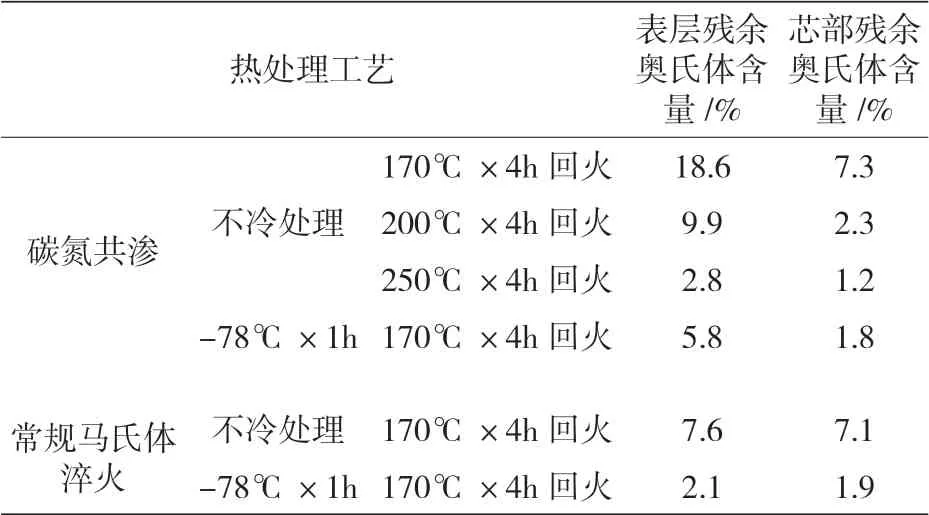

表3 GCr15兩種處理工藝下試樣的殘余奧氏體含量

表4 GCr15鋼兩種熱處理工藝下殘余應力狀態

由表 3 可見,碳氮共滲明顯提高了表層的殘余奧氏體含量,采取同樣的熱處理回火工藝(170℃×4h),碳氮共滲表層殘余奧氏體量是常規馬氏體淬回火的 2 倍左右;隨著回火溫度升高,殘余奧氏體含量逐漸下降。250℃×3h回火可以大大降低滲層中殘余奧氏體量,但硬度下降約為 2~3HRC。

由表 4 可見,碳氮共滲試樣在距表層相當深的范圍內(超過 1mm)殘留著壓應力(超過150MPa);而常規馬氏體淬火的試樣在距表層0.15mm 處就出現了拉應力。軸承零件表層存在殘余拉應力,就勢必降低軸承的使用性能。為使軸承零件表層獲得殘余壓應力,需要采取適當措施使表層的 Ms 點低于芯部 Ms 點,使之顛倒淬火鋼的相變順序以獲得表層壓應力分布。對GCr15 鋼軸承零件進行碳氮共滲,因 C、N 原子的表層滲入可以有效降低表層 Ms 點,從而獲得表層殘余壓應力狀態分布。

5.3 回火穩定性試驗

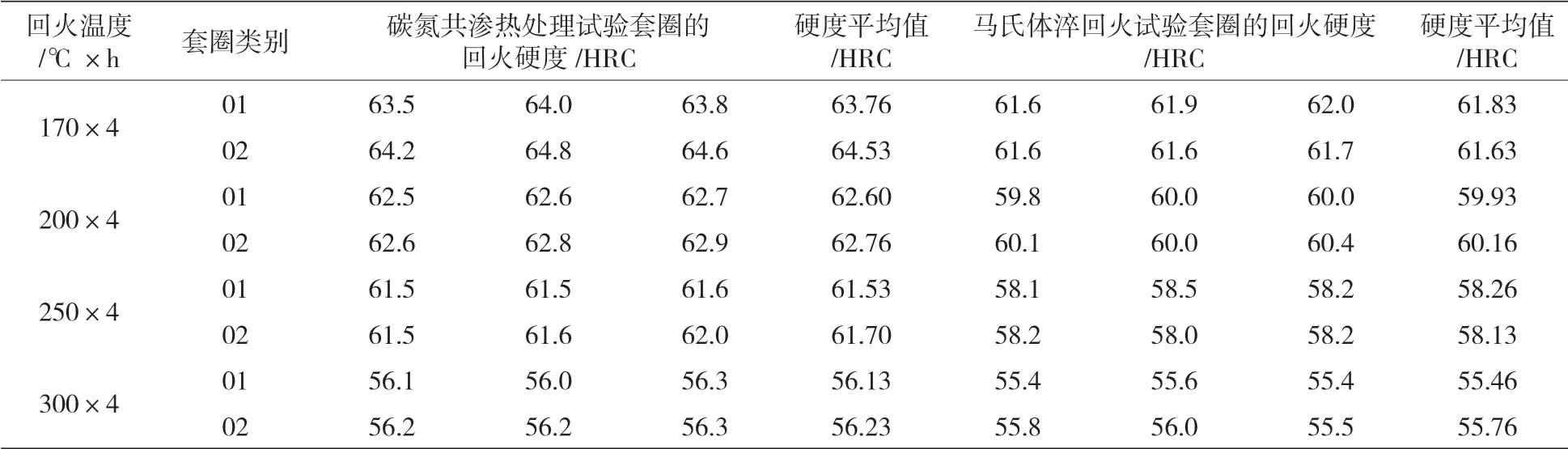

從批量生產的碳氮共滲處理及常規馬氏體淬回火處理的某型號軸承套圈中隨機各抽取 5 組套圈進行回火穩定性工藝試驗,回火溫度分別為170℃、200℃、250℃、300℃。內、外套圈在不同回火工藝下進行回火處理后,用 HR-150A 洛氏硬度計對內、外套圈表面硬度進行檢測。回火溫度與硬度的對應關系見表 5。

表5 套圈的回火工藝與硬度的對應關系

由表 5 檢測結果可知:(1)兩種試驗套圈在 170℃、200℃、250℃、300℃ 進行 4h 回火處理后,套圈的回火硬度都隨回火溫度的升高而降低;兩種試驗套圈在同一回火溫度與回火時間下進行回火時,碳氮共滲熱處理試驗套圈的硬度均高于馬氏體淬回火試驗套圈的硬度。(2)250℃以下碳氮共滲產品的抗回火性能明顯優于馬氏體淬火。

5.4 兩種試驗套圈變形對比分析

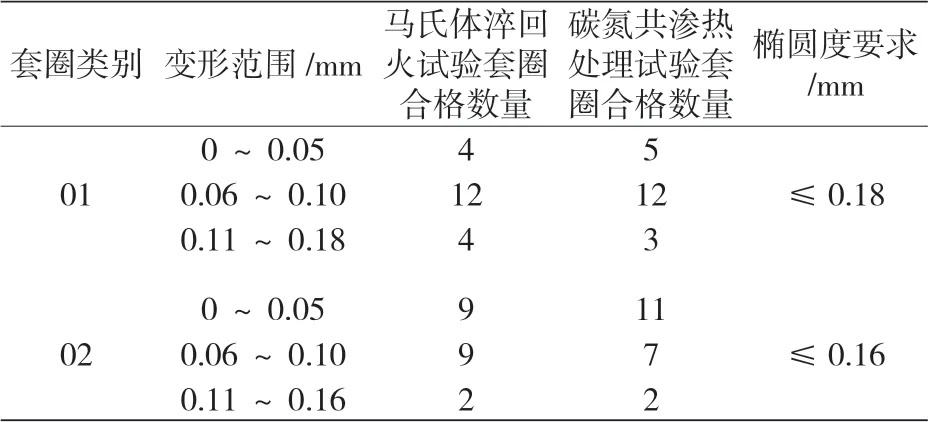

從批量生產的碳氮共滲處理及常規馬氏體淬回火處理的某型號軸承套圈中隨機各抽取 20 組套圈進行變形量檢測。兩種試驗套圈的變形情況檢測結果見表 6。

表6 兩種試驗套圈的變形情況對比

通過表 6 可以得知:兩種工藝試驗套圈變形量基本一致,兩種試驗套圈的變形量控制均滿足相關標準規定的橢圓度要求。

5.5 接觸疲勞壽命試驗及分析

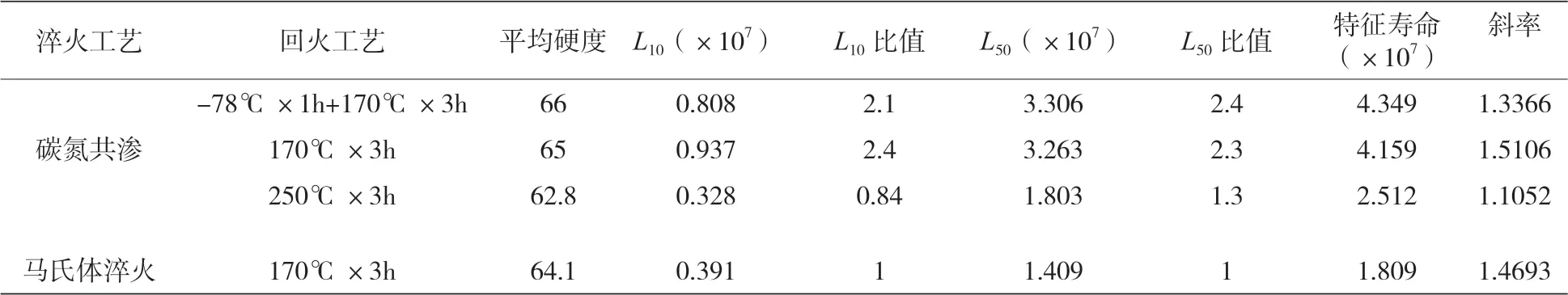

在TLP推力片接觸疲勞試驗機上分別對GCr15 鋼碳氮共滲與常規馬氏體淬回火試樣進行接觸疲勞試驗,試驗機主軸轉速 2 040r/min,接觸應力為 4 508MPa,每組試驗 12~14 個推力片。試驗檢測結果見表 7。

由表 7 可見,碳氮共滲+170℃×3h 回火后的接觸疲勞額定壽命 L10最高。 碳氮共滲的額定疲勞壽命(L10)和中值壽命(L50)均是未碳氮共滲的 2 倍以上。Dommarco 等人也證實了碳氮共滲熱處理可增加穩定的殘余奧氏體含量,有助于延長軸承壽命[5]。

表7 碳氮共滲與常規馬氏體淬火后不同回火工藝下的接觸疲勞壽命

由于軸承的工況條件及工作環境復雜,工作方式主要是以滾動為主,承受循環交變應力,這樣就要求軸承零件的表面、次表面具有良好的性能,諸如表層具有高硬度、高殘余壓應力和相對較高的穩定的殘余奧氏體含量,這樣才能不斷滿足軸承長壽命和高可靠性的要求。通過碳氮共滲,氮原子在軸承零件表層的擴散導致穩定的殘余奧氏體含量增多,同時由于氮的固溶,回火軟化抗力上升,對提高軸承的疲勞壽命帶來有益的影響。

6 結論

6.1 GCr15 鋼經碳氮共滲熱處理+冷處理(或不冷處理)+160 ~180℃ 回火后的表面硬度均高于其常規馬氏體淬回火硬度。

6.2 GCr15 鋼經碳氮共滲熱處理后表面層存在較深的殘余壓應力層,壓應力分布深度約 1mm左右。

6.3 250℃ 以下碳氮共滲產品的抗回火性明顯優于常規馬氏體淬火。

6.4 碳氮共滲后軸承的接觸疲勞壽命優于常規馬氏體淬火的接觸疲勞壽命。