裝配式混凝土結構施工技術探討及解決策略

賴偉山

(廣州建筑股份有限公司,廣東 廣州 510000)

0 引言

隨著建筑行業的發展,裝配式混凝土建筑施工被更多人所重視,相比于傳統的建筑工程結構該建筑結構更加環保,施工成本投入更少,在一定程度上推動了建筑行業向多樣化方向發展。雖然該技術的應用滿足實際發展需求,但仍然存在一些問題,無法保證建筑的施工質量及安全,必須采取有效的措施解決。

1 工程案例

本項目住宅樓共計58棟,住宅建筑面積約394998.05m2,分別建立A、B、C、D四種戶型,地上1-1層,其中:A戶型構件量約498m3。B戶型構件量約460m3;C戶型構件量約504m3;D戶型構件量約735m3,構件類型主要包括預制疊合板、預制陽臺、預制窗臺、預制樓梯等,整體施工順序為:D4、D5→D8→D10、D11→D14、D15→D12、D13。

2 裝配式混凝土建筑施工中存在的問題

2.1 預制構件安裝精度不夠

①預制構件的尺寸不合適,在生產的過程中,由于質量把控不過關,預制的構件與實際需求的構件不匹配,導致安裝時出現誤差;②預制構件安裝人員安裝技術薄弱,在安裝時沒有按照安裝標準進行操作,導致安裝精度不夠(如圖1所示);③在進行安裝前,工作人員沒有對相應的設備進行檢查、校準,導致設備參數不準確,影響安裝精度[1]。

圖1 預制構件安裝精度不足

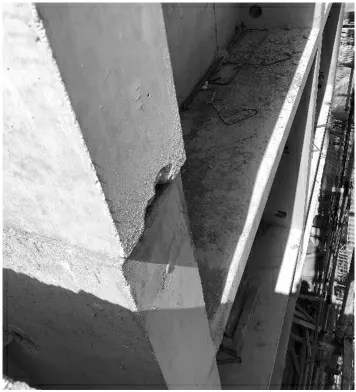

2.2 預制構件保護工作不足

預制構件保護工作不足,極易對預制構件的質量造成影響,遺留下安全隱患(如圖2所示)。①預制構件在生產時,廠家沒有嚴格把關其質量,導致出廠質量不過關,出現裂縫等破損情況;②在運輸的過程中,相關工作人員沒有根據預制構建的特點進行防護,導致構件出現損壞;③預制構件在儲存的過程中,沒有做好養護工作,導致構件受外界環境因素的影響,出現腐蝕等情況。

圖2 預制構件保護不足

2.3 預制構件節點處理不當

在裝配式混凝土施工中常出現接縫處易出現裂縫、節點強度不夠以及后期出現滲漏的問題,都會影響工程的質量,無法保證工程的安全性[2]。原因包括以下幾方面:①在進行灌漿時,施工人員沒有按照施工要求對灌漿材料進行配置,導致質量不過關;②施工人員對灌漿技術掌握不到位,缺乏經驗或灌漿時沒有采用專業的灌漿設備;③在灌漿結束后,工作人員沒有做好檢驗工作以及后期的養護工作(如圖3所示)。

圖3 預制構件節點處理不當

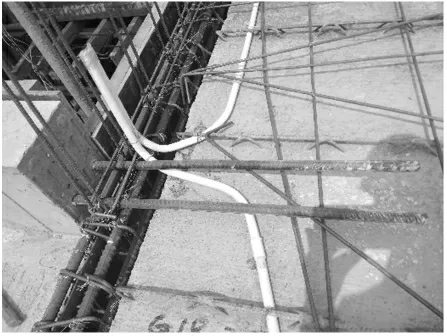

2.4 管線預留孔預制誤差大

在裝配式混凝土建筑施工過程中,管線預留孔預制誤差大是預埋管施工時比較常見的問題,主要原因包括以下幾方面:①在生產時,由于廠家沒有對其質量進行嚴格控制,導致管口管線連接不緊密,在進行施工時,混凝土易流入管線內造成阻塞;②設計人員在對管線設計時,沒有重視轉角的問題,當出現直角時,會加大施工難度;③在施工時,施工人員沒有將管線與預構件固定到位,當受外力振搗時,管線會出現移位的情況(如圖4所示)。

圖4 管線預留孔位置誤差大

3 提升裝配式混凝土建筑施工質量的策略

3.1 提高墻板吊裝技術

首先,必須按照設計要求對預埋件及連接鋼筋按照施工標準以及設計文件進行校驗,保證放線準確,對標高精準測量,嚴格把控預留孔洞的精準度。其次,在預制構件安裝完成后,根據水準點和軸線校正的位置,做好固定措施,保證構件的穩定性,并根據《裝配式混凝土建筑技術標準》合理控制安裝誤差(見表1)[3]。最后,在對預制樓梯起吊、運輸、碼放時必須注意平衡,防止碰撞,避免預制樓梯損壞,在進行吊裝工作前,對施工人員進行系統培訓,做好技術交底工作與安全教育,避免出現安全事故。

表1 吊裝尺寸偏差和檢驗方法

3.2 完善構件養護工作

首先,在構件進場時,必須做好驗收工作,檢查構件的質量以及產品合格證等相關資料,并對構件進行抽檢,保證構件信息與資料對應。其次,預制構件進場后,要按照構件的種類、規格、吊裝順序,采用合適的堆放方式分別設置堆垛。最后,在進行堆放前,堆放場地要在地面鋪設100mm厚C15混凝土硬化,合理控制堆放層數,每層之間用墊木墊實,以保證預制構件的質量符合施工標準[4]。

3.3 深化節點防控措施

首先,在進型預制件安裝時,必須深化各節點的位置,嚴格控制交接位置,對鋼筋搭接和易碰撞的位置高度重視,避免出現差錯,影響建筑質量。其次,對設計圖紙詳細分析,對可能存在的問題進行透徹研究,減少構件安裝過程中可能出現的干擾因素。最后,做好節點防水措施,在進行安裝前,必須選擇質量優等的防水材料,并設置相應的排水構造,提升預制裝配式建筑外墻的防水性能,保證工程的質量。

3.4 控制工廠生產工作

在工廠生產階段,必須派遣管理人員對構件材料進行質量檢驗,在保證材料符合施工標準后,方可進行操作。必須嚴格按照《裝配式混凝土建筑技術標準》對鋼筋綁扎的誤差以及預埋件定位誤差進行檢驗,如誤差超過技術標準,必須對自動化加工機械進行調整[5]。

3.5 加強構件運輸工作

對于運輸的線路必須根據構件的特點提前進行規劃,明確掌握運輸線路。在車上設置專用架,將所需運輸的構件用鋼絲帶等設備加固綁緊,減少運輸過程中出現碰撞的情況。在運輸的過程中要勻速行駛,避免出現超速、猛拐、急剎車等情況,將構件受損情況降到最低。

4 結論

綜上所述,本文對裝配式混凝土技術的現存問題進行分析,圍繞多方面進行探討,提出解決措施,從而提高工程質量,保障施工安全。