基于PLC的間歇式聚合反應器自動控制系統設計

樸星宇 梁永恒

(1、科世達汽車電器有限公司,吉林 長春 130000 2、吉林化工學院,吉林 吉林 132022)

1 概述

在聚合工藝中,影響生產過程的主要參數為進料與產物流量、反應釜液位、反應溫度及反應壓力。傳統的間歇式聚合生產工藝,往往由操作人員讀取現場儀表參數,通過手動調節控制閥門的方式實現生產過程,其生產過程具有生產成本高、安全性與經濟效益低、人為因素影響大等特點。因此,本文以間歇式聚合反應器為研究對象,提出一套基于PLC的間歇式聚合反應器自動控制系統。所謂間歇式聚合就是將所有反應所需組分一次性全部加入到反應器內,然后在特定的反應條件下完成聚合反應直到出料[1]。間歇聚合較其他聚合反應相比具有操作容易、較易控制的特點,因此在合成氯乙烯及橡膠等單體的聚合中得到了非常廣泛的應用[2]。

可編程控制器,簡稱PLC。具有可靠性高、抗干擾能力強,通用性強、編程方法簡單易學等特點。隨著可編程控制器的日漸成熟,越來越多設備的控制都采用PLC控制器來代替傳統的繼電器控制,并取得了很好的經濟效益。

2 系統整體結構

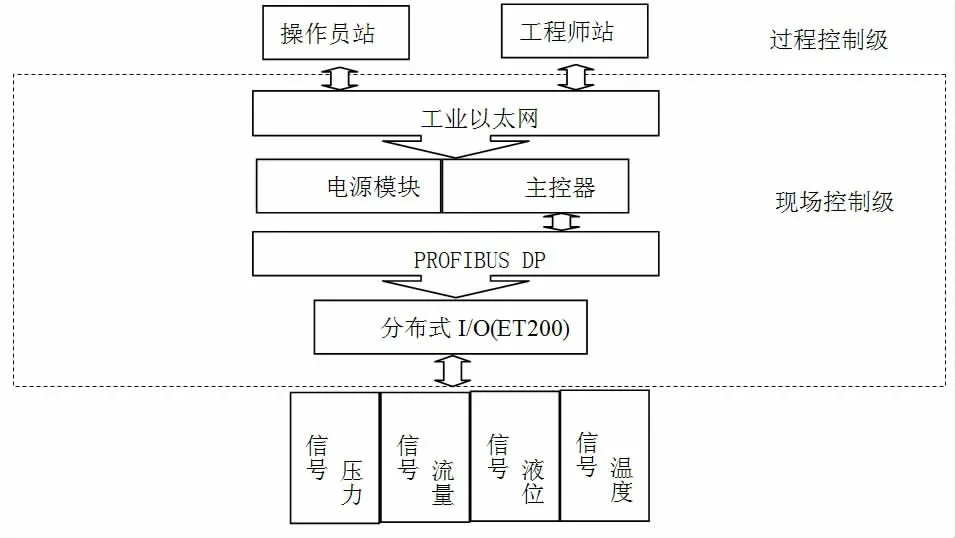

圖1所示為PCS7系統結構圖,PLC通過下位機程序及上位機發出指令,實現對現場各種設備的控制以及各種數據的采集,然后將采集的數據及信號發送到上位機,接收由上位機發送的控制閥門開度的命令,通過與其相對應的地址模塊進行處理并輸出,進而控制各個閥門的開度。在本系統中,下位機采用西門子公司的S7-400 PLC[3]。

圖1 PCS7系統結構圖

3 下位機程序設計

3.1 進料控制程序設計

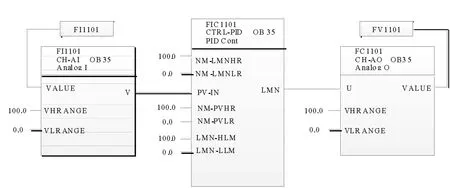

控制系統的進料程序使用CFC編寫。通過比值控制程序可以實現兩種物料按比例投放到反應釜中的功能[4]。程序中首先由CH_AI模塊將物料A流量信號轉換后送給PID程序模塊的PV_IN,并將該值通過兩個不同的乘法指令放大或縮小后作為B物料及催化劑的設定值來實現比值控制,最后PID控制器把計算好的輸出數值由CH_AO模塊輸出給物料A流量控制閥。物料A進料控制程序如圖2所示。

圖2 物料A進料控制程序

將物料B的測量值通過CH_AI功能圖轉換送到其流量PID控制器的PV_IN,將物料A的輸入轉換值通過乘法器乘以0.3 4送入PID的SP作為物料B的設定值,最后由CH_AO模塊輸出控制物料B的流量閥。物料B進料控制程序如圖3所示。

圖3 物料B進料控制程序

3.2 反應溫度程序設計

通過在CFC編寫溫度控制程序可以實現對溫度的控制,當聚合反應發生使罐內溫度升高時,通過對冷卻水流量控制使反應罐溫度下降,進而保證反應能夠在一個幾乎趨于平穩的溫度環境中進行反應。程序中通過兩個不同的CH_AI功能圖分別對溫度、流量信號進行轉換并送入相應的PID控制器,同時將反應罐溫度控制器的輸出值作為冷卻水流量控制器的輸入值,最后將流量控制器的輸出通過CH_AO功能圖輸出控制冷卻水流量閥,通過對冷卻水流量的控制實現溫度的定值控制,程序如圖4所示。

圖4 反應罐溫度-流量串級控制程序

3.3 順序控制程序設計

在SFC中編寫程序系統的初始化程序在系統運行前,確保所有閥門和泵全部處于關閉狀態,所有PID控制器均為手動狀態,且設定值為0.0 。初始化完成后系統將開始運行,將A物料進料閥全開,B物料閥與催化劑閥也會相應打開,所有閥開度穩定后,系統投入到自動模式加料。當物料到達反應釜液位值的50%時關閉所有進料閥與進料泵,同時打開攪拌器進行攪拌。之后設置反應釜溫度為86度,壓力為8.1 bar,并將溫度與壓力PID控制器投入到自動模式運行。在反應進行60分鐘后,關閉攪拌器并將所有之前使用到的閥門、泵和PID控制器等恢復初始狀態,打開產物排放閥將產物全部送出,本次生產結束。

4 結論

本系統實現了對間歇式聚合反應生產裝置的智能監控,大大減少了生產過程中的手工操作環節,提高了生產的經濟性和可靠性。本系統能顯示系統工作狀態和參數,能對系統運行進行操作,具有PID手動/自動切換、趨勢曲線顯示、歷史流量查詢等功能。