新型干樹半潛平臺凝析油外輸方案分析

韓旭亮,謝文會,文志飛,鄧小康

(1.中海油研究總院有限責任公司,北京 100028;2.海洋石油工程股份有限公司,天津 300451)

在實際海上生產作業過程中,儲油平臺需要將產生的凝析油定期外輸,以便騰出艙容從而持續生產。在當前低油價的嚴峻形式下,經濟性、安全性等是確定凝析油外輸方案要考慮的影響因素。為此,針對新型干樹半潛平臺進行凝析油外輸方案進行對比分析,確定最優外輸方案。

1 平臺概況

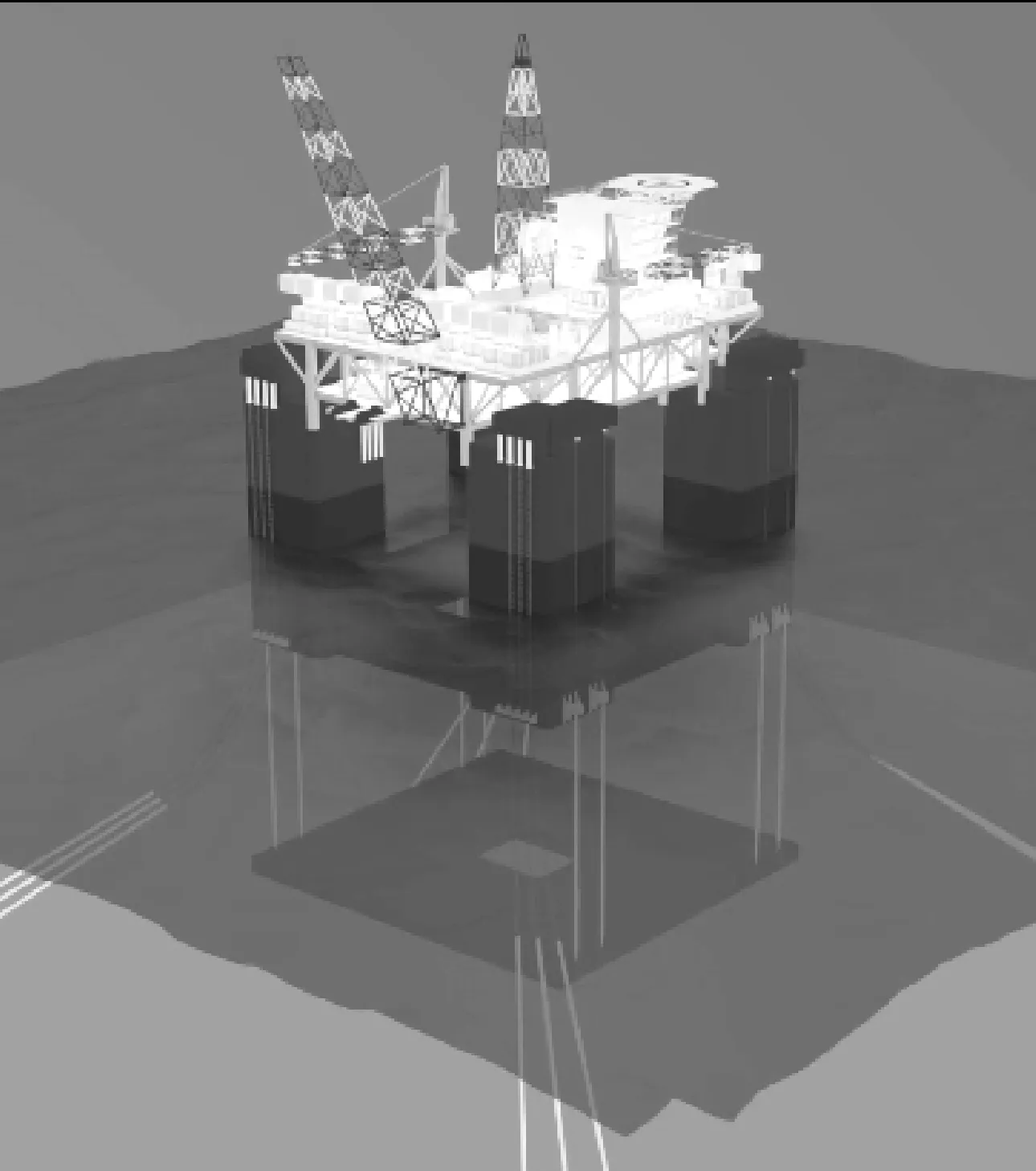

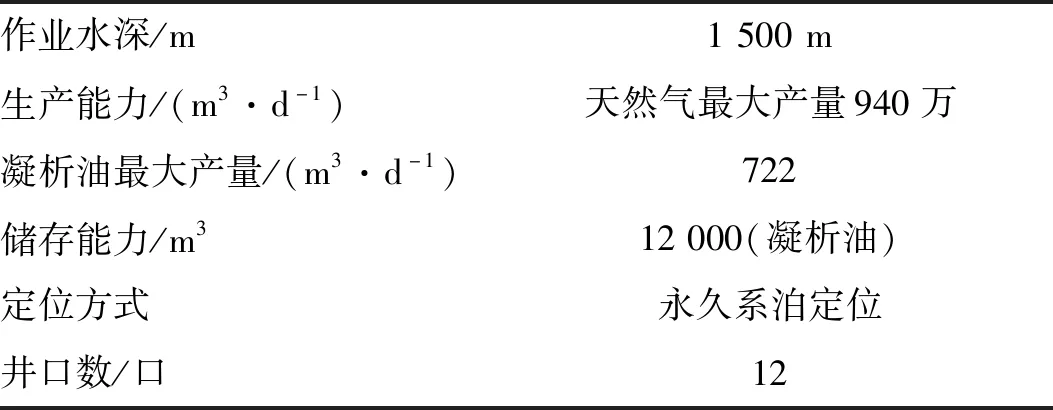

新型干樹半潛平臺見圖1。該平臺與現有典型深水浮式平臺不同,綜合了SPAR平臺、張力腿平臺和半潛式平臺的優點。針對凝析油天然氣田,該型平臺適應中國南海惡劣環境條件,運動性能優良、海上安裝難度低、可以實現干式采油(氣)、油氣生產處理、凝析油儲存與卸載、鉆修井等多種功能[1-2]。平臺采用分布式多點系泊系統進行錨泊定位,作業水深為1 500 m。平臺設計有12個TTR立管井槽,生產能力見表1。

圖1 新型干樹半潛平臺示意

表1 新型干樹半潛平臺生產能力

2 主要外輸方案比選

目前,海洋工程中的外輸方案主要有:懸鏈線外輸浮筒[3]、單錨腿外輸[4]、鉸接塔卸載平臺外輸[5]、串靠直接外輸、旁靠外輸,以及動力定位穿梭郵船外輸[6-8]等。這6種外輸方案在工程經驗、海況環境、系泊方式、作業水深、作業概率、碰撞風險等不同方面的對比見表2。

表2 主要外輸方案對比

1)方案一,懸鏈線外輸浮筒,見圖2。

圖2 懸鏈線外輸浮筒

該外輸方式由散布系泊纜進行固定。在淺水環境時,浮筒和海底管匯通過軟管連接,旋轉接頭布置在浮筒中央,水深可以涵蓋15~450 m。在深水環境時,系泊纜為半張緊式,原油從FPSO輸送至浮筒,再通過外輸軟管輸送到外輸油船。外輸油船通過軟管和外輸系泊纜同浮筒連接,并能夠實現風向標效應,作業概率高,風險較小。目前應用于深水油田的懸鏈線外輸浮筒主要在西非,南海環境條件惡劣,懸鏈線外輸浮筒在該海域的適應性需要進一步研究,其形式需采取針對性的設計。

2)方案二,單錨腿外輸,見圖3。

圖3 單錨腿外輸

該外輸采用單點固定浮筒的錨鏈只有1根,整個系統看起來像倒置的擺,浮筒為細長形,直徑一般為6~7 m,高度可調節。浮筒下方通過1根錨鏈將其固定在海底基盤上,錨鏈與浮筒基盤通過萬向鉸連接。浮筒作用是系泊油船,同時保證系泊系統有一定的張力。該系統旋轉接頭安裝在海底基盤上,軟管同海底基盤連接,具有較強的避碰能力,但是其可拆卸部件位于水下,檢查維護較為困難。

3)方案三,鉸接塔卸載平臺外輸,見圖4。

圖4 鉸接塔卸載平臺外輸

該外輸平臺主體是1個鋼質柱體,下端通過萬向接頭與基盤連接,靠近海平面位置有主浮力艙,下部裝備固定壓載。塔頂部裝有直升機平臺、輸油臂,以及轉塔機構,原油沿著管道通過萬向接頭升入頂部轉塔內,然后通過輸油臂和外輸軟管進行原油外輸。鉸接塔卸載平臺外輸適應的水深范圍有限,一般為100~500 m,主要用于單點系泊、裝載終端、海底安裝和早期生產設備等。

4)方案四,直接串靠外輸,見圖5。

圖5 直接串靠外輸

該外輸采用前后串列式原油外輸方式,穿梭油輪船艏通過系泊纜連接于FPSO船艉,經漂浮軟管或者跨接軟管將原油輸送到穿梭油船,根據二者噸位大小,2船之間的系泊距離為60~80 m。串靠系泊方式對2船噸位匹配、裝載工況、海況條件要求較低。串靠系泊纜通常為尼龍纜,兩端配有摩擦鏈。

5)方案五,旁靠外輸,見圖6。

圖6 旁靠外輸

該外輸方式是將穿梭油船的一舷系靠在FPSO一舷進行卸油作業。由于旁靠系泊方式要求的系泊裝置和原油輸送軟管比串靠要少,投資較省。旁靠系泊方式較佳的匹配方式是FPSO與穿梭油船噸位相近。旁靠系泊2船之間采用護舷隔離,遭遇大風浪時2船的相對運動較大,容易發生碰撞,因而旁靠卸油對于海況要求很高。目前旁靠外輸多采用在環境溫和海域FPSO原油外輸以及FLNG和LNG的卸載方案。由于旁靠對操作員的要求較高,因而目前在FPSO卸載作業中主要采用串靠外輸。

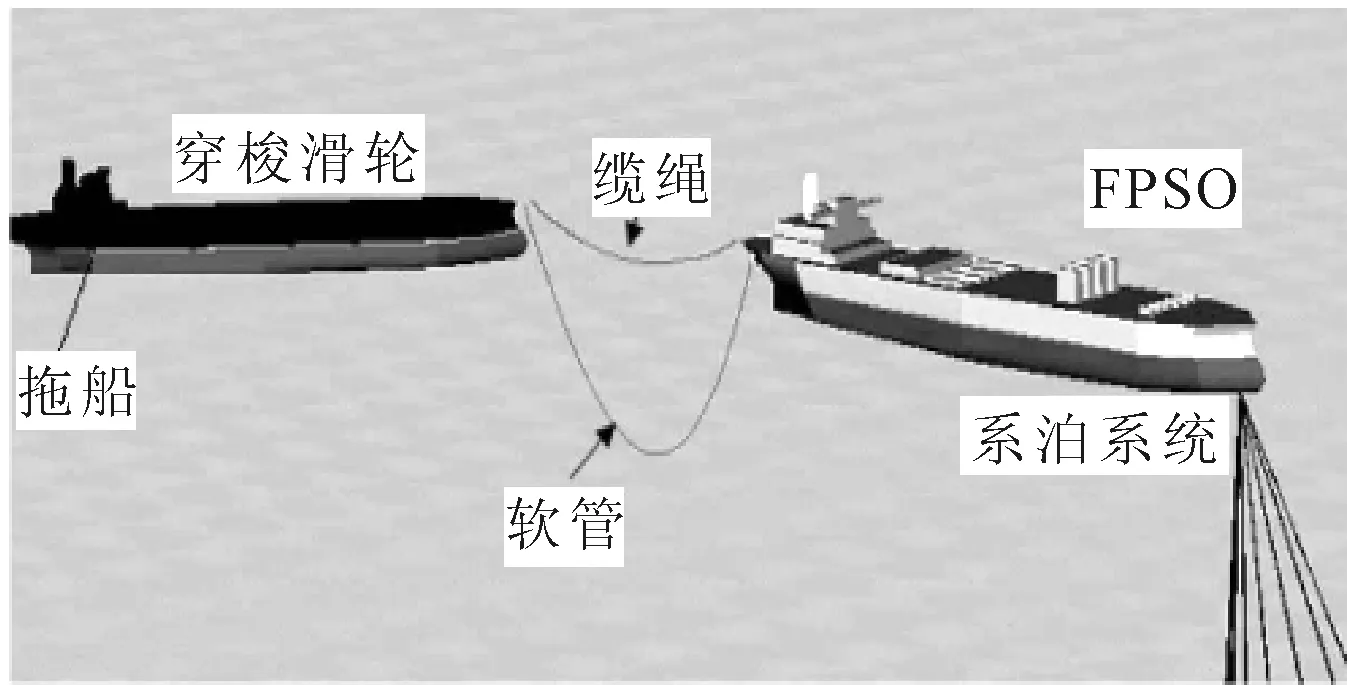

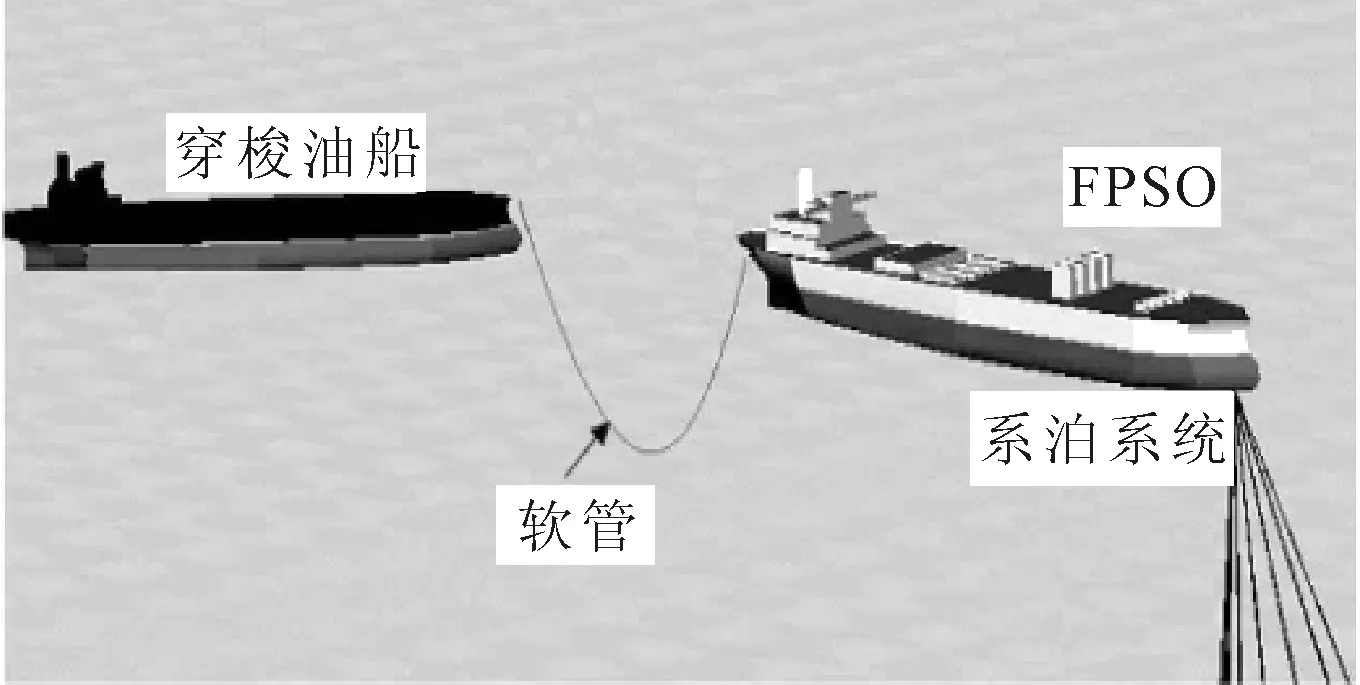

6)方案六,動力定位穿梭油船外輸,見圖7。

圖7 動力定位穿梭油船外輸

該外輸方式采用具有動力定位功能的穿梭郵船進行原油外輸。穿梭郵船通過動力定位系統能夠在一定環境條件下保持船舶海上作業位置,并使其偏移不超過一定限制。由于失位會造成嚴重的后果,動力定位系統設計應當具有高可靠性和一定內置冗余度。動力定位穿梭油船能夠避免很多干擾因素,可以有效減少危險情況的發生,有效保證卸載安全、快速的進行,提高經濟效益。

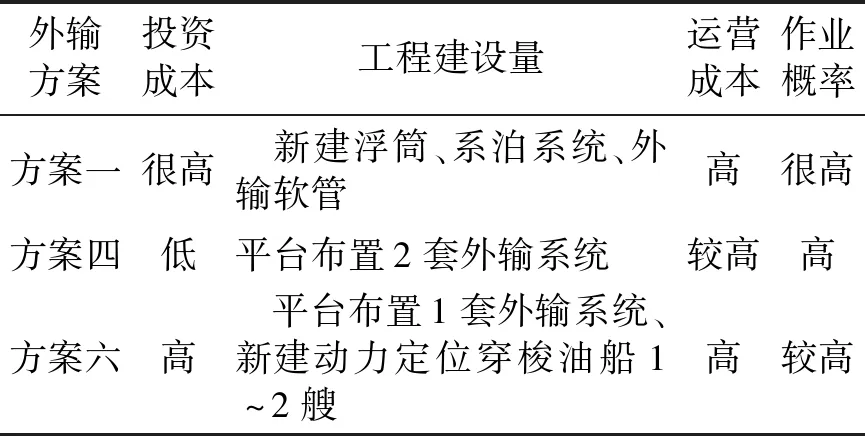

3 適應外輸方案經濟性

通過工程經驗、海況環境、系泊方式、作業水深、作業概率、碰撞風險等不同方面對主要外輸方案進行對比分析可以看出方案一、四和六可以應用于新型干樹半潛平臺凝析油外輸。從投資成本、工程建設量、運營支出及作業概率等方面對比適用于新型干樹半潛平臺凝析油外輸的3種方案的經濟性見表3。

表3 適用目標平臺凝析油外輸方案經濟性對比

可以看出,懸鏈線外輸浮筒作業概率高,惡劣環境適應性差,浮筒需要重新設計。新建工程量大,安裝費用高。直接串靠外輸的無動力定位油船在輔助船舶的幫助下與平臺通過外輸系泊纜連接,操作費較高,且平臺需要布置2套外輸設備。由于油船無動力定位能力,需要輔助船舶協助,對人員執行效率要求很高,卸油作業概率低,風險較高。動力定位穿梭油船外輸需要新建1~2艘動力定位穿梭油船,由于油船具備動力定位能力,卸油作業概率高,安全性強于直接外輸。外輸作業不需要輔助船舶協助,操作費較低。同時,選擇合適噸位的油船可以在卸油間歇期協助附近的油田進行卸油作業,再利用率較高。經過綜合比選分析,認為采用動力定位穿梭郵船進行目標平臺凝析油外輸的方案綜合性能最佳,因而方案六作為最優方案。

4 可行性分析

針對新型干樹半潛平臺凝析油外輸最優方案,開展動力定位穿梭油船作業概率計算分析。外輸油船的主尺度參數見表4。外輸油船的儲油能力為16 500 m3,船艏艉各有2個全回轉推進器,動力定位等級為DP-2。每個推進器最大功率為2 300 kW。

表4 外輸油船的主尺度參數

當地海況主方向為東北,卸油作業中動力定位穿梭油船船艏0°方向對應東北方向。考慮到穿梭油船的作業概率與環境條件的方向分布,外輸環境條件為:波浪有義波高為3.0 m,對應全年92.2%的累計概率;對應譜峰周期為9.3 s,波浪譜峰因子取1.4;風速為13.0 m/s;表面流速為0.6 m/s。通過模擬計算分析,對一年中各月份對應作業概率進行統計,見表5。

從表5中可以發現,動力定位穿梭油船在2~9月份可作業概率均大于95%,在11月份可作業概率最低為71%,全年可作業天數為337 d,占全年天數的92%。考慮到平臺卸油周期較長,為14 d左右,目前的作業概率可以滿足新型干樹半潛平臺的凝析油外輸要求。