油田示蹤劑分層施工藥劑篩選及工藝設計

陳巖,黃佳(中海油能源發展股份有限公司工程技術分公司,天津 300452)

0 引言

蓬萊19-3油田B05井為渤海油田空心集成注水管柱結構,下入三個注水工作筒及其配水器,分6段防砂,一注兩采,注采比0.97,斷層發育。在一次修井過程中,出現壓井困難,臨近3口注水井全部關停的情況,后壓力緩慢下降,受斷層分割B05井與鄰井連通關系認識不清。生產井A03ST3隨鉆測壓顯示L82超壓1.78 MPa,當時該斷塊并沒有注水井投注,分析此超壓可能來自B05井。B07原井眼生產井2011年見水,動態認識不明。綜上,需要對B05井組進行分層示蹤劑測試,落實井組注采連通狀況以及動態認識,為驗證區內斷層提供依據。

1 井組概況及生產情況

1.1 層位及注水情況

B05井分六段注水,第一防砂段對應層位L20~L44,水嘴關閉,停注;第二防砂段對應層位L50;第三防砂段對應層位L54~L58;第四防砂段對應層位L62~L64;第五防砂段對應層位L70~L76;第六防砂段對應層位L82~L96。整井目標日注水量為6600BWPD,實際日注水量為4869BWPD,其中第三防砂段L54~L58為主要吸水層位。B05井對應的受益井共9口,其一線井4口,二線井5口,產水在64%~93%之間。

1.2 施工地質要求

(1)對B05井第三、四、六防砂段分別注入三種不同類型的示蹤劑,注入后監測周圍一線井及二線井的示蹤劑產出情況;(2)根據油田儲層性質和流體物性,優選出適合的示蹤劑,以確保監測的準確性;(3)合理設計示蹤劑用量及注入參數,保證示蹤劑有效產出;(4)作業過程中防止儲層污染;(5)及時反饋見劑信息,以指導后續取樣井調整;(6)及時提交檢測及示蹤劑解釋報告。

2 目標示蹤劑篩選

2.1 篩選原則

(1)示蹤劑在待注層的巖石和地層水中的含量極少;(2)化學穩定,生物穩定,不與待注層巖石及流體發生化學反應;(3)待注層巖石對示蹤劑的吸附小;(4)分析方法簡單可靠,靈敏度高;(5)無毒、安全;(6)同時使用幾種示蹤劑,要求示蹤劑彼此無反應,取樣分析時,彼此無干擾。

2.2 篩選試驗

結合井組示蹤劑篩選原則,本次實驗主要考察B05井組受益井的本底濃度,并開展相應實驗,避免示蹤劑干擾,保證監測結果的合理性及準確性。

2.2.1 本底濃度測定

由于氟苯甲酸為人工合成物質,其在各油田水樣中,均無本底(之前施工過除外)。符合示蹤劑篩選中要求本底濃度低的原則[1]。

2.2.2 地層配伍性實驗

檢驗PL19-3注入水與所選示蹤劑混合后是否產生沉淀或其他化學變化,以之前應用過此類示蹤劑的油田實驗結果為例,2-FBA,2,6-FBA,2,3,4,5-FBA三種示蹤劑與地層水配伍性良好,72 h后三種溶液依舊清澈透明。

2.3 篩選結論

參照實驗結果,綜合考慮B05井組所選示蹤劑及藥劑成本,確定PL19-3油田B05井組目標示蹤劑為2-FBA,2,6-FBA,2,3,4,5-FBA。

3 示蹤劑工藝方案設計

3.1 工藝設計思路

(1)為保障措施成功率,用量設計時,采用最大稀釋體積法進行計算,同時考慮井網外及井筒內的稀釋作用及吸附作用等;(2)注入示蹤劑過程中,保持注入井正常的注入速度和注入壓力;(3)為保障示蹤劑見劑,結合井距及注入量,合理設計示蹤劑段塞大小;(4)合理設計清洗段塞,防止作業過程中發生示蹤劑對非目標層的污染;(5)結合各井的含水情況,設計示蹤劑取樣方案。

3.2 示蹤劑用量設計

3.2.1 用量設計參數計算

示蹤劑用量設計,考慮井網外及井筒內的稀釋作用及吸附作用,采用最大稀釋體積法進行計算:

(1)保障系數μ。保障系數的選取主要考慮示蹤劑的有效產出、地層吸附、井筒內及井網外稀釋作用等。

(2)最低檢測限MDL。微量物質示蹤劑取本底濃度,氟苯甲酸示蹤劑取儀器最低檢測限。

2-FBA為0.4 μg/L,2,6-FBA為0.1 μg/L,2,3,4,5-FBA為0.05 μg/L。

(3)水體體積V

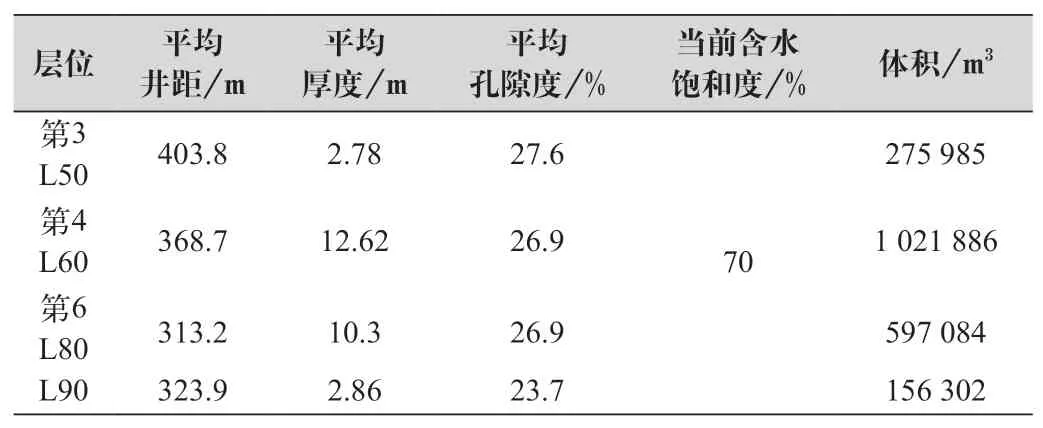

其中井距R、層厚h、孔隙度φ,取B05井各層位相對于各監測井的平均值。示蹤劑施工期間地層平均含水飽和度Sw取70%。各層水體計算結果如表1所示。

表1 各層水體計算結果

3.2.2 用量設計結果

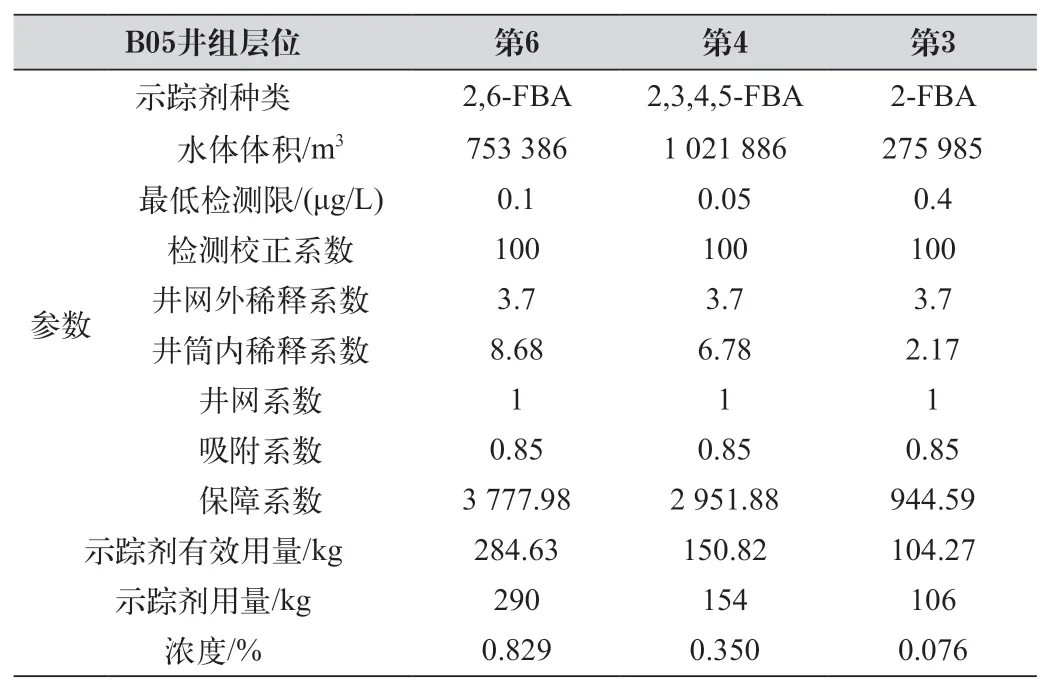

保障系數μ=檢測校正系數100×井筒內稀釋系數×井網外稀釋系數/吸附系數0.85。

(1)保證示蹤劑完全稀釋在水體中,仍為最低檢測濃度的100倍;(2)井網外稀釋系數=B05井組日產水量/日注水量;(3)根據B05井PLT測試結果,井筒內稀釋系數=B05井注水量/各目標層吸水量[2];(4)考慮到示蹤劑在地層中存在吸附。示蹤劑用量設計結果如表2所示。

表2 B05井示蹤劑用量設計結果

3.3 注入參數設計

3.3.1 注入速度與壓力

為保證示蹤劑能夠準確反映注水情況,其注入量盡量與注水速度保持一致,即B05井第三防砂段注入速度為11.7 m3/h,第四防砂段注入速度為3.7 m3/h,第六防砂段注入速度為2.9 m3/h。結合各井的注入壓力,控制示蹤劑注入壓力小于10 MPa。

3.3.2 注入時間

由于部分油井與注水井井距小于300 m,且含水率較高部分井大于80%,存在見劑較快的可能,按標準規定,該類井組示蹤劑注入時間應大于12 h。

3.3.3 注入段塞設計

向每個防砂層段擠入對應的示蹤劑后,注入頂替水進行段塞,通過清洗液(注入水)清洗配液罐、注劑流程,避免污染,注入量10 m3,速度與示蹤劑保持一致。

3.4 注入程序

(1) B05井停注水,鋼絲作業關閉第二、三、四、五防砂段對應的配水器水嘴;(2)連接示蹤劑注入管線,試壓10 MPa×10 min,向第六防砂段注入示蹤劑2,6-FBA共35 m3,保證示蹤劑充分溶解,注入排量2.9 m3/h,注入時間12 h;(3)注入頂替水10 m3,工作液注入過程中檢測流量和壓力參數;(4)鋼絲作業對第四、第三防砂段依次換層,分別以3.7 m3/h排量注入示蹤劑2,3,4,5-FBA共44 m3至第四防砂段;11.7 m3/h排量注入示蹤劑2-FBA共140 m3至第三防砂段,注入時間均為12 h,后頂替段塞10 m3;(5)拆卸注劑管線,鋼絲作業打開各防砂段配水器水嘴,恢復原井注水狀態。

3.5 樣品采集及檢測

(1)投加示蹤劑前3天,每天測各監測井的示蹤劑本底濃度一次;(2)開始注入示蹤劑溶液起一周內,每天在各監測油井取水樣兩次,進行油水分離,將水樣標注貯存后及時返回陸地實驗室進行檢測;(3)一周后,降低取樣頻率,每天取樣一次,取樣瓶做好標記;(4)若產出液現場脫水困難,將產出液標注貯存后返回陸地實驗室進行脫水檢測;(5)根據檢測數據,繪制示蹤劑產出曲線。示蹤劑產出曲線上峰值回到本底濃度時,即可停止取樣檢測[3];(7)此次監測周期設計為4~5個月。

4 結語

(1)嚴格按照篩選原則,參考海上油田化學示蹤劑注入及檢測規范及水驅油田井間示蹤技術規范進行篩選試驗;(2)針對目標井組示蹤劑監測目的及整體工藝設計思路,搜集油藏數據進行藥劑用量設計,同時進行注入速度、壓力、時間、段塞等參數設計;(3)根據測試要求,確定取樣頻率,進行井口取樣,脫水過濾,進行標注儲存,通過平行樣檢測、備樣檢測、盲樣檢測等質控手段進行實驗室檢測;(4)對于示蹤劑分層施工,需要保證管柱結構各防砂段隔離且密封良好,以及鋼絲作業換層的準確性。