基于小型錨桿鉆車的錨鉆系統關鍵技術研究

丁永成

(中國煤炭科工集團 太原研究院有限公司,太原 030006)

隨著國內外科技的發展,井下煤礦所使用的設備種類及功能日益豐富,并且針對不同的煤層地質條件,所采用的開采工藝及煤機產品也不盡相同。同時,國內外煤礦也逐漸開始注重煤機產品的節能環保、數字化、智能化等方面的性能,其中煤機數字化、智能化是國內外煤機產品今后主要的發展趨勢[1],這就對煤機產品設計提出了更高的要求。神華集團[2]、陜煤集團等煤炭集團均對錨桿鉆車、掘錨機、掘進機等煤機產品提出了降低人工錨桿支護工作強度、提高錨桿支護安全性與支護效率、減少錨護操作人員的要求,并且煤礦逐步向智能化、自動化、綠色開采方向發展。在此發展背景下,錨桿鉆車為適應不同巷道條件下的工況,在滿足自動化錨鉆的同時節省空間,逐漸向小型化、自動化、智能化趨勢發展。以兩臂錨桿鉆車[3]為例,介紹的錨護大臂錨鉆系統結構布置合理,集成度高,穩定性好,并且搭載電液控制系統及健康診斷監控系統,適應性強,減時省力,能夠滿足今后煤機產品智能化發展的要求。

1 錨鉆結構姿態分析

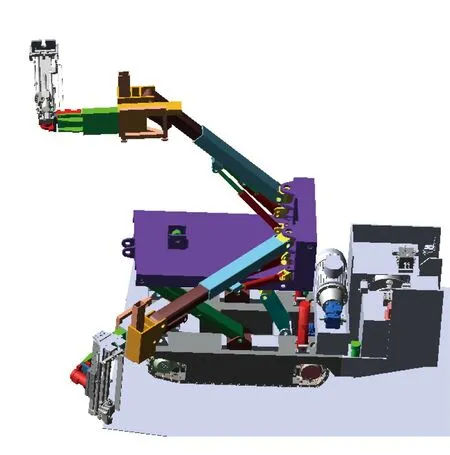

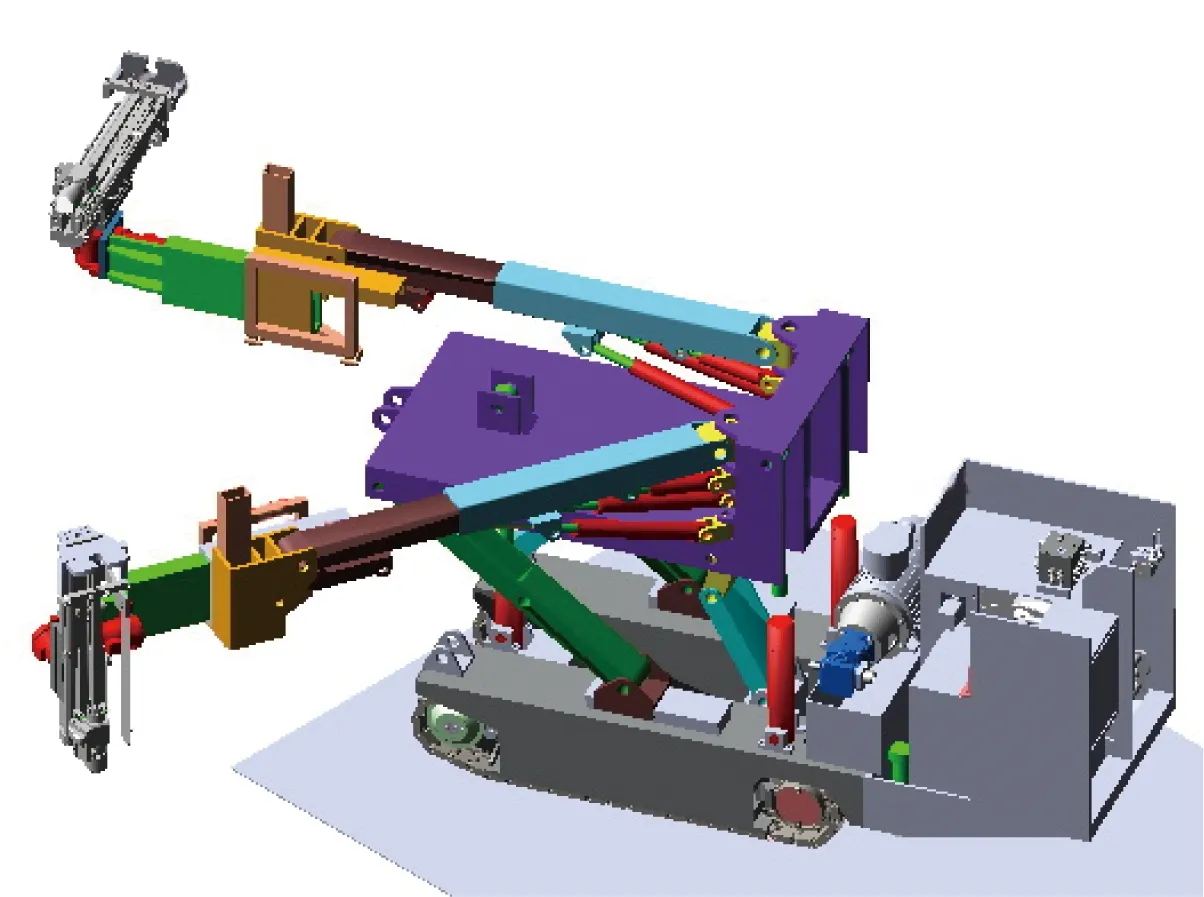

錨護大臂結構如圖1所示,主要包括鉸接座、大臂伸縮套筒、舉升油缸、站人平臺、升降套筒以及鉆架等。采用模塊化設計,左右對稱,具有多自由度、高集成度,能夠實現錨護大臂的前后左右傾斜擺動、兩級伸縮功能、錨護鉆架多角度自由旋轉、內側站人平臺高度調節等多種動作。在錨護大臂的前端鉸接座上依次連接有左右擺動馬達、水平擺動馬達,通過這兩個擺動馬達可實現錨護鉆架任意角度的旋轉和舉升動作。為保證錨護作業時的安全性及操作舒適性,在鉆架上還裝有自動夾釬機構,可實現自動夾釬和護釬動作,錨護工人在作業時僅僅需要將錨桿或錨索旋轉放入鉆箱頂部的鉆套中,隨后在電液操作箱上操作電液控面板自動進給按鈕,即可將錨桿或錨索打入對應的頂部或者側幫工作面。在這一過程中,由于工人站在站人平臺上,距離錨桿等較近,在鉆架頂端安裝的自動夾釬機此時能夠起到很好的穩釬作用,從而保證作業人員的安全及操作舒適性。

該錨鉆結構主要可實現頂部錨桿及側幫錨桿的支護。當進行頂錨支護時,通過操作按鈕使得兩個擺動馬達旋轉,進而調節鉆架角度,將鉆架調整對準頂幫,再通過內外舉升油缸實現在豎直方向上一定范圍內的移動,水平方向上0°~45°范圍內的擺動。

大臂上還具有鉆架補償套筒,可在500 mm范圍內延伸,提高了作業面的工作范圍。在進行側幫錨桿支護時,將鉆架調整到水平放置,對準側幫工作面,通過內外擺動油缸在上下方向實現-8°~40°的移動,水平方向上實現0°~45°范圍內的擺動調整。根據其工作特點,該錨護大臂能夠實現從側幫最底部到頂部的錨桿支護,且滿足拱形巷道和矩形巷道的使用條件,錨護覆蓋范圍大。

2 不同工作狀態下錨鉆結構穩定性分析

現以雙臂錨桿鉆車為載體,采用adams對其在不同工作狀態下的穩定性進行分析。

2.1 輸入模型描述及參數設置

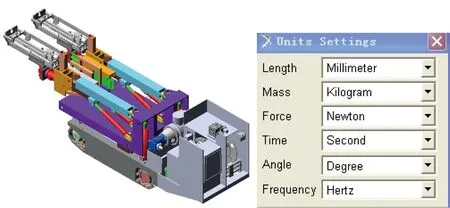

輸入后的模型以及參數設置如圖2所示。

圖2 輸入模型及參數設置

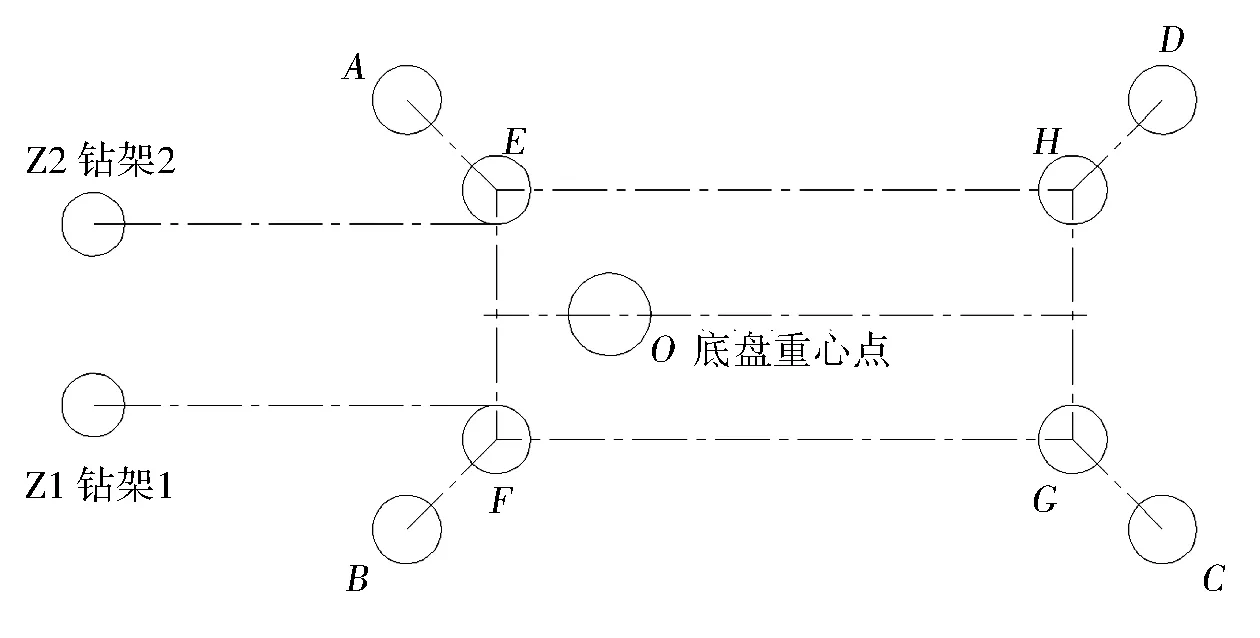

2.2 邊界條件

車在底盤上建立如圖3中的A—H個點,其中A—D點代表前后穩定油缸穩定靴接地點,E—F點代表左右側履帶接地長度4個邊緣點,O點代表履帶架及其附屬機構中心點,將A—H的8個點和O點固連為一體。在重心點O處施加整機重力181.3 kN,在8個支撐點施加bushing,模擬支撐反力。在伸縮臂前端鉆架重心點處施加18.13 kN的鉆架自重力。在油缸與底座,底座與底盤,油缸與底盤之間分別施加轉動副。在油缸筒和桿之間、內外套筒之間施加平移副。

圖3 模擬接地點

1)模擬履帶接地:令A—D點失效,E—F點上的bushing支撐有效;

2)模擬前后支撐油缸撐地:令E—F點失效,點A—D上的bushing支撐有效;

3)模擬打頂錨:在鉆架鉆箱作用點上施加17.64 kN的豎直向下的外力;

4)模擬打側錨:當單側大臂舉升擺角為55°時,在鉆架鉆箱作用點上施加垂直整機側面向里的外力17.64 kN。

2.3 結果分析

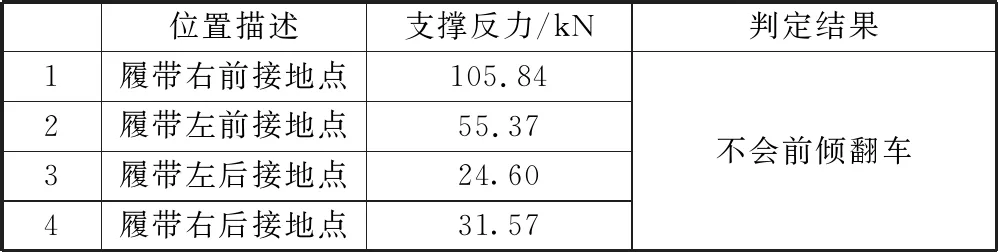

1)無前后支撐,大臂最高打側幫(圖4)時,整機穩定性測試結果如表1所示。

圖4 大臂最高打側幫狀態(無前后支撐)

表1 無前后支撐時的整機穩定性

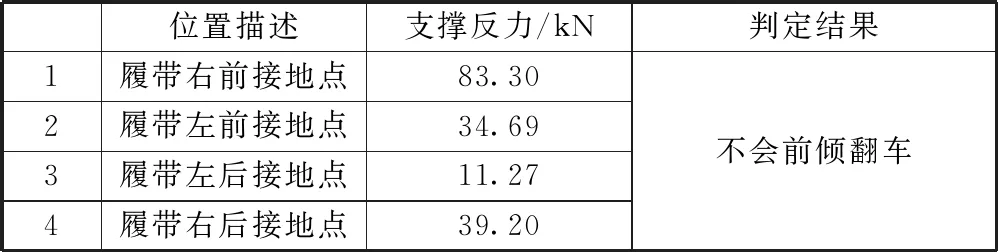

2)有前后支撐,大臂最高打側幫(圖5)時,整機穩定性,測試結果如表2所示。

圖5 大臂最高打側幫狀態(有前后支撐)

表2 有前后支撐時的整機穩定性

通過分析可以得出,當錨護大臂在兩臂錨桿鉆車上安裝時具有良好的穩定性,不會發生前傾翻車等事故。

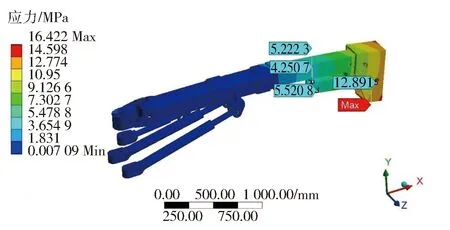

3 錨護結構強度分析

通過有限元分析軟件COSMOSWorks 2004,根據虛擬樣機ADAMS 12.0所求出的各主要結構件的受力情況進行有限元分析[4],計算出錨護大臂各處的應力。三維模型是按照實際結構尺寸進行建模生成的,在分析過程中對分析精度影響不大的結構細節進行了簡化,焊縫處也做了簡化處理。在設計中實際使用的材料為16Mn和Q550。施加載荷機架的受力填加在大臂鉸接座底部,施加約束以及載荷過程省略,分析結果如圖6所示。

(a)錨護大臂整體應力

根據圖6中錨護結構應力分析結果可知,錨護結構上各個零件的應力值均在安全范圍內,該錨護大臂結構設計合理。

4 錨護電液控制系統

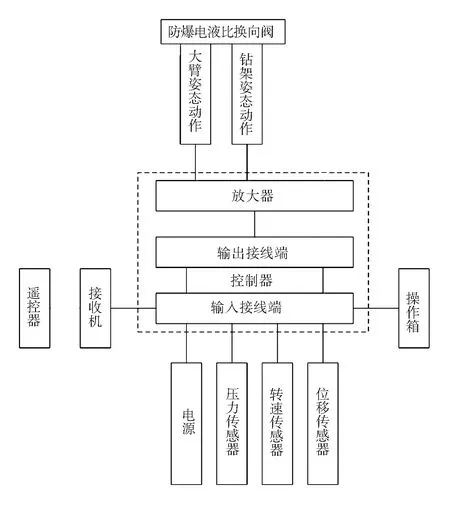

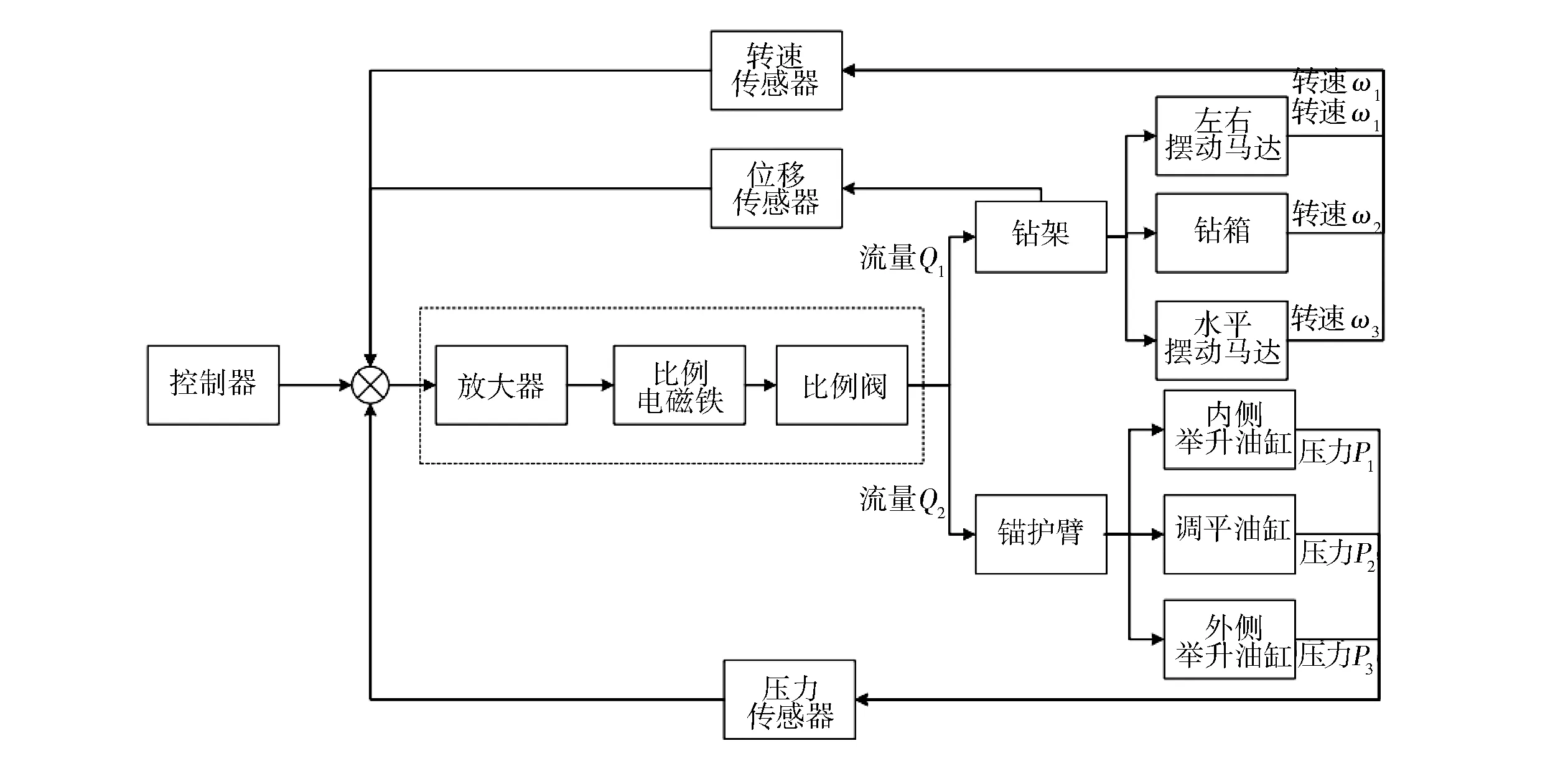

錨護大臂電液控制系統主要包括控制箱、遙控器、接收機、電液操作箱以及轉速、壓力、位移傳感器等主要原部件[5]。在電液操作箱上集成有相應的防爆電液比例閥等操作閥塊,工人可通過操作箱上的電液控制面板按鈕進行錨護作業,可單獨進給、錨鉆動作,也可實現一鍵自動進給動作。當煤巷工作條件較為惡劣時,也可以通過遙控器進行遠程操作,放置在錨護臂外套筒上的接收機可以接收到電信號,進而控制錨護大臂進行相應的動作。錨護大臂電液控制系統結構圖和系統原理分別如圖7和圖8所示。轉速、壓力、位移傳感器則放置在對應的位置,進行錨護大臂馬達、鉆箱、舉升油缸等各項數據的采集,再通過采集到的數據分析得出實際工況,從而反饋給系統,并設置合理的位移、壓力、轉速等參數,高效地完成錨護大臂在工作面的錨桿支護作業。

圖7 錨護大臂電液控制系統結構圖

圖8 錨護大臂電液控制系統原理圖

同時該錨護大臂還搭載健康診斷功能[6],用來實現錨桿鉆臂運行中的故障檢測、故障類型判斷、故障定位及故障恢復等。健康診斷系統保證了故障檢測的及時性、魯棒性和自適應能力以及故障辨識、分離能力。搭建錨鉆系統數據平臺,根據故障統計及分析開發了故障診斷算法軟件,通過防爆監測主機實時地顯示狀態數據、故障診斷結果。防爆監測主機如圖9所示。

圖9 錨護大臂電液控制監控系統

該系統實現了如下功能:具有故障實時智能診斷分析功能,實現故障準確定位與維修指導;故障程度、類別可視化直觀顯示,系統可實時直觀顯示設備故障等級,其中故障等級按照以往常見故障[7]經驗進行分類;預警報警功能,實現設備異常狀態報警與診斷報告自動生成,能動態地顯示門限值、故障報警,工作人員可隨時掌握設備運行狀態,發生超限、故障時,系統能發出聲音報警;全壽命周期跟蹤分析功能,通過實時監測設備運行狀態信息,實現設備全壽命周期運行狀態分析。

5 結論

在日益緊迫的煤礦智能化發展趨勢下,本文對錨護大臂進行模塊化設計分析研究,并以兩臂錨桿機為載體,分析得出錨護大臂具有很好的結構穩定性。同時對錨護大臂進行了有限元分析,得出的錨護大臂結構合理,功能完善。此外,還建立了相對獨立的錨護大臂電液控制系統,搭載對應的健康監控診斷系統,大大提高了錨護作業效率及錨桿智能化程度,提高了工人作業時的安全性,并對后續進一步研究智能化錨桿鉆車提供了基礎。