電解錳渣滲濾液調(diào)控赤泥堿性

李澤海,顧漢念,洪 冰,王 寧

(1. 中國(guó)科學(xué)院地球化學(xué)研究所 環(huán)境地球化學(xué)國(guó)家重點(diǎn)實(shí)驗(yàn)室,貴州 貴陽(yáng) 550081;2. 中國(guó)科學(xué)院地球化學(xué)研究所 地球內(nèi)部物質(zhì)高溫高壓院重點(diǎn)實(shí)驗(yàn)室,貴州 貴陽(yáng) 550081;3. 中國(guó)科學(xué)院大學(xué),北京 100049)

赤泥是鋁土礦生產(chǎn)氧化鋁工藝中排放的固體廢棄物[1],呈強(qiáng)堿性[2],pH為10~13[3]。赤泥排放量大[4-5],全球每年約產(chǎn)生1.2億噸赤泥[6],2014年全球赤泥累計(jì)堆存量超過(guò)35億噸[7],2017年我國(guó)赤泥累計(jì)堆存量超過(guò)5億噸[8]。因此,如何處置和合理利用赤泥是一個(gè)備受關(guān)注的熱點(diǎn)問(wèn)題。目前,國(guó)內(nèi)外氧化鋁廠主要將赤泥露天筑壩濕法堆存,這種堆存方式不僅成本高[9]、浪費(fèi)土地資源[10],而且造成土壤堿化[11],帶來(lái)地下水、空氣污染等環(huán)境問(wèn)題[12]。赤泥可以用作建筑材料如制燒結(jié)磚等[13],但存在“泛霜”現(xiàn)象,即出現(xiàn)粒徑在2~20 μm的白色強(qiáng)堿性顆粒物[14],會(huì)對(duì)人體造成危害[15],也會(huì)影響建筑物強(qiáng)度[16]。因此,赤泥脫堿既是排放堆存的環(huán)境要求,又是綜合利用的前提。目前,赤泥脫堿主要有水洗法[17]、酸浸法[18]、濕法碳化法[19]、海水法[20]和石膏法等[21]。使用酸性廢液來(lái)降低赤泥堿性是一種低成本且安全的方法[22]。

電解錳渣是生產(chǎn)電解錳過(guò)程中錳礦石經(jīng)過(guò)硫酸浸出、中和、壓濾后產(chǎn)生的工業(yè)固體廢棄物[23-24]。電解錳渣滲濾液是電解錳渣經(jīng)堆存后產(chǎn)生的酸性廢水,pH約為5.9[25],其中的可溶性錳和氨氮等污染物遷移到周邊土壤、地下水及河流中,對(duì)生態(tài)環(huán)境及人類健康造成嚴(yán)重威脅[26]。利用電解錳渣滲濾液對(duì)赤泥進(jìn)行脫堿處理成本低廉,且可以減少兩種污染物對(duì)環(huán)境的污染。

本研究采用電解錳渣滲濾液對(duì)赤泥進(jìn)行脫堿處理,考察了脫堿過(guò)程的影響因素,并對(duì)脫堿后赤泥進(jìn)行表征,為赤泥脫堿工藝實(shí)際應(yīng)用提供理論支撐,同時(shí)解決電解錳渣滲濾液的排放問(wèn)題。

1 實(shí)驗(yàn)部分

1.1 材料和儀器

赤泥取自某鋁業(yè)公司,pH為11.82,赤泥的主要化學(xué)成分見(jiàn)表1,其中堿主要以Na和K的化合物形式存在[27]。電解錳渣取自某礦業(yè)公司。

表1 赤泥的主要化學(xué)成分

JM-B 30002型電子天平(余姚市紀(jì)銘稱重校驗(yàn)設(shè)備有限公司);THZ-82A型恒溫水浴振蕩器(常州金壇良友儀器有限公司);SHZ-D(Ⅲ)型循環(huán)水式多用真空泵(上海力辰邦西儀器科技有限公司);WGL-125B型電熱鼓風(fēng)干燥箱(天津市泰斯特儀器有限公司);TD5A型臺(tái)式大容量離心機(jī)(常州市萬(wàn)合儀器制造有限公司);pHS-3C型pH計(jì)(上海儀電科學(xué)儀器股份有限公司)。

1.2 實(shí)驗(yàn)方法

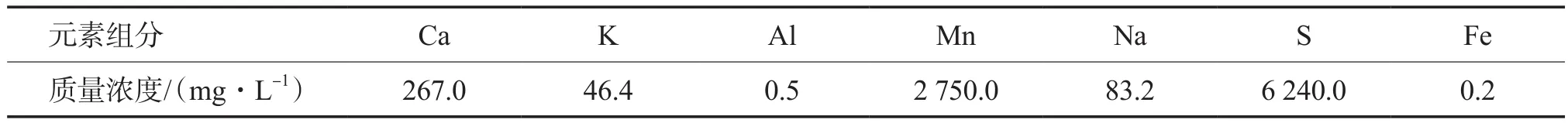

將赤泥與電解錳渣烘干、研磨、過(guò)100目篩。稱取一定量的電解錳渣,按液固比為2 mL/g加入去離子水,恒溫水浴振蕩器轉(zhuǎn)速為240 r/min,室溫下浸出反應(yīng)2 h,浸出反應(yīng)結(jié)束后用真空泵抽濾得到電解錳渣滲濾液。電解錳渣滲濾液的主要元素組分見(jiàn)表2,滲濾液pH為7.33。

表2 電解錳渣滲濾液的主要元素組分

取5 g赤泥置于錐形瓶中,按液固比為10 mL/g加入電解錳渣滲濾液,在恒溫水浴振蕩器中于一定溫度下浸出反應(yīng)一段時(shí)間,經(jīng)冷卻、離心、過(guò)濾得到濾液和濾渣,向?yàn)V渣中再加入電解錳渣滲濾液,循環(huán)浸出5次。測(cè)定濾液中Na和K的質(zhì)量濃度并計(jì)算其脫除率。采用以下公式計(jì)算赤泥的總Na或K的脫除率(W,%)。

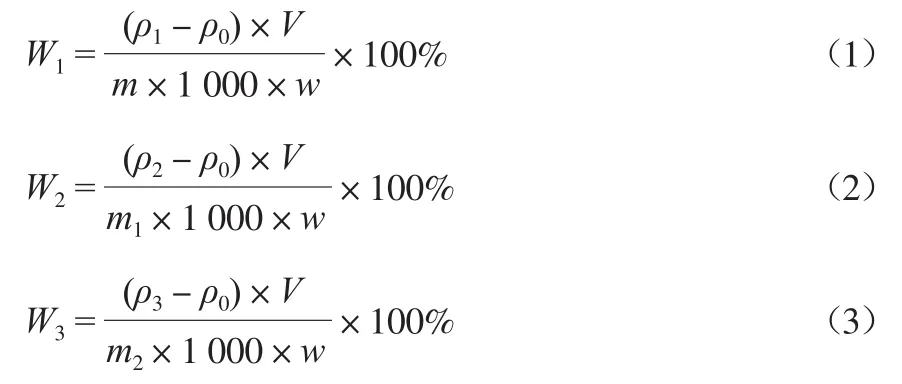

式中:W1,W2,W3,W4,W5分別為每級(jí)浸出后Na或K的脫除率,%;ρ1,ρ2,ρ3,ρ4,ρ5分別為每級(jí)浸出后浸出液中Na或K的質(zhì)量濃度,mg/L;ρ0為電解錳渣滲濾液中Na或K的質(zhì)量濃度,mg/L;V為電解錳渣滲濾液的體積,L;m為赤泥的質(zhì)量,g;m1為1次浸出渣的質(zhì)量,g;m2為2次浸出渣的質(zhì)量,g;m3為3次浸出渣的質(zhì)量,g;m4為4次浸出渣的質(zhì)量,g;w為赤泥中Na或K的質(zhì)量分?jǐn)?shù),%。

1.3 分析表征

采用PANalytucal PW2424型熒光光譜儀(荷蘭帕納科公司)測(cè)定赤泥的主要化學(xué)成分;使用Empyrean型X射線衍射儀(荷蘭帕納科公司)分析脫堿前后赤泥的物相組成;采用FEI Scios型掃描電子顯微鏡(賽默飛公司)觀測(cè)脫堿前后赤泥的微觀形貌;采用Thermo Scientific K-Alpha+型X射線光電子能譜(賽默飛公司)分析脫堿前后赤泥表面元素組成;采用Varian VISTA型電感耦合等離子體發(fā)射光譜儀(瓦里安公司)測(cè)定電解錳渣滲濾液和脫堿反應(yīng)后浸出液中Na和K的質(zhì)量濃度;采用pHS-SC 型pH計(jì)(上海儀電分析儀器有限公司)測(cè)定浸出液pH。

2 結(jié)果與討論

2.1 反應(yīng)溫度對(duì)Na、K脫除率的影響

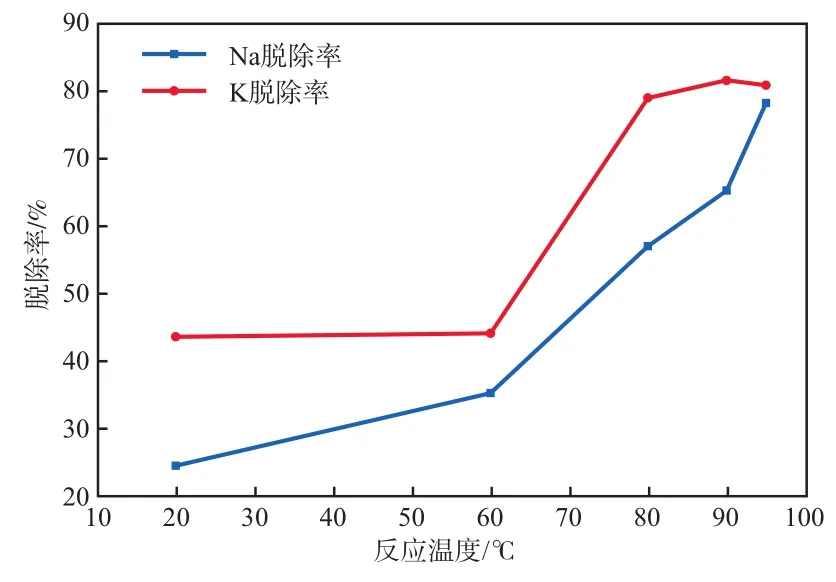

在電解錳渣滲濾液與赤泥的液固比(以下簡(jiǎn)稱液固比)為10 mL/g、反應(yīng)時(shí)間為2.0 h、5級(jí)浸出的反應(yīng)條件下,反應(yīng)溫度對(duì)Na、K脫除率的影響見(jiàn)圖1。由圖1可知:Na、K脫除率均隨反應(yīng)溫度升高而提高;當(dāng)反應(yīng)溫度升至95 ℃時(shí),Na脫除率為78.31%,K脫除率為80.93%,浸出液pH為7.96。這是因?yàn)榉磻?yīng)溫度升高能提高分子活性,加快化學(xué)反應(yīng)速率[28]。

圖1 反應(yīng)溫度對(duì)Na、K脫除率的影響

2.2 反應(yīng)時(shí)間對(duì)Na、K脫除率的影響

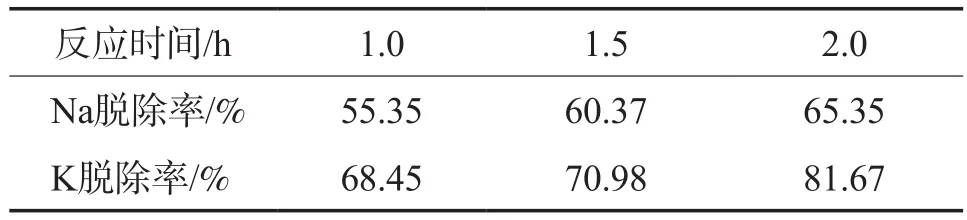

在反應(yīng)溫度為90 ℃、液固比為10 mL/g、5級(jí)浸出的反應(yīng)條件下,反應(yīng)時(shí)間對(duì)Na、K脫除率的影響見(jiàn)表3。由表3可見(jiàn):隨反應(yīng)時(shí)間延長(zhǎng),Na、K脫除率均逐漸提高;當(dāng)反應(yīng)時(shí)間為2.0 h時(shí),Na脫除率達(dá)65.35%,K的脫除率達(dá)81.67%。這是因?yàn)檠娱L(zhǎng)反應(yīng)時(shí)間,促使電解錳渣滲濾液與赤泥顆粒充分接觸,從而使堿脫除率升高[29]。綜合考慮處理效果和運(yùn)營(yíng)成本,本實(shí)驗(yàn)選擇反應(yīng)時(shí)間為2.0 h。

表3 反應(yīng)時(shí)間對(duì)Na、K脫除率的影響

2.3 脫堿后赤泥的表征結(jié)果

2.3.1 XRD

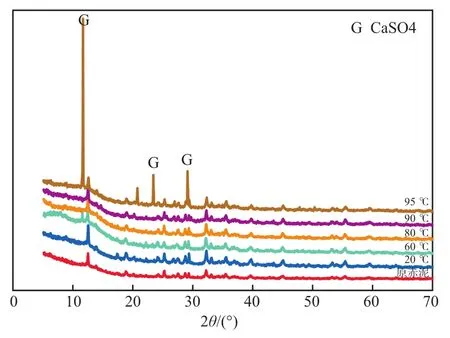

脫堿前后赤泥的XRD譜圖見(jiàn)圖2。由圖2可見(jiàn):脫堿前后赤泥的物相組成沒(méi)有明顯區(qū)別;當(dāng)反應(yīng)溫度升高至95 ℃時(shí),出現(xiàn)了CaSO4物相,表明電解錳渣滲濾液中的SO42-與赤泥中Ca2+發(fā)生了反應(yīng)。

圖2 脫堿前后赤泥的XRD譜圖

2.3.2 XRF

對(duì)脫堿后赤泥進(jìn)行XRF表征。脫堿后赤泥的主要化學(xué)成分見(jiàn)表4。由表4可知,赤泥經(jīng)電解錳渣滲濾液脫堿處理后,Na2O質(zhì)量分?jǐn)?shù)從4.97%降至1.02%,K2O質(zhì)量分?jǐn)?shù)從1.04%降至0.51%。此時(shí)赤泥中Na的質(zhì)量分?jǐn)?shù)為0.76%,K的質(zhì)量分?jǐn)?shù)為0.41%。脫堿后赤泥中Al2O3、Fe2O3、SiO2等質(zhì)量分?jǐn)?shù)較高,可作為建筑材料進(jìn)行利用[30]。

表4 脫堿后赤泥的主要化學(xué)成分

2.3.3 SEM

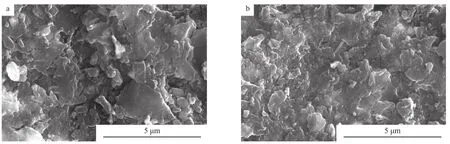

脫堿前后赤泥的SEM照片見(jiàn)圖3。由圖3可見(jiàn),脫堿前后赤泥微觀形貌未發(fā)生明顯變化,均呈片層狀結(jié)構(gòu)。

圖3 脫堿前(a)后(b)赤泥的SEM照片

2.3.4 XPS

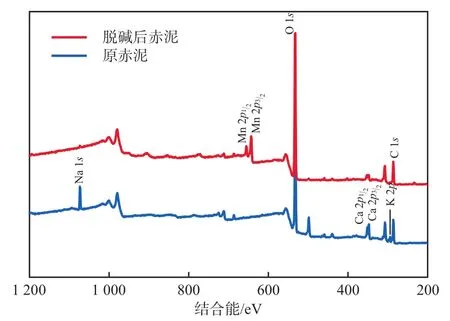

脫堿前后赤泥表面元素組成見(jiàn)圖4。由圖4可見(jiàn):脫堿前赤泥表面主要元素成分包括Na、Ca、K、O等;脫堿后,Na、K的特征峰強(qiáng)度降低,可見(jiàn)電解錳渣滲濾液有效降低了赤泥中Na、K的含量。

圖4 脫堿前后赤泥表面元素對(duì)比

3 結(jié)論

a)采用電解錳渣滲濾液對(duì)赤泥進(jìn)行脫堿處理,在赤泥加入量為5 g、液固比為10 mL/g、反應(yīng)溫度為95 ℃、反應(yīng)時(shí)間為2.0 h、5次浸出的最佳條件下,Na脫除率達(dá)78.31%,K脫除率達(dá)80.93%,浸出液pH為7.96。電解錳渣滲濾液對(duì)赤泥的脫堿效果較好。

b)脫堿后赤泥中Na的質(zhì)量分?jǐn)?shù)為0.76%,K的質(zhì)量分?jǐn)?shù)為0.41%,反應(yīng)前后赤泥的微觀形貌未發(fā)生明顯變化。