大跨度飛機庫網架焊接施工關鍵技術

羅 浩 王曉麗 李 昭 盧文博 熊勛昌

中國建筑第八工程局有限公司西南分公司 四川 成都 610040

飛機庫因其特殊的使用功能,對空間和受力要求極高,目前的設計方案多采用跨度大、受力好、自重小的焊接球網架。地面拼裝、整體提升是大跨度焊接球網架最常用的提升方法,因此控制網架的地面散拼焊接質量和高空補桿焊接質量是保證施工網架結構安全的關鍵[1-5]。

1 工程概況

1.1 項目總體概況

國航基地工程101號維修機庫項目位于成都市天府國際機場內,建筑物占地面積20 562 m2,總建筑面積28 447 m2,建筑總高度37.65 m,為Ⅰ類機庫,建成后可滿足2架A330系列飛機并排停放,同時可以保障A350-900的入庫維修并兼顧A350-1000的入庫(圖1)。

圖1 飛機庫效果圖

1.2 網架結構概況

本機庫大廳屋蓋網架由3層焊接球結構組成,為斜放四角錐單元,高度6 m,焊接球1 872個,最大直徑800 mm,桿件7 125根,最大壁厚40 mm,總用鋼量約2 000 t,網架整體通過預埋件固定于25根混凝土網架柱的頂部支座上。

由于本飛機庫跨度達到146 m,因此在大門區域設計為含預應力的鋼管桁架結構體系,該部分網架截面高度為13 m,與機庫大廳的網架上下各存在3.5 m的高差,具體立面形式如圖2所示。

圖2 網架立面示意

1.3 網架安裝工藝概況

本網架將采用“原位拼裝,整體提升”的方式進行安裝,即在地面完成機庫大廳和大門2個區域網架的整體拼裝及焊接工作后,通過由17個TLJ-600型、TLJ-2000型液壓提升器組成的提升系統將其整體提升至支座點位置(圖3)。

圖3 網架提升點位平面分布

由于本機庫大門桁架區域網架下部低于機庫大廳網架3.5 m,因此需要將機庫大廳區域拼裝好后先提升至3.5 m高度,與大門桁架區域二次拼裝完成后再整體提升。

2 網架焊接質量控制重難點分析

1)本飛機庫網架平面尺寸為146 m×90 m,屬于大跨度屋蓋鋼網架體系,球節點、弦桿、腹桿等構件數量多,拼裝及焊接工程量大。

2)由于該網架大門區域為鋼管桁架體系,與機庫大廳存在3.5 m高差,因此需在機庫大廳區域首次提升后的受力狀態下與大門桁架區域進行空中對接,容易出現焊接應力集中、網架變形等情況。

3)網架整體提升質量接近2 000 t,容易出現整體下撓、桿件變形或焊縫開裂等質量問題。

3 網架焊接質量控制要點

3.1 深化設計階段質量控制要點

1)為便于施工前的準備策劃和施工過程中的精細化管理,項目部使用Tekla Structures軟件建立了網架三維模型,精確拆分出每一個構件的安裝位置、焊縫形式,明確了焊接先后順序等信息,用于構件的現場焊接安裝。提前按照理論變形情況對機庫大廳與大門桁架對接區域的連接桿件長度進行修正后再加工,減少焊接誤差的累積(圖4)。

圖4 飛機庫主要構件深化設計模型

2)由于網架一次性提升質量達2 000 t,設計時未考慮提升工況下所有構件及焊接節點的強度,因此項目部采用SAP2000有限元軟件對網架提升工況的受力情況進行計算。根據規范相關規定,對桿件和節點的強度均需進行復核,對于不滿足上述要求的桿件或節點需要進行置換或補強。加強處理后再次進行模擬分析,使網架在各階段的受力均滿足要求,保證了各階段的安全。

3)由于網架自身的質量等原因,提升后必將出現下撓。因此,為保證網架整體的撓度滿足需求,項目部根據理論計算數值,確定各球節點的預起拱數值,同時將與球節點相連的桿件的長度進行對應調整,減少了現場焊接調整的難度,避免了后期因下撓導致現場無法焊接或焊接應力集中的情況。

4)大門區域鋼管桁架為預應力結構,球節點及腹桿內部均設計有固定預應力鋼絞線套管的豎向環形鋼隔板(圖5)。項目部在深化設計時考慮到該節點的復雜性及現場焊接的可操作性,根據節點形式和鋼隔板的分布位置,對2個球節點之間的桿件進行合理的分段,并明確了構件之間的焊接順序,保證隔板位置及焊接操作的便利性。

圖5 鋼管桁架節點示意

5)鋼隔板、腹桿和球節點的焊接量大,同時焊縫形式和接頭較為復雜,現場施焊的設備和環境受限。為了保證焊接質量,減少現場狹小空間的焊接作業量,在便于運輸的情況下,項目部在深化設計時將焊接球、鋼隔板和腹桿優化為一個節點,在加工廠內完成了組裝和焊接,在現場只需進行腹桿之間的拼接即可,如圖6所示。

圖6 鋼管桁架節點實物

3.2 網架拼裝焊接階段的控制要點

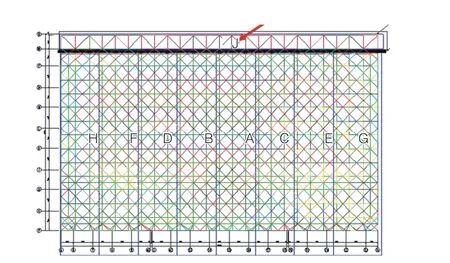

考慮網架焊接變形的特點,將整個網架劃分為9個平行區段,分別為機庫大廳A—H區和大門桁架J區,單個分區寬度18 m,具體如圖7所示。

圖7 飛機庫網架平面分區示意

將機庫大廳和大門桁架2個區域分別進行散拼焊焊接,最終拼裝形成2個獨立的區域。其中,機庫大廳A—G區從中間A、B這2個區段開始,由2個班組向兩側平行焊接,這樣既有利于各區域精度控制,同時又有利于焊接應力的釋放。

根據網架的拼裝順序,確定“由內而外、先下后上,自由收縮、誤差調整,單桿雙焊、雙桿單焊”的施焊順序。

在任一平面(空間)安排雙數焊工進行對稱施焊,為最大限度地避免焊接應力導致構件變形,應先施焊完整個節點的打底焊,再施焊整個節點的填充焊,最后施焊節點的蓋面焊,使各層應力有一個自由釋放的過程。具體先以結構中部為始點,安排雙數焊工往兩端對稱桿件進行打底焊,再以結構中部為始點安排雙數焊工往兩端焊接水平腹桿。施焊完打底焊后,再重復以上順序對結構進行填充焊,填充完成后重復以上順序對結構進行蓋面焊。

同時,焊接過程中參考相鄰小拼單元的節點偏差情況,根據焊接收縮的規律進行適當補償,減小偏差的數值,避免誤差積累。施焊順序為先焊接下弦桿焊縫,再焊接上弦桿焊縫,最后焊接腹桿與下弦球焊縫。

為保證網架的焊接質量,項目部在原設計一級焊縫檢測100%,二級焊縫檢測10%的基礎上,優化為所有焊縫均100%檢測。檢測過程中對于合格和不合格的焊縫分別使用綠色和紅色標簽進行標記,便于現場整改及后期復檢。

3.3 提升及空中補桿焊接的控制要點

當機庫大廳網架第1次提升至3.5 m高度與大門鋼管桁架中心平齊后,靜置24 h用于網架焊接應力的釋放。在此期間,對所有焊縫的外觀質量再次進行檢查,修補出現裂紋等質量問題的焊縫。

由于網架受力后會出現下撓等情況,在與大門鋼管桁架位置對接焊接前,再次對連接這兩部分桿件的實際所需長度進行測量,對于實測距離值與桿件長度相差小于10 mm的情況,通過調整背襯板的長度以及焊接工藝進行修正補償焊接,對于實測距離值與桿件長度相差超過10 mm的情況,將桿件的長度重新進行修正,避免誤差過大導致焊接質量無法保證。

當網架第2次整體提升至設計高度后,第3次對網架的下撓變形情況進行復核,將實際測量數值與理論計算撓度值進行對比分析,作為高空補桿焊接和后期鋼管桁架中預應力張拉的參考。

由于桁架區域截面大、質量大,且無固定的支座點,故該區域的焊接質量尤為關鍵。為保證該網架焊接完成后的精度,項目部確定了先對稱焊接網架南(吊點D1—D4)北(吊點D10—D13)兩側,再焊接東側(吊點D5—D9)的施工順序,全部焊接完成后再進行預應力的張拉施工,有效避免了焊接應力的集中。

4 結語

1)通過利用BIM技術和有限元軟件對網架進行深化設計和施工模擬,從理論上確定網架在安裝、提升過程中可能出現的偏差、下撓等情況,將該部分差值在構件的加工過程中就進行修正,減少了誤差的累積。

2)分析分級提升等設計階段未考慮到的工況下的網架節點強度需求,并將復核情況與設計院進行溝通,保證各工況下的安全性。

3)分別在地面散拼、分級提升和高空補桿等階段選擇合理的焊接順序,有效地避免了因焊接工序而帶來的焊接誤差累積和應力集中。