鐵路預制箱梁橋面系在制梁場內預制施工的可行性

劉冰

中建一局集團建設發展有限公司 河北石家莊 050081

鐵路橋面系主要指遮板、AB豎墻、防護墻、接觸網支柱基礎、下錨拉線基礎等。橋面附屬設施除遮板為預制混凝土結構外,防護墻、電纜槽豎墻等均采用現澆混凝土結構,存在施工周期較長、現場工作量大、質量難以控制、運營期間養護維修工作量大等問題。本文以鄭徐鐵路開封制梁場跨度31.5m箱梁相關參數為基礎,對橋面系在制梁場內施工的可行性進行分析和研究。

1 工程概況

鄭徐鐵路開封制梁場位于開封市蘭考縣境內,承擔了517孔單箱單室簡支箱梁的預制及架設任務,梁型采用通橋(2016)2322A-Ⅱ-1/通橋(2016)2322A-Ⅴ-1,線路采用雙塊式無砟軌道板。

2 預制施工工況分析

鐵路箱梁橋面系預制施工安排在箱梁架設之前,即梁片預制→預應力張拉→橋面系施工→運架梁。工序的改變使得預制梁質量增加和尺寸改變,對運架梁產生相應影響。

2.1 質量增加

以速度350km/h的高速鐵路無砟軌道后張法預應力混凝土簡支箱梁(雙線)跨度31.5m單榀整孔雙線箱梁及其橋面系為例,計算其增加的質量。根據各橋工點圖紙等設計資料,曲線半徑、接觸網支柱基礎、下錨拉線基礎、防落梁、聲屏障、支座布置情況如下:①曲線半徑為12000m,防護墻高度為760-940mm(取最大超高180mm),直線段防護墻高度為760mm。②接觸網支柱基礎型號為QJ-B,下錨拉線基礎為QJLX-1型,在上湯村大橋0#臺與1#墩間的箱梁上設置雙QJ-B型接觸網支柱基礎。③每孔梁均設有防落梁裝置,聲屏障采用金屬插板式聲屏障。④不同梁型、跨度箱梁支座分別采用TJQZ-8360-4000-0.1g,TJQZ-8360-4500-0.1g,TJQZ-8360-5000-0.1g,TJQZ-8360-5500-0.1g型球型鋼支座。運架梁前,防落梁裝置、支座均在制梁場裝梁準備臺座處安裝就位,支座灌漿料及其施工用水放置在箱梁內箱運至架梁現場。若安裝遮板并施工完成B豎墻、防護墻、接觸網支柱基礎、下錨拉線基礎,則單榀整孔雙線箱梁及橋面附屬結構的總質量最大值為884.9t,小于目前使用輪胎式搬梁機、輪胎式運梁車、架橋機的最大額定起重質量900t,滿足運架設備質量要求[1]。

2.2 尺寸改變

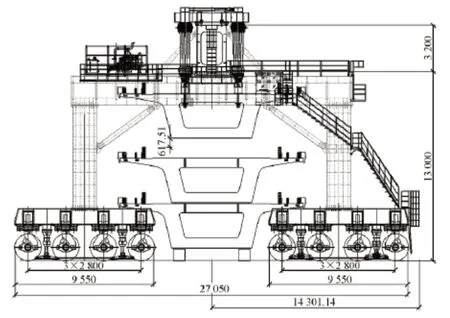

(1)起移梁工況。由于預制梁寬度、高度的改變,在預制場施工橋面系后廠區內起移梁的最不利工況為雙層存梁時搬梁機提攜第3孔箱梁從上方經過,即“存二過三”。施工橋面系后預制梁需考慮的高度:①曲線段防護墻高度為760-940mm(取最大超高180mm),直線段防護墻高度為760mm。②截面中心處梁高為3.035m,翼緣板端部橋面以上接觸網支柱基礎預留螺栓高度為0.612m。③混凝土支墩高度按0.6m計算。雙層存梁橡膠支座高度為0.07m。根據上述參數,計算得到箱梁雙層存放后總高度=0.6+0.07+3.035+0.07+3.035+0.94=7.75m。DLT900型輪胎式搬梁機的最大提升高度為10.5m,當搬梁機提攜第3孔梁達到最大提升高度時,第3孔梁梁底面距最大超高時的防護墻(高度940mm)頂面距離約617mm(圖1),滿足要求。

圖1 “存二過三”梁體位置關系(單位:mm)

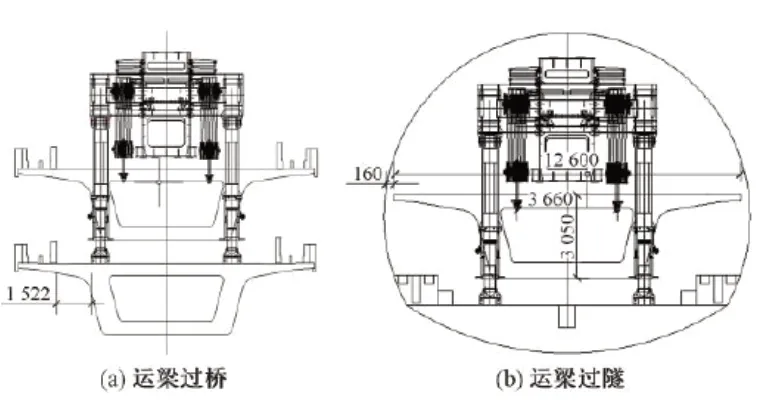

(2)運梁工況。施工橋面系后運梁需要考慮2種最不利工況:①運梁過橋(圖2(a))。施工防護墻后,其內側凈寬9.0m,運梁車外邊緣與防護墻凈寬為1522mm,運梁車外緣不會與防護墻沖突,滿足通過需求。②運梁過隧。未安裝遮板時,用YLSS900B型輪胎式運梁車(過隧道型)馱運預制梁通過隧道,箱梁結構與隧道結構凈空僅為160mm(圖2(b))。黃黃鐵路隧道最小平曲線半徑為9500m,運梁車總長度為50m,據此計算得到經過曲線段隧道運梁車侵入圓弧長度為40mm。考慮安全距離200mm,凈空160mm<240mm。因此,不具備安裝遮板條件。

圖2

3 主要問題及對策

①預制工藝、預制質量問題。橋面系在預制梁場內施工,如何選取B墻及防護墻平面位置、A墻及遮板預留拼裝螺栓孔位置的線形控制基準線。相應對策:以橋面縱向中心線為參考線,確定每孔箱梁防護墻、AB豎墻、接觸網支柱基礎等橋面系相對位置。②混凝土徐變及張拉上拱對橋面系的影響。橋面系混凝土設計強度與梁體混凝土設計強度不一致,嚴重時橋面會產生橫向裂紋。相應對策:箱梁梁體澆筑后先進行預應力終張拉,在梁體彈性上拱形成并穩定后,再施工橋面系,防止橋面系因變形產生橫向裂縫。③橋面系先行施工增加的質量(近40t)對制運架梁的影響。相應對策:在箱梁場場建規劃期,對制梁臺座、存梁臺位承載力設計時考慮增加的相應質量,并對地基進行加強處理[2]。

4 結語

橋面系由架設后原位現澆改為在制梁場內預制施工,將橋面系施工前置,節省了橋面系施工和軌道工程施工工期,消除了架設橋面系后原位現澆施工的安全隱患,并提高了橋面系的施工質量,表明鐵路預制箱梁橋面系在場內預制施工思路可行。