煉鋼一次除塵風機振動原因分析及控制措施

簡單

廣西鋼鐵集團有限公司 廣西防港城 538000

在煉鋼轉爐吹煉過程中,一次除塵風機做為煉鋼重要工藝設備,其主要作用是用于煤氣煙塵的吸離回收,主要介質為一氧化碳、氧化鐵皮、污泥顆粒等。由于工作環境相對惡劣,風機在運行過程中容易發生振動增大的問題,需要停機進行在線動平衡處理,及時找出風機振動的根本原因并進行處理,對煉鋼的順利生產具有極其重要的作用和意義[1]。

1 一次除塵風機運行特點

1.1 主要技術參數

某公司現有2臺一次除塵風機,一用一備。1#風機電機為高壓變頻器控制,2#風機電機為調速型液力偶合器控制,型號為YOTC800B、1800kW、額定輸入轉速1500r/min、轉差率≤3%、調速范圍為輸入轉速×(0.20—0.9),2臺電機均為YB710—4、10kV.功率為1600kW,轉速為1450r/min。

1.2 使用情況

1#、2#風機從2005年9月投入使用,回收煙氣時風機轉速在1110r/min,轉速由爐口微差壓系統的信號對喉口開度調節、自動控制,以保證煙氣回收期煙罩內壓力控制在3.25-3.75kPa,非回收期轉速為408r/min。

1.3 一次除塵風機運行特點

一次除塵風機運行周期為2-4個月。

第一個階段:振動值在1.5mm/s以下,2個月以后緩慢均勻增加,正常期限為2-3個月。

第二個階段:振動值在1.5-2.5mm/s時間為1個月左右。

第三個階段:振動值在2.5-4mm/s,危險期,因振動過大,支撐的剛度、油膜、軸瓦等已達極限,不穩定程度增加,一般不允許在此期間運行,達到4mm/s,風機系統自動跳機停止運行。

2 故障現象

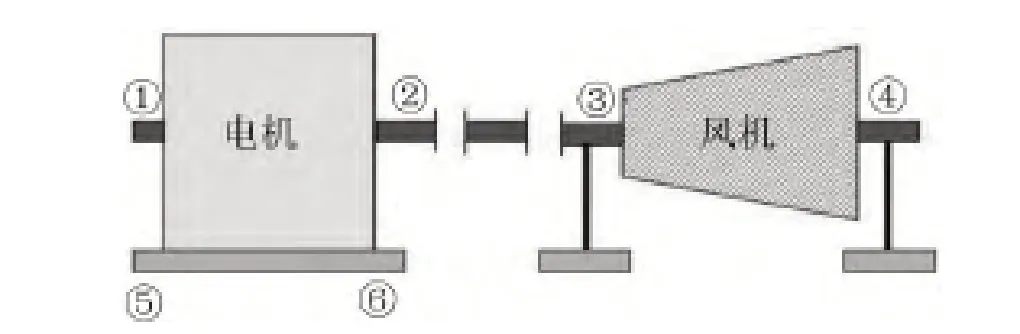

目前公司共有1#、2#、3#三臺一次除塵風機,由于除塵風機工作環境惡劣,公司原則上每冶煉3000爐安排一次常規檢修,檢修后風機及電機振動均能保持在2.0mm/s以下。其中1#風機運行一直穩定,未發生大的振動故障。但是在2013年6月份該風機經過常規檢修后不到兩星期,風機電機后軸①位置水平振動幅值逐漸增大,最大至7.0mm/s,被迫再次停機進行動平衡檢修,而開機后在兩星期左右,電機后軸水平振動再次增大至報警值。通過采取反復動平衡、更換電機、更換風機轉子等措施,治理效果不明顯,每次檢修開機后的1個月內電機后軸水平振動依然逐漸增加,故障現象沒有消除。風機的結構原理圖及測點圖如圖1。

圖1 機組結構及測點布置圖①-⑥為振動測量點位置

3 原因分析

從表面上看主要問題在電機,因為對電機進行振動頻譜分析時,發現譜圖中一倍頻分量十分突出,而風機側振動良好,電機表現為轉子不平衡故障。經檢查,電機電壓、電流等運行參數非常穩定,先排除了磁力對中等電氣原因引起的設備故障,后確定為電機轉子缺陷,然而更換新電機后,振動故障和前期基本一致[2]。

由于更換的新電機在上線前進行了測試,運行良好,上線后電機后軸水平振動卻逐漸增大,經研究判斷可能是風機機組整體軸系存在不平衡。因此組織對風機機組整體軸系進行了動平衡檢測調整,電機振動明顯下降,水平垂直及軸向振動幅值均在2.0mm/s以下,但是隨后幾天電機的后軸水平振動逐漸上升,三周后水平振動值再次升至7.0mm/s,頻譜表現依然是一倍頻突出。由此可以得出風機機組整體軸系存在問題的判斷也是錯誤的。

對于風機轉子做動平衡后,電機振動有所下降,但后來振動不斷上升的原因,作為一個整體軸系來分析,電機的后軸基礎存在共振,因此對振動相對敏感,在風機上進行動平衡調試,可以降低整個軸系的振動失衡量,造成振動減小;但是由于轉子工作環境相對較差,轉子動平衡稍有變化,由于共振的激勵作用會在電機的后軸端得到放大。

4 治理措施

4.1 防止葉片磨損的措施

由于OG法系統的局限性,要做到葉片工作面完全避免接觸煙氣塵粒是不可能的,為降低磨損對動平衡的影響只有從葉輪本身出發去解決。提高工作面耐磨性能是主要方法,在每個流道的工作面山通過手工堆焊的方法,預先制作出高強度的耐磨層,對葉輪流到逐個進行檢查,出現磨損跡象的及時進行修補,然后再校驗動平衡。

4.2 葉輪粘灰控制

原有的葉輪噴水清灰裝置,對葉輪表面及工作面粘灰的控制作用比較明顯,而對于非工作面粘灰控制效果不佳。由絕對速度V=Ω+W知,要使噴水有效地作用于葉片的非作用面上,速度W與速度Ω之間的夾角a應大于50°。由此可知,通過調整噴嘴角度實現噴水清灰效果最大化[3]。

5 結語

隨著管理的規范、運行的精心維護、高效高質量的檢修、利用儀表監測系統數據的積累,轉爐煉鋼一次除塵風機運行可靠性、安全性、準確性、監測精度、監測系統抗干擾能力、運行周期均大大提高,為轉爐高效生產和煙氣的正常回收提供了強有力的保障。