配氣相位對小缸徑高速柴油機性能影響研究*

陳晉兵 張志軍 劉長振 王尚學 王云飛 白軍愛 陳曉飛

(中國北方發動機研究所 天津 300400)

引言

隨著環境法規的提高與綠色節能要求,對柴油機的經濟性、動力性及排放提出了更嚴格的要求。采用增壓系統、尾氣后處理、高壓共軌燃油系統等措施提高柴油機綜合性能。同時為提供柴油機功率體積密度,輕量化、集成化一體設計方法應用,要求柴油機本體及外圍管路系統更加緊湊。這些技術的應用均會引起柴油機排氣系統背壓升高,影響柴油機整機性能[1-4]。

排氣系統背壓升高造成換氣過程泵氣功增加使得整機機械能降低,同時造成燃燒室內殘余廢氣增加,導致燃燒不充分,經濟性、動力性變差[5],特別是小缸徑高速柴油機影響更為突出。大量研究表明在對排氣系統管路結構參數優化同時,采用合理配氣相位能夠有效提高配氣系統工作能力進而提高柴油機性能指標。

小缸徑高速柴油機配氣相位直接影響著柴油機的換氣及燃燒性能,最佳的配氣相位應滿足進氣充分、排氣徹底等要求[6],同時可以有效降低柴油機泵氣損失,達到提高功率、降低油耗及排放的目的。

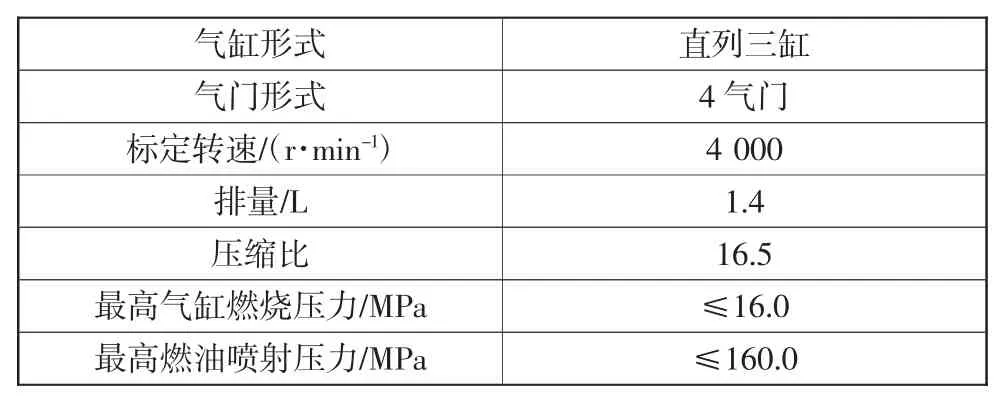

1 發動機主要技術參數

本文研究對象為一臺小缸徑高速1.4 L 渦輪增壓中冷3 缸柴油機,通過試驗研究配氣相位對其燃燒特性和總體性能的影響,進一步指導開展整機結構優化設計及性能優化工作。柴油機主要技術規格見表1。

表1 某小缸徑高速柴油機的主要技術規格

本文建立了小缸徑柴油機臺架試驗測試平臺,開展了整機臺架性能試驗測試工作,試驗采用主要儀器設備技術參數見表2。

表2 發動機臺架主要儀器設備技術參數

2 試驗問題的提出

整機臺架試驗測試中,小缸徑高速柴油機排氣溫度高,結構件在高熱負荷沖擊下可靠性下降嚴重引起發動機失效;同時有效燃油消耗率高造成經濟性差,制約了動力裝備的有效使用半徑。針對以上2個問題對柴油機整機及性能進行初步分析確定主要原因。原設計配氣相位角度如表3 所示。

表3 原設計配氣相位角度 °CA

試驗結果表明原設計配氣相位,額定工況點渦前排氣溫度達到720 ℃,有效燃油消耗率308 g/(kW·h),均超出設計限值,不滿足設計指標要求。

通過氣缸壓力及P-V 圖分析引起以上問題主要原因,在柴油機運行各工況下隨著負荷增加,均出現了換氣過程中缸內壓力下降后升高,主要是由于排氣門相位角不能滿足小缸徑柴油機高速運轉要求[6]。同時由于排氣背壓較高降低掃氣能力造成氣缸內殘余廢氣量增加、燃燒惡化排溫升高,同時有效燃油消耗率升高,整機經濟性下降。

3 優化配氣相位試驗方案

針對樣機出現排氣溫度高、排氣背壓大的現象,分析主要原因為排氣門開啟角度不利于換氣造成氣缸內殘余廢氣系數較高,因此在固定供油參數及結構參數基礎上開展不同排氣門開啟角下整機性能試驗測試及分析研究。選取柴油機轉速為2 000、2 500、3 000、3 500、4 000 r/min 的5 個工況點,為提高試驗數據的對比性,主要研究各轉速工況點同一轉矩下的性能指標。為提高高速工作過程中換氣效率,基于原設計配氣結構凸輪軸桃形條件下增大進氣提前角,且不發生氣門與活塞頂碰撞的約束下改變排氣門配氣相位,確定以下可行的配氣相位試驗方案,如表4 所示。

表4 配氣相位試驗方案 °CA

4 試驗結果與分析

排氣門開啟時間主要取決于缸內的進、排氣泵氣功的大小,同時兼顧對充氣效率的影響,降低排氣泵氣損失可以有效提高柴油機經濟性指標。排氣提前角的選擇與排氣過程中缸內壓力曲線的形狀有關,主要影響來自排氣損失和強制排氣損失的分配。

4.1 排氣相位角對缸內壓力的影響

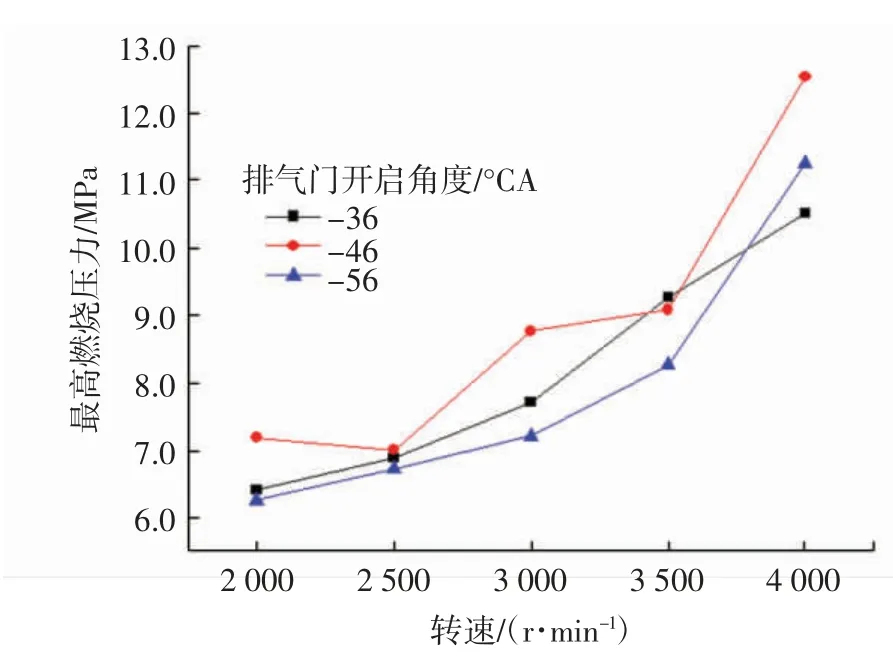

圖1~圖5 分別為5 種工況下3 種排氣門開啟角度對應缸內壓力影響的試驗數據,通過對試驗數據提取分析氣缸內最高燃燒壓力及其對應相位變化情況。

圖1 2 000 r/min 工況點缸內壓力

圖2 2 500 r/min 工況點缸內壓力

圖3 3 000 r/min 工況點缸內壓力

圖4 3 500 r/min 工況點缸內壓力

圖5 4 000 r/min 工況點缸內壓力

圖6 顯示隨著發動機轉速的提高5 種工況下3種排氣門開啟角度中EVO-46°CA,各工況下氣缸內最高燃燒壓力高于EVO-36°CA、EVO-56°CA2 種工況;氣缸內最高燃燒壓力當排氣門開啟角度為EVO-56 °CA 時,在2 000 r/min、2 500 r/min、3 000 r/min 下與EVO-36 °CA 相當,但在4 000 r/min 標定工況下氣缸壓力較EVO-36 °CA 提升,分析主要原因為隨著轉速提升采用較大排氣門提前角加強了換氣能力,缸內殘余廢氣量降低,較EVO-36°CA 燃燒性能改善。

圖6 排氣門開啟角度對最高燃燒壓力影響

圖7 顯示隨著發動機轉速的提高5 種工況下3種排氣門開啟角度中EVO-46°CA 方案,在各轉速采用相同供油提前角條件下,最高燃燒壓力相位角較其他2 種方案滯后,隨著轉速提高,額定工況點其相位角趨于最佳燃燒相位角內。排氣門開啟角度中EVO-56°CA 時,額定工況點最高燃燒壓力對應相位角提前,急燃期時間縮短。

圖7 排氣門開啟角度對最高燃燒壓力相位角影響

4.2 排氣相位對平均有效壓力的影響

進行3 種配氣方案各工況下平均有效壓力測定試驗。

試驗結果表明:采用方案一、二配氣相位,平均有效壓力達到0.98 MPa,滿足設計指標要求;采用方案三配氣相位,由于排氣溫度達到710 ℃限制,平均有效壓力達到0.85 MPa,較目標值低12.8%,未達到設計要求。測試結果如圖8 所示。

圖8 排氣門開啟角度對平均有效壓力影響

分析主要原因為:在原設計凸輪軸桃形基礎上,隨著排氣提前角的增大,其延遲角相對縮短,造成氣缸內殘余廢氣系數增高,使燃燒惡化排氣升高;通過對桃形進一步優化,加大排氣相位延續角可降低氣缸內殘余廢氣系數改善整機性能。

4.3 排氣相位對泵氣功率的影響

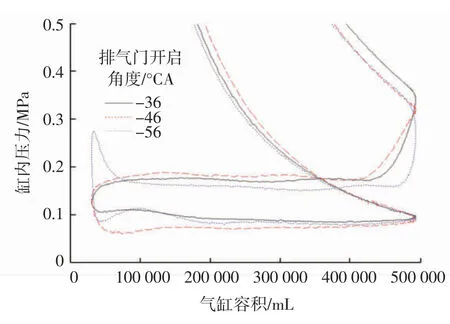

通過試驗測試獲得5 種工況下3 種排氣門方案缸壓曲線,轉換為P-V 圖對比進行分析研究。

圖9~圖13 分別為5 種工況下3 種排氣門開啟角度對應P-V 圖。通過試驗分析隨著發動機轉速增加,EVO 采用-36°CA,自由排氣能力較低,主要依靠氣缸內強制排氣引入新鮮充量,發動機處于3 500 r/min 工況時,排氣門過早關閉氣缸內殘余廢氣不能及時排出,導致進氣過程中壓力升高。當EVO 采用-56°CA 時,低速2 000 r/min、2 500 r/min 氣缸內自由排氣能力高于其他2 種方案,且強制排氣順暢,缸內進氣能力提高;隨著轉速的提高,由于排氣門關閉時間提前造成進排氣門重疊角減小,當活塞運行到上止點位置時氣缸內壓力上升,即氣缸內工質壓縮壓力升高,掃氣能力下降。EVO 采用-46°CA 時,隨著轉速增高強制排氣損失增大,但進氣重疊角增大,新鮮充量在壓力差的作用下流入氣缸,降低了氣缸內殘余廢氣系數。進一步改善了氣缸內燃燒品質,整機綜合性能提高。

圖9 2 000 r/min 工況點P-V 圖

圖10 2 500 r/min 工況點P-V 圖

圖11 3 000 r/min 工況點P-V 圖

圖12 3 500 r/min 工況點P-V 圖

圖13 4 000 r/min 工況點P-V 圖

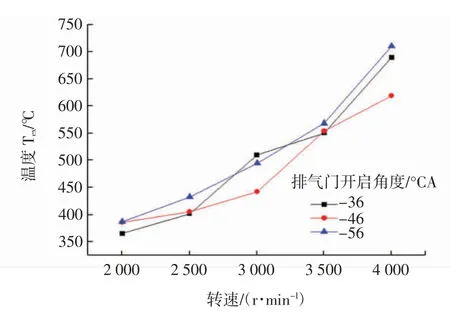

4.4 排氣相位對排氣溫度的影響

試驗結果表明:采用方案一、三配氣相位,排氣溫度分別達到689.3 ℃和710 ℃,結構件熱負荷過高降低了整機可靠性;采用方案二配氣相位,排氣溫度降低到619 ℃,較目標值有8.9%裕度,滿足技術指標要求且通過優化改進可適應高海拔高熱地區使用。結果如圖14 所示。

圖14 排氣門開啟角度對排溫的影響

4.5 排氣相位對有效燃油消耗率的影響

試驗結果表明:采用方案一配氣相位,平均有效燃油消耗率298 g/(kW·h);采用方案二、三配氣相位,平均有效燃油消耗率分別為273 g/(kW·h)、274 g/(kW·h),較原配氣方案提高約10%,經濟性指標明顯提高。結果如圖15 所示。

圖15 排氣門開啟角度對有效燃油消耗率影響

綜合考慮整機性能指標與可靠性指標,在現有凸輪軸型線基礎上,通過對排氣門相位調制進行整機試驗,采用方案二配氣相位后整機綜合性能較佳。通過增加排氣門開啟持續角增加換氣過程中掃氣能力,提高充量系數,更有利于提高整機綜合性能。

5 結論

1)通過搭建小缸徑高速柴油機臺架對其開展整機性能測試,針對試驗過程中出現排溫高、油耗高確定了主要原因并提出了改進技術方案。

2)分析了小缸徑高速柴油機額定工況下排氣門開啟角度對柴油機性能的影響,得到了最佳進排氣相位。

3)優化配氣相位后在柴油機額定工況下實現了高效快速燃燒計算,提高了氣缸內燃燒效率,動力性和經濟性有不同程度的提高,為小缸徑柴油機性能改進提供了方向。