裝配式鋼牛腿偏心受壓力學性能試驗與有限元分析

錢 斌,毛小勇

(蘇州科技大學土木學院,蘇州 215011)

傳統牛腿采用焊接工藝,加工煩瑣,牛腿承受的壓力依靠預埋鋼板和牛腿之間的焊接部分支撐,支撐力小,如果焊接不牢固,容易脫落。裝配式鋼牛腿結構簡單、安裝方便,使用更加安全。裝配式牛腿節點的力學性能是評估裝配式建筑連接可靠性和結構穩定性的重要依據。

目前,中外已開展了大量裝配式結構節點性能研究工作。曹正罡等[1]對可變梁高裝配式框架節點的失效模式、滯回性能以及連接件的滑移情況進行了研究。謝魯齊等[2]對一種帶有可更換耗能連接的裝配式梁柱節點的力學特性、抗震能力和修復后性能進行了研究。吳從曉等[3]研究了預制裝配式混凝土框架結構連接節點的抗震性能,并與現澆式節點之間的性能差異進行比對。李慎等[4]對帶頂底L型件的裝配式梁柱節點進行反復加載試驗,對此類節點的抗震性能和失效模式進行了比對研究。曹楊等[5]對型鋼連接的預制式梁柱節點開展了力學性能試驗研究。莊鵬等[6]對裝配式鋼方鋼管柱與H型鋼梁采用內套筒-T型連接件節點的力學性能開展了深入研究。丁克偉等[7]對不同螺栓強度連接的裝配式梁柱節點進行擬靜力加載試驗,研究了鋼筋配置螺栓連接對結構抗震性能的影響。王燕等[8]對裝配式鋼結構H形鋼梁-鋼管柱連接節點的力學性能進行了研究。呂梁勝等[9]研究了采用鋼筋灌膠搭接方式的裝配式柱-柱連接節點。但是對裝配式鋼牛腿節點的研究還未見相關報告。

現采用一種套扣裝配式鋼牛腿節點(此類鋼牛腿通過與預埋在預制柱內的錨板進行套扣并完成組裝),對其開展偏心受壓力學試驗和有限元分析,揭示此類節點的力學性能,可為此類節點的工程應用提供參考依據。

1 試驗方案

1.1 試件設計

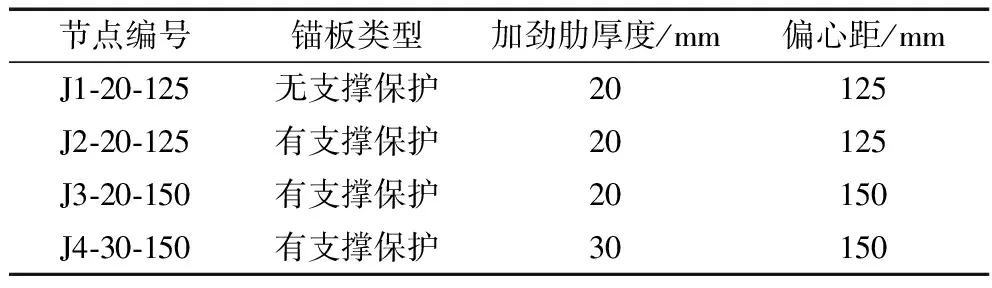

4個試件的編號分別是J1-20-125、J2-20-125、J3-20-150、J4-30-150。以J1-20-150為例,J1代表第一個節點;20代表加勁肋厚度為20 mm;150代表荷載偏心距為150 mm。試件尺寸詳如圖1所示,試件參數詳如表1所示,其中偏心距E為加載合力作用點到柱邊的距離。試件J1考察整體連接件的承載性能,J2、J3、J4在消除錨板的影響下考察鋼牛腿的力學性能。

表1 試件參數

如圖1所示,牛腿頂板和側板材質為Q235B,牛腿加勁肋材質為Q345B,螺栓為SD1型螺栓。

圖1 試件詳圖

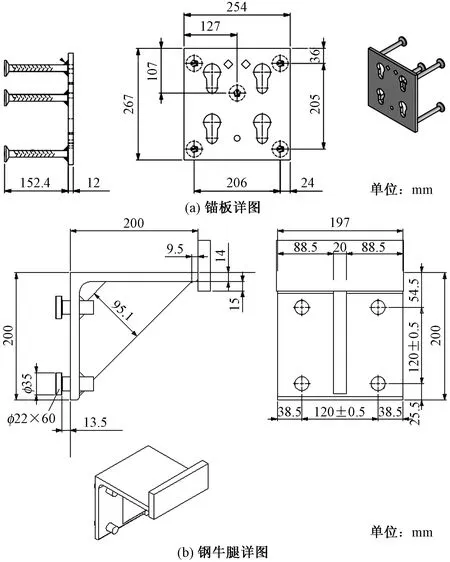

1.2 加載裝置和加載方案

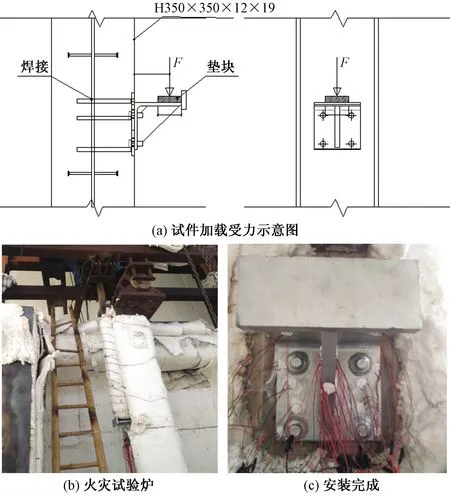

在蘇州科技大學江蘇省結構重點實驗室進行足尺試驗。如圖2所示,試件J1在火災試驗爐內按照實際使用狀況進行安裝加載。為了施加偏心力,在牛腿加載點上焊接一塊100 mm×100 mm的墊塊,然后通過方鋼管作為加載柱,通過50 t液壓千斤頂在加載柱上端施加作用力,加載由JSKF-IV/31.5-4伺服液壓控制臺控制。試件J1錨固鋼筋拉斷,錨板變形嚴重,但牛腿變形很小,未發生破壞。為獲得牛腿的最大承載力,試件J2、J3、J4通過設置加勁肋對錨板進行了加強,并設計了專用加載裝置,在試驗機上進行。如圖3所示,在消除錨板的影響下考察鋼牛腿的力學性能,試件J2、J3和J4套扣在專用加載裝置上通過WAW-1000E液壓萬能試驗機進行靜力試驗,通過壓力機對加載點上的墊塊施加偏心力,加載方式同試件J1。

圖2 J1試驗圖

圖3 J2、J3、J4試驗圖

試驗為常溫偏心受壓力學試驗[9],采用力和位移聯合控制方式進行加載,加載過程分為預加載、荷載控制及位移控制3個階段。預加載階段:檢測儀器、儀表是否能夠正常工作,同時保證構件各部分接觸良好,使試件進入正常的工作狀態。預加載分三級加載至90 kN,每級荷載持續5 min,待示數穩定在進行下一級加載。加載完成后,分兩級卸載至 0。正式加載階段:首先等速力加載,以40 kN為一個平臺加載到280 kN,然后以20 kN為一個平臺加載到340 kN,然后以10 kN為平臺加載到400 kN后等速加載,以3 mm/min加載至試件破壞。每級加載跳轉條件為荷載保持時間達到5 min,便于觀察試件的變形情況。

1.3 應力分布及位移測定

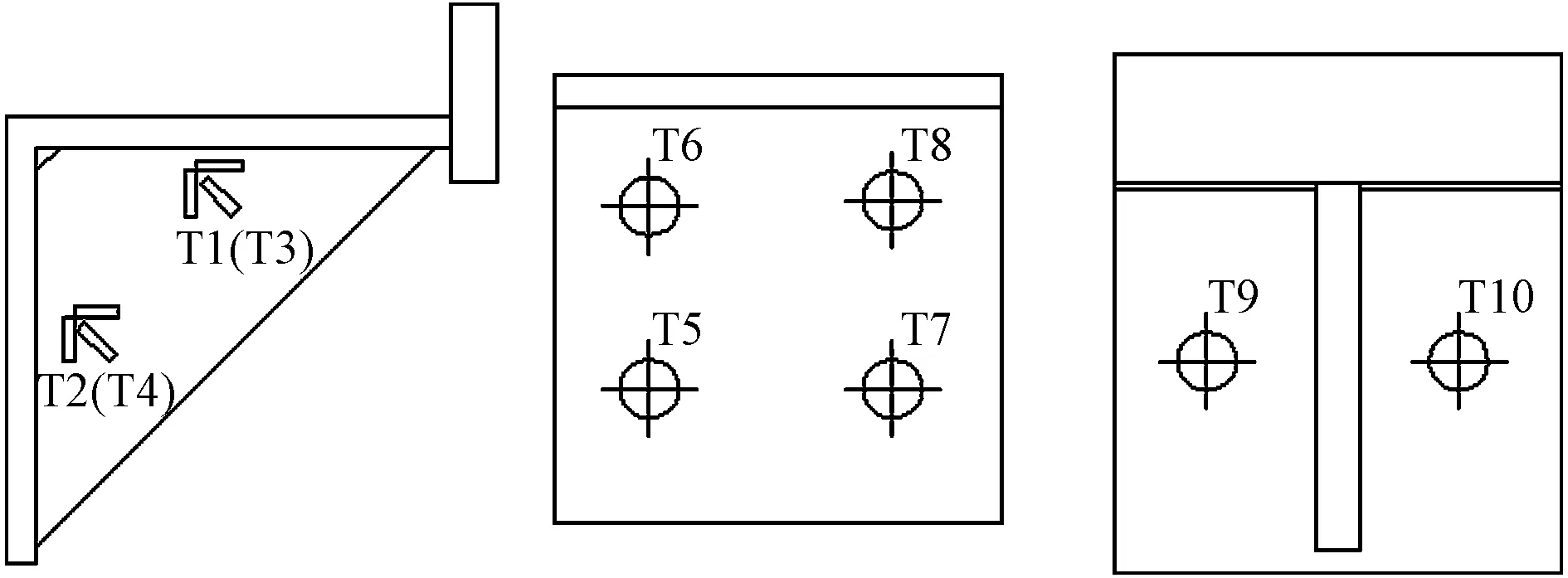

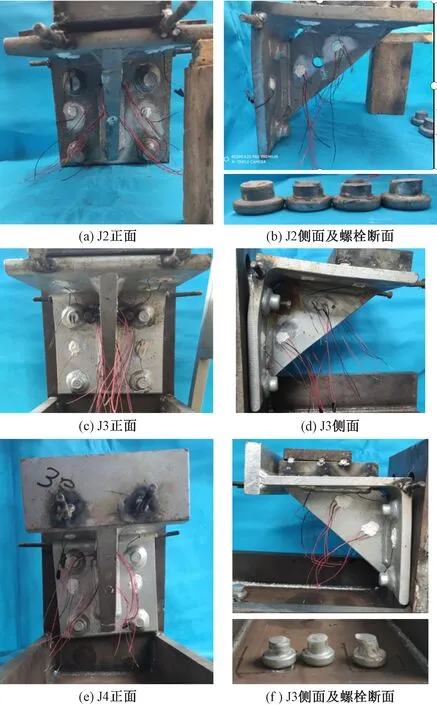

為了測定試件的應力分布情況,在試件上布置了10個應變測點,如圖4所示,測點T1~T4為應變花,測點T5~T10為應變片。為了測定試件在壓力作用下的變形情況,在側板布置1個水平向位移傳感器(WT1),在面板布置2個豎向位移傳感器(WT2和WT3),如圖5所示。均采用TST3828EN動靜態采集儀采集數據。

圖4 應變測點布置圖

圖5 位移測點布置圖

2 試驗結果與分析

2.1 試驗現象

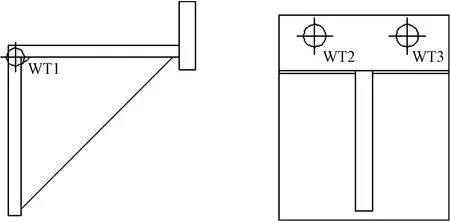

試件J1-20-125的錨板僅依靠預埋在混凝土柱內的5根鋼筋相連,在分級加載階段,加載到 200 kN 時頂板緩慢向下傾斜,側板上方開始被緩慢拉彎。加載到350 kN時錨板及相連鋼筋先于牛腿破壞。由圖6可見,連接錨板的5根鋼筋被拉斷,錨板屈曲變形嚴重,呈現波浪狀,錨板的4個栓孔內凹,上部的2個栓孔內凹明顯嚴重于下部栓孔。頂板向下傾斜,側板從上往下11 cm開始有向外側彎曲的變形,最大傾角20°左右時,肋板未見明顯變形。上排2個螺栓拉伸變形,拉長1~2 cm,螺栓和栓孔下部出現很明顯的縫隙,下排2個螺栓有輕微的拉伸變形。

圖6 J1試件破壞圖

試件J2-20-125、J3-20-150和J4-30-150呈現出相似的破壞形態,在分級加載160 kN至加載破壞期間,頂板緩慢向下傾斜,側板上方開始被緩慢拉彎,在進行位移加載階段,變形加速,直至試件破壞。如圖7所示,試件最終是由于螺栓脆性剪切破壞,導致試件無法繼續承載。其中試件J2-20-125的4個螺栓全部剪切破壞,試件掉落;試件J3-20-150的螺栓和牛腿連接處有一圈裂紋,螺栓有拉伸變形,構件仍能掛在加載裝置上;試件J4-30-150的3個螺栓剪切破壞。螺栓斷口平直和呈有光澤的晶粒狀,上部2個螺栓明顯拉伸變形,拉長2 cm左右,下部2個螺栓也有輕微的拉伸變形,上部螺栓斷面為斜面,下部螺栓斷面平直。頂板明顯向下彎曲變形,側板從上往下 12 cm 開始出現向內側彎曲的變形,其中J2和J4最大傾角在15°左右,J3最大傾角在20°左右。試件J2和J4肋板未見明顯屈曲變形,試件J3肋板下部出現輕微的屈曲變形。

圖7 J2~J4試件破壞圖

2.2 應力分布

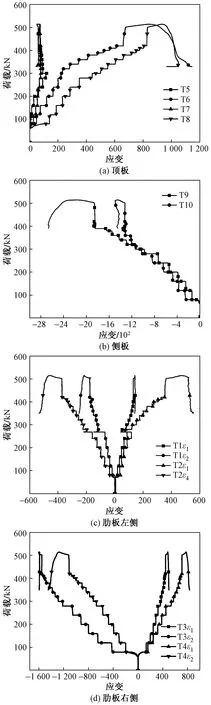

實驗共布置6個應變片和4個應變花用于測量試件在承壓下的應力分布情況,其中T1~T4為應變花編號,T5~T10為應變片編號。鋼牛腿在偏心受壓下應力分布相似,圖8為試件J4-30-150的應力發展變化圖,ε1、ε2分別為應變花的主應變大小。由圖8可見,頂板受到壓力,頂板側拉應變呈現由外側向內側增加的態勢;側板上部受拉力和剪力影響,下部主要受剪力影響;肋板應力分布復雜,左右兩側的應變不同,靠側板處比靠頂板處應力更為集中。測得的荷載-應變強度曲線變化趨勢跟隨荷載呈梯段性增加直至破壞,荷載超過 300 kN,應變發展速率明顯加大,應變發展對應試驗現象較為吻合。從應力發展變化發現,頂板由外側向內側,側板由下往上,肋板由上往下應力加大。肋板與型鋼、螺栓連接處、焊縫區易應力集中,是節點的薄弱位置,即結構剛度突變處,改善這些部分將極大地提高節點的承載性能。

圖8 荷載-應變強度曲線

2.3 變形情況

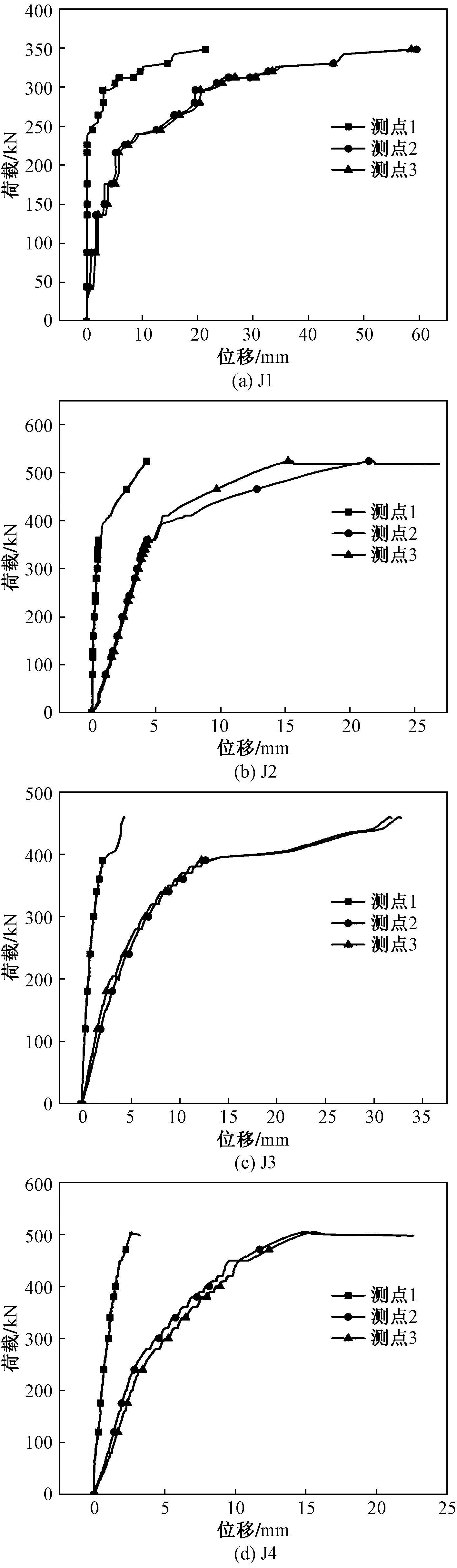

圖9為試件荷載-位移曲線圖,其中測點1為水平向位移,測點2和3為豎向位移。

試件J1在280 kN前位移變化與后3組基本一致,280 kN后位移變形明顯加大,可能原因是錨板無支撐保護,錨板上的栓孔受拉開始形變,在 350 kN 時鋼筋被拉斷,錨板被拉出,無法繼續承載,錨板也變形嚴重,測得位移變化劇烈。試件J2、J3、J4荷載變形曲線可以發現試件從加載到破壞經歷了3個階段。以試件J2為例:

(1)彈性階段。在340 kN以前,曲線為直線,線性關系較好,可認為該節點在340 kN前處于線彈性工作階段。

(2)彈塑性階段。當荷載大于340 kN時,節點開始屈服,但塑性區發展緩慢。

(3)塑性破壞階段。當荷載大于450 kN時,節點塑性區開展較為嚴重,變形明顯增大,直至螺栓被剪斷,鋼牛腿從而失穩破壞。試件J3因為偏心距增大,在300 kN前就進入屈服階段,且在 400 kN 后變形明顯加大,進入塑性破壞階段。試件J4因為肋板厚度加大,但偏心距仍為150 mm,試件在300 kN后進入屈服階段,當荷載達到 420 kN 變形增大。

從節點的荷載-位移曲線可以發現,隨著節點從彈性階段進入屈服階段,其位移從0開始逐漸增大,直到破壞。由圖9(a)、圖9(b)可見,錨板的支撐保護對連接件的極限承載能力有極大的提高,從后3組試驗發現,對鋼牛腿的極限承載力起著至關重要的因素是螺栓的抗剪能力,當荷載在500 kN以后,不同形態的試件變形情況不同,但最終破壞都是由于螺栓的剪切破壞。由圖9(b)、圖9(c)對比發現,偏心距的加大使得構件在同等荷載下變形更嚴重,且其極限承載力也低于偏心距小的試件。由圖9(c)、圖9(d)對比發現,在同等偏心距下,可見加大肋板厚度能明顯提高節點的承載性能,如在300 kN荷載下30 mm肋板的試件豎向變形是20 mm肋板的70%左右,對極限承載力也有一定的提高。

圖9 荷載-位移曲線

3 有限元分析

3.1 有限元模型

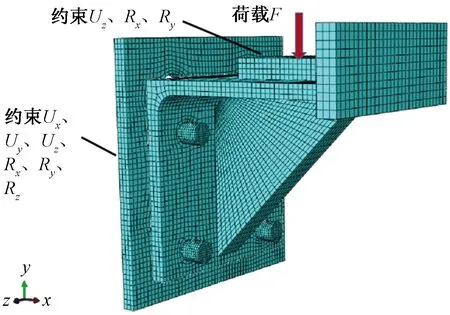

運用ABAQUS[10-11]對裝配式鋼牛腿偏心受壓試驗進行有限元模擬。采用分離組合的方法建立模型,單元類型均為C3D8R實體單元。為了更好地貼合實際,鋼材本構關系均用三折線模型,等向強化的Von-Mises屈服準則。肋板與側板、肋板與頂板、螺栓與栓孔之間的焊接連接接觸關系采用TIE定義,螺栓與端板孔之間采用面-面接觸,法向定義為“硬”接觸,切向取罰系數,摩擦因數為0.3。此類鋼牛腿屬于裝配式,試驗安裝時發現錨板與牛腿側板間并不貼合,經測量存在0.5 mm左右的空隙,建模時予以考慮,即側板與錨板在初始狀態非齊全接觸,留有0.5 mm間隙,以便更好地符合施工實際。牛腿模型的尺寸和邊界條件與試驗一致,同時按試驗的加載方式進行分級加載。錨板采用固接,鋼牛腿上端約束Uz、Rx、Ry,并通過在墊塊上施加面荷載來施加豎向壓力。節點有限元分析模型如圖10所示。

圖10 節點有限元模型示意圖

3.2 有限元分析結果

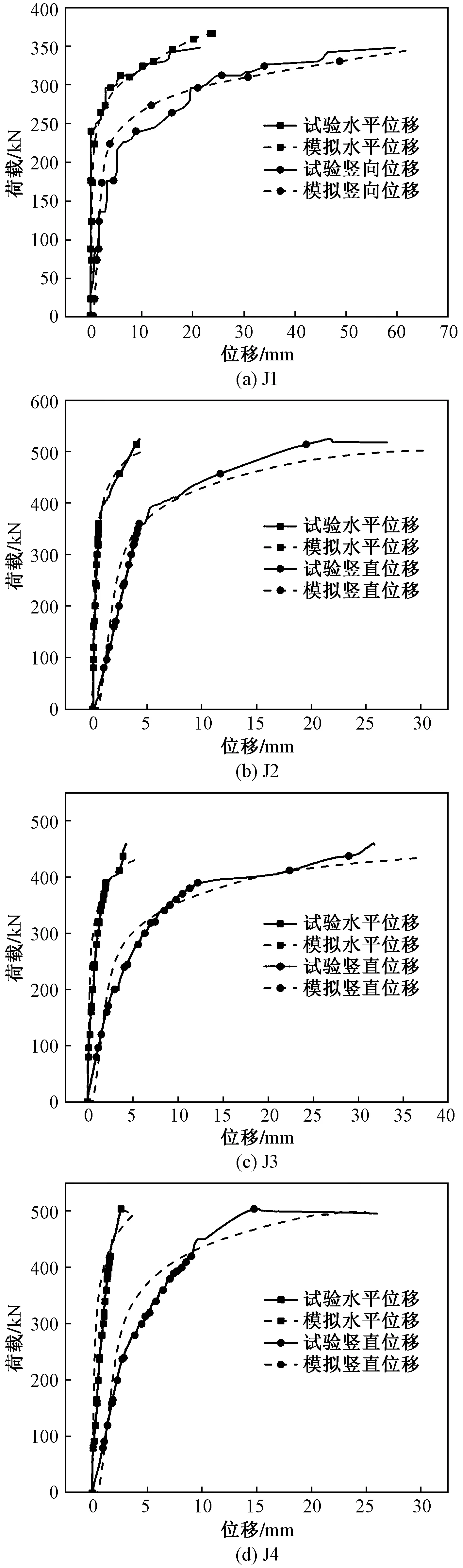

圖11為牛腿節點分析結果與試驗數據的對比情況。由圖11可見,分析得到的變形發展趨勢與試驗吻合較好。其中試驗的屈服荷載和極限荷載略大,而有限元分析的剛度較大。原因除有限元分析結果的普遍特征之外,還可能因為焊縫的存在提高了節點的承載力和降低了節點剛度,型鋼上的栓孔也可能導致鋼材的剛度降低。

由圖11可見,在加載末期,試件試驗時的變形幅度比模擬的變形幅度略小,可能原因是,隨著力的不斷加大,頂板向下傾斜,墊塊也隨之傾斜,加載點可能略微前移,偏心距從而變小,承載能力得到提升。上述結果表明,有限元模型具有良好的精度,可用于裝配式鋼牛腿力學性能的進一步分析。

圖11 模擬荷載-位移曲線

3.3 有限元節點參數分析比對

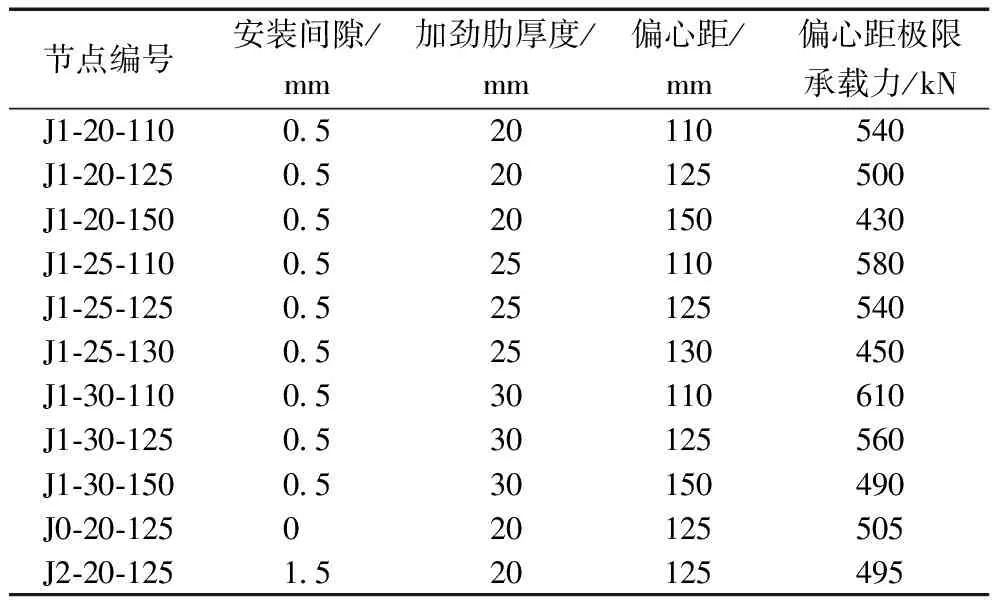

分別對11個節點模型進行偏心承壓有限元分析。節點具體參數如表2所示,研究常溫下加勁肋板厚度、偏心距和安裝間隙對節點變形和節點極限承載力的影響。

表2 節點參數

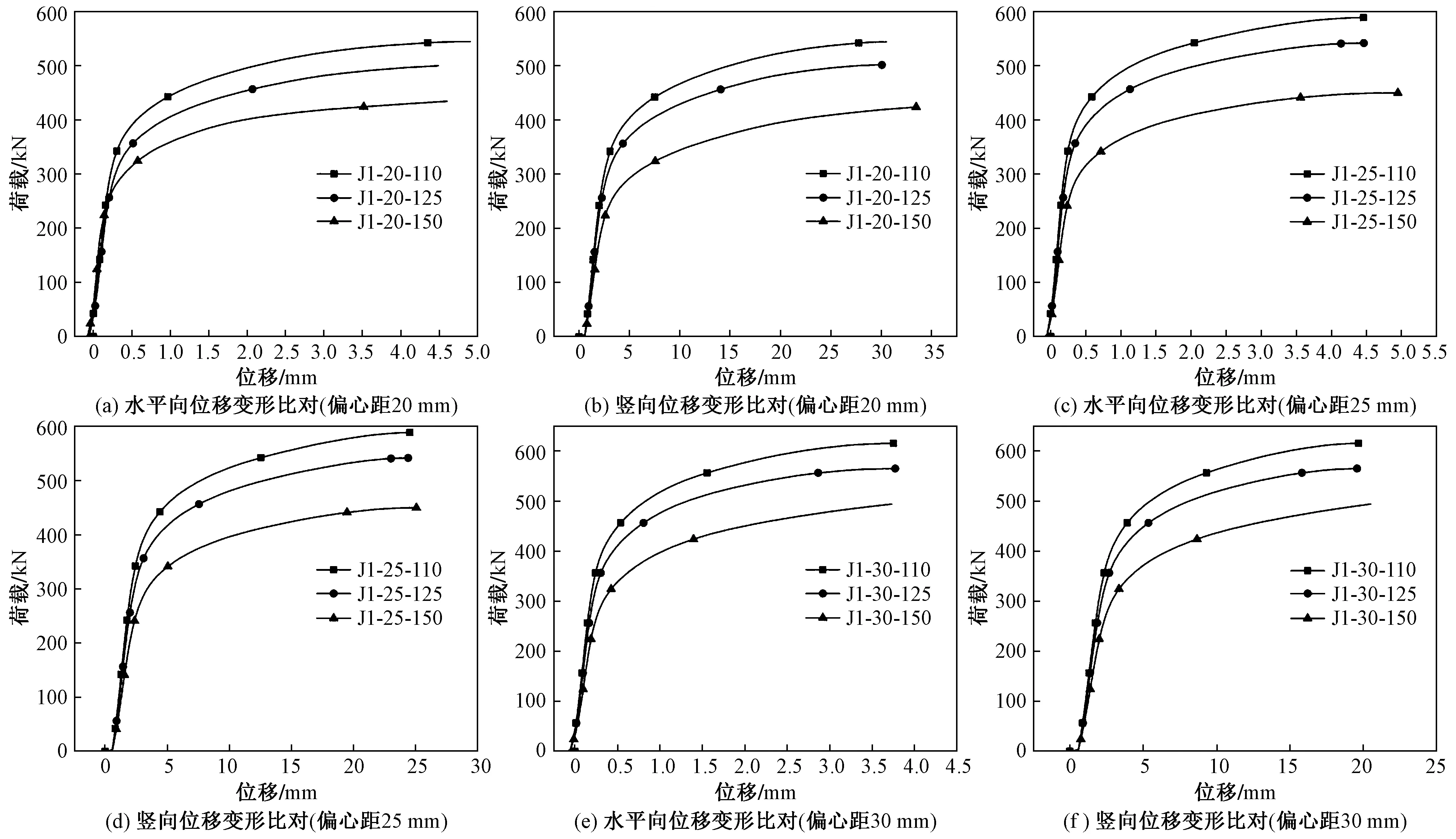

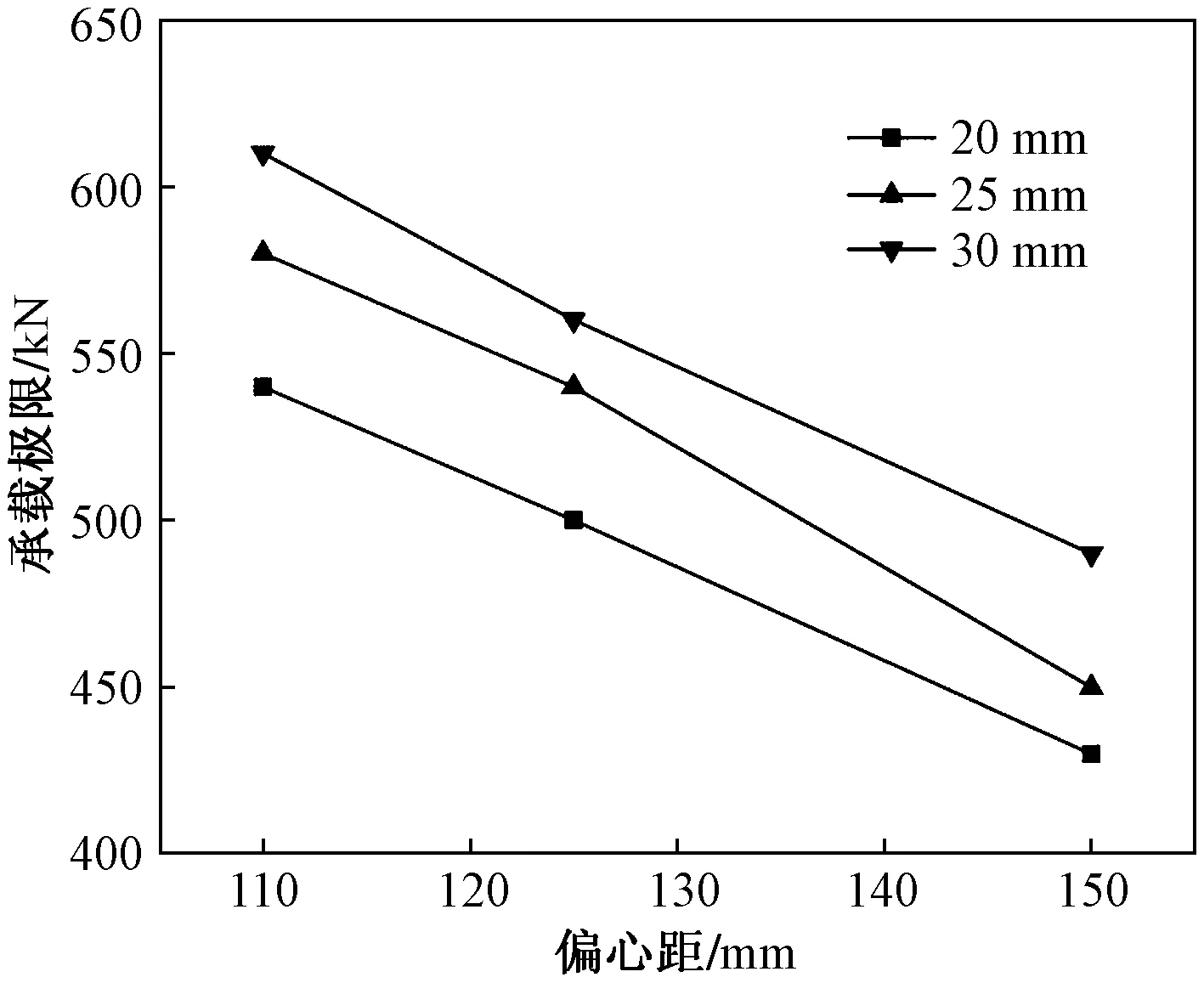

圖12為各節點模型承壓下的變形趨勢。圖12(a)、圖12(c)、圖12(e)為不同節點水平向位移變形比對,圖12(b)、圖12(d)、圖12(f)為不同節點豎向位移變形比對,可以發現,隨著節點進入塑性階段,偏心距大的節點變形幅度大,且早于偏心距小的節點進入塑性階段。通過變形比對,可以發現加勁肋厚度加大,極大地影響節點的極限承載力。圖13為偏心距-極限荷載曲線,由圖13可知,不同參數變化下節點的極限承載力隨之改變。

圖12 模擬荷載-變形曲線

圖13 偏心距-極限荷載曲線

綜上可見,肋板厚度、偏心距是影響其承載性能的關鍵因素,肋板厚度越大,極限承載力越大;偏心距越小,極限承載力越大。

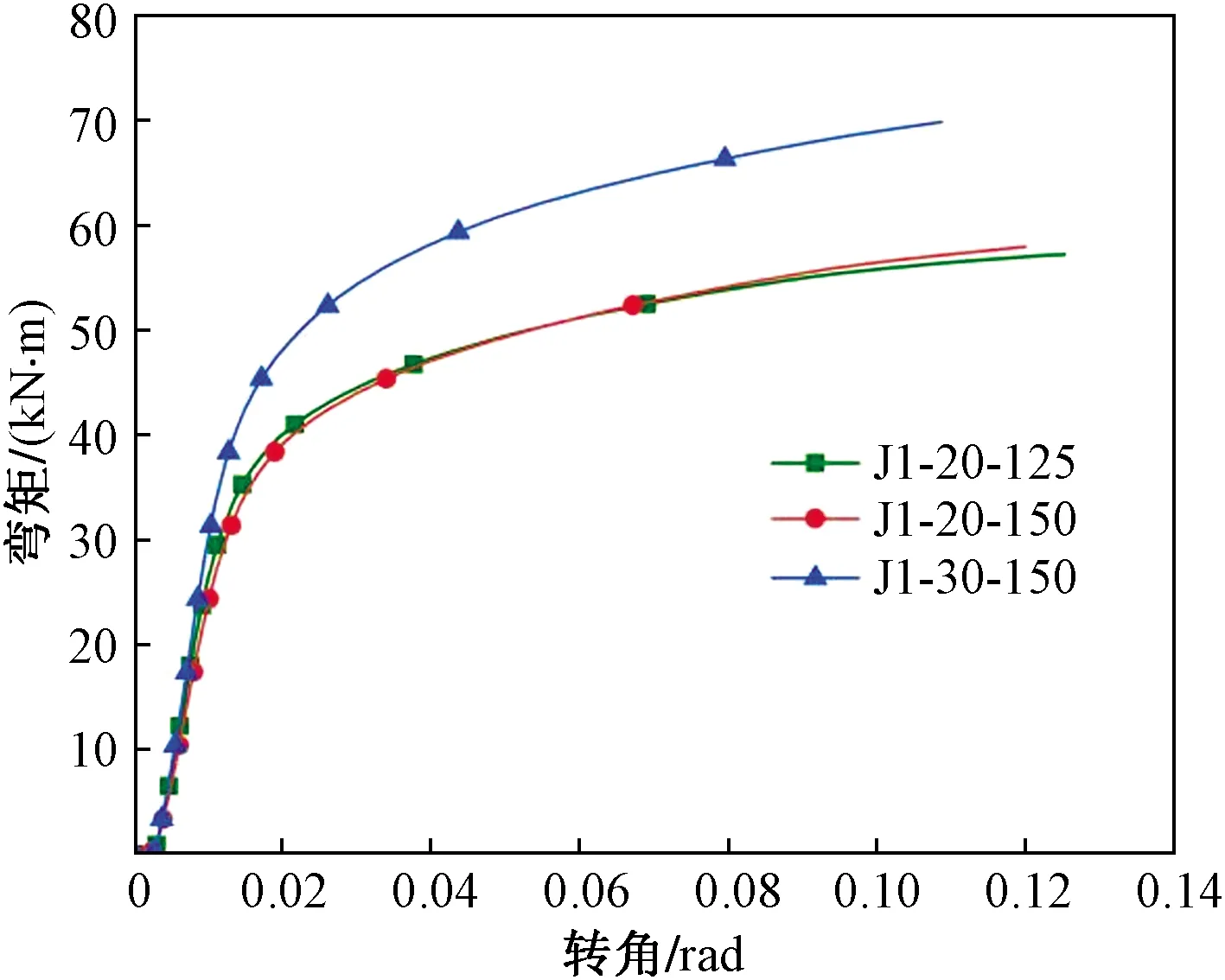

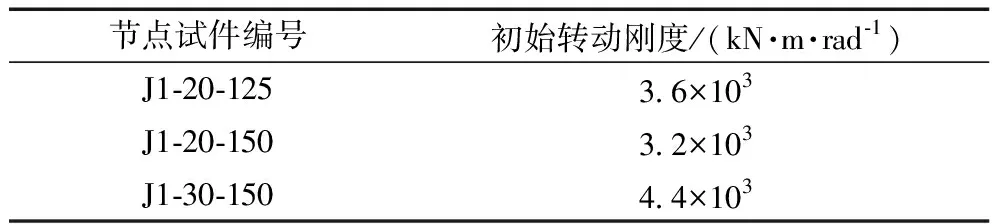

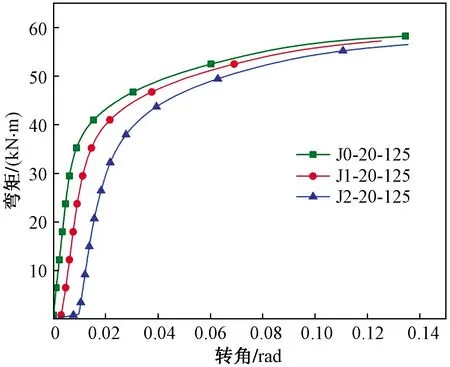

彎矩-轉角關系曲線彈性階段的斜率定義為節點的初始轉動剛度[12],則試件J1-20-125、J1-20-150、J1-30-150的初始轉動剛度如表3所示。如圖14所示,當轉角小于0.012 rad時,3條彎矩曲線基本重合,大于0.012 rad時,肋板厚度小的節點曲線斜率降低,可以發現肋板厚度對節點剛度有影響;

圖14 節點試件彎矩-轉角關系曲線

肋板厚度為20 mm的節點曲線基本重合,可以發現偏心距對節點剛度影響不大。由表3可見,偏心距的增加,節點的初始剛度略微降低,但是幅度微小,可見偏心距對節點的初始剛度影響不大;隨著肋板的加厚,節點的初始剛度增加,增加幅度可觀,可見肋板的厚度的增加可提高鋼牛腿節點剛度。

表3 節點(偏心距差異)初始轉動剛度

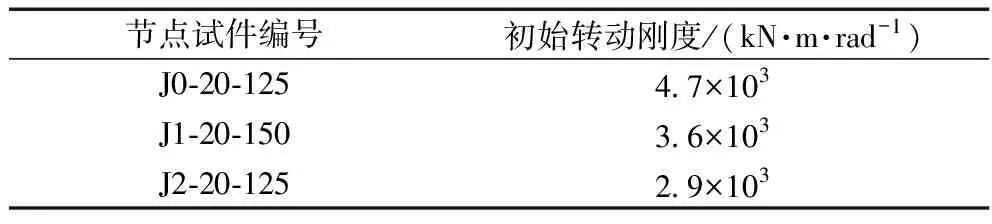

此類裝配式鋼牛腿節點在安裝時不可避免會出現安裝間隙。圖15為不同安裝間隙節點的彎矩-轉角關系曲線,可以看出J0-20-125、J1-20-125、J2-20-125的初始轉角分別為0.000 12、0.003 05、0.009 79 rad,其對應間隙分別為0、0.5、1.5 mm。可見鋼牛腿與錨板的安裝間隙對節點初始轉角有一定的影響,這可能是間隙過大降低了節點與柱壁之間的協同工作效應。表4所示為有限元計算得到的試件J0-20-125、J1-20-125、J2-20-125節點試件的初始轉動剛度數值。由表4可見,隨著牛腿節點與錨板間隙增加,初始剛度降低明顯,當間隙為0.5 mm 時,初始剛度降低23%,間隙為1.5 mm時,初始剛度降低38%。因此,在實際安裝過程中應當盡可能提高制作精度,減少安裝間隙。

圖15 不同安裝間隙節點彎矩-轉角關系曲線

表4 節點(間隙差異)初始轉動剛度

4 結論

通過對不同形式的裝配式鋼牛腿節點進行了偏心承壓力學試驗和有限元分析,得出了如下結論。

(1)鋼牛腿呈現出兩種破壞形式,當錨板無支撐保護時,錨板在牛腿還未達到極限承載力時先屈曲破壞;當錨板有支撐保護時,牛腿的極限承載力取決于螺栓的抗剪強度。

(2)從應力分布上對比發現,肋板與側板的連接處、上下螺栓以及栓孔處應力集中,是節點的薄弱位置,即結構剛度突變處,連接處的焊縫質量和螺栓的材質是受力的關鍵,改善它們將極大地提高節點的承載能力。

(3)鋼牛腿肋板厚度越大,極限承載力越大;偏心距越小,極限承載力越大。肋板厚度、偏心距也對節點處的應力分布和變形程度影響顯著。

(4)鋼牛腿節點的初始剛度隨肋板的加厚小幅增加,偏心距對節點初始轉動剛度的影響效果不明顯。鋼牛腿節點安裝間隙過大會降低節點剛度,應盡量減少制作誤差。

(5)有限元分析結果與試驗結果吻合較好,有限元方法對于此類牛腿節點力學性能研究具有良好的精度。