自動涂膠安裝類設備穩定性測試方法研究

尹斐 張梅梅

(一汽-大眾汽車有限公司,長春130011)

1 前言

自動涂膠安裝類設備針對的零件(如風擋、全景天窗等)對裝配后的裝配質量有較高的要求。裝配質量受環境、零件狀態、車身狀態、設備狀態、機械化輸送等多個環節影響,這些環節的波動都將造成最后裝配質量產生一定波動。其中匹配質量的控制是該類設備的難點,圍繞提高匹配質量存在大量的調試優化工作,但保證設備裝配的穩定性是調試優化的前提。當前,業內主要通過工業機器人與視覺系統相結合的技術形式實現裝配過程,實現了設備柔性化生產,同時也造成了其無法通過傳統的機械檢具來驗證其精度及穩定性的現狀。本研究將闡述確定該類設備匹配質量穩定性能力的方法及相應的測試評價方法,以衡量設備能否滿足工藝要求。

2 設備運行基本原理

自動涂膠安裝類設備自動化程度高,其從上件、涂膠、安裝、檢測全過程都實現了無人化的自動運行。該類設備一般由上料站、移栽機構、對中臺、涂膠系統、安裝機器人、視覺機器人、視覺系統組成。

a.上料站及移栽機構可存儲零件并將零件自動搬運至對中臺,而對中臺消除了零件的定位及物流器具定位偏差。涂膠系統負責涂膠過程時膠的輸出和控制,安裝機器人負責抓取對中臺上定位的零件,并與涂膠系統配合實現零件涂膠,獲取到視覺系統的引導值后,將零件按壓在車身頂蓋鈑金上,使零件通過膠固定在車身頂蓋鈑金上。

視覺機器人搭載視覺系統對車身特征區域進行捕捉(圖1)[2],計算出車身與零位狀態相比的變化值,并將變化值發送給安裝機器人,對安裝動作進行引導。零位狀態是指在調試時,選用調試車身進行初始模板設定的狀態,包含特征點擬合的車身頂蓋鈑金中心點及安裝機器人安裝動作在世界坐標系下的坐標值。自動運行時,安裝過程實際是將當前的車身狀態與初始狀態對比,根據特征點位置的變化擬合出車身頂蓋鈑金中心點的變化值,安裝機器人以零件中心點為參照點將該變化值補償至安裝動作中,從而引導安裝。

圖1 視覺引導示意

3 設備關鍵路徑及能力模型

3.1 設備運行關鍵路徑及分析

雖然設備運行整個過程流較復雜,但實際最終匹配質量只受關鍵路徑的影響,設備關鍵路徑如圖2所示。

圖2 設備關鍵路徑

引起最終零件整體匹配波動的主要來源如下。

a.視覺引導偏差,即視覺機器人到設定拍照位置進行測量時,由于機器人本身的精度和視覺拍照精度導致特征點的位置坐標識別出現偏差,進而導致頂蓋鈑金中心點出現一定擬合偏差;

b.對中定位偏差,即對中臺對零件進行對中操作時,電機驅動皮帶對零件進行夾緊對中,由于電機及傳動機構的精度,使零件在對中臺的定位出現一定偏差,同時機器人本身精度將導致抓取位置相對波動,這些都導致機器人在對中臺上抓取零件時,零件在機器人夾具上的定位產生偏差;

c.安裝定位偏差,即在最后一個步驟,安裝機器人將零件最終安裝在車身上時,由于機器人的精度將導致安裝動作出現一定波動,導致零件安裝在車身上產生一定量偏差。

設備的匹配質量穩定性將由視覺機器人、視覺系統、對中臺、安裝機器人四個關鍵部件控制。

3.2 設備能力計算模型

雖然涂膠類玻璃零件不同車型形狀存在一定差別,但大體比較接近,一般較平整,可將邊框近似看成在一個平面上,且邊框的形狀與等腰梯形接近。同樣,由于車身頂蓋鈑金邊框與之匹配,形狀為與玻璃零件匹配的形狀。即可視零件邊框與頂蓋鈑金邊框視為一個平面上的類等腰梯形形狀,且頂蓋鈑金邊框為零件邊框的等比例放大。

3.2.1 視覺定位能力計算模型

對于視覺引導能力,設備獲取的各特征點擬合成頂蓋鈑金中心點,由于視覺機器人精度與視覺精度將導致特征點拾取的坐標值出現偏差,而導致擬合的車頂鈑金中心點與實際會存在一定差別。

各特征點坐標值為機器人搭載視覺拍照獲得,則各視覺特征點的精度為機器人的精度與視覺精度之和:

式中,n=1~6。

視覺定位原理為將各特征點擬合成頂蓋鈑金中心點,安裝機器人按照中心點的偏移量進行位置補償,實現定位。則整體的視覺定位的重復精度,實際即為擬合的頂蓋鈑金中心點的重復精度。而中心點的重復精度將由各視覺特征點重復精度決定,經推導可得出兩者為相等關系。證明如下,假設存在兩個定位點A1、A2,兩點的重復精度都為r,則兩點在精度范圍內的空間實際坐標為(xi+Δxi,yi+Δyi,zi+Δzi),其中Δxi,Δyi,Δzi(i=1或2)為距離理想位置的偏差值。如圖4所示,點a是A1A2連線內任意一點,令A1a/A1A2為k,可得a點空間坐標為(x1+Δx1+k(x2+Δx2-x1-Δx1),y1+Δy1+k(y2+Δy2-y1-Δy1),z1+Δz1+k(z2+Δz2-z1-Δz1)),可推導a點距離理想位置的偏差值Δxa2+Δya2+Δza2=[(1-k)Δx1+kΔx2]2+[(1-k)Δy1+kΔy2]2+[(1-k)Δz1+kΔz2]2≤r2。而假設線段在極限位置平移時,a點也能形成半徑為r的包絡球面,所以a點的重復精度也為r。

圖3 端點波動線段示意

如圖4所示,擬合的車身頂蓋中心點Oc必然能經過兩側腰線中取點的連線AB,由于視覺特征點一般會選取腰線棱邊靠近兩端處,而A、B點必能落在視覺特征點的連線內,圖4所示A、B點將分別都在視覺特征點4與5的連線及視覺特征點2與3的連線上,由上文推導可知A點、B點、Oc的重復精度與單個的視覺特征點重復精度一致,由設備定位原理可知中心點的重復精度實際即為設備的視覺引導的重復精度,則可得下式(2)的結論。

圖4 頂蓋鈑金中心點擬合示意

即得視覺定位重復精度如下:

3.2.2 對中定位能力計算模型

對于對中定位精度,由于對中臺的形式一般如圖5所示,X向一側為固定柱,X向另一側為夾緊柱,而Y向通過對中氣缸及齒形帶傳動進行居中夾緊對中。在不考慮X向固定柱磨損的情況下,從設備角度上來看,X向定位不會產生偏差,但Y向受氣缸及傳動影響,在對中臺上的位置產生一定波動,偏差值如下:

圖5 對中臺示意

同時,安裝機器人抓取對中臺中的零件時,受安裝機器人精度影響,也會產生一定偏差,且安裝機器人在Z向的偏差能被抓取夾具上的吸盤補償,即此步驟精度為機器人在三維上的重復精度在XY平面上的投影,則抓取動作偏差值為:

3.2.3 安裝定位能力計算模型

對于安裝定位精度,受安裝機器人精度影響,其到達指定位置的值會存在一定偏差,即為:σ安裝機器人。

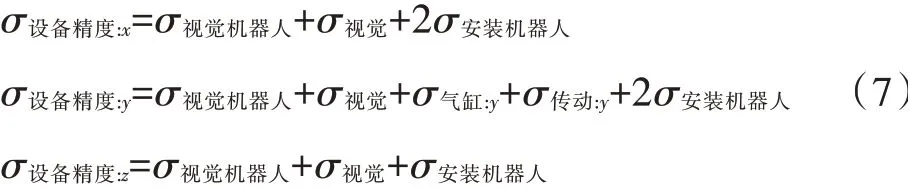

綜合上述三個環節,將導致最后實際零件中心點與理想狀態下存在偏差,且此三個環節的精度偏差在空間上能直接疊加,則有設備精度為:

對于繞X、Y、Z軸旋轉量的姿態精度,由于零件安裝面會有墊塊限制繞X軸和Y軸的旋轉,同時由于角度偏差較小,對于零件類零件尺寸不大,其偏差值遠小于上述平移產生的偏差大小。例如,1.4 m的零件,距離中心點最遠處約0.75 m,中心點旋轉量的偏差約為±0.1°,則坐標變化值約為0.001 mm,此偏差值對最后裝配影響可忽略,所以對姿態精度不做具體計算。

由于零件中心點在X、Y、Z三個方向的波動是相互獨立的,其在X、Y、Z三個方向投影,可得設備在3個方向相應精度值為:

4 設備匹配質量能力測試

4.1 設備匹配質量測試流程

在對設備整個關鍵路徑測試前,應首先保障單個關鍵組件自身運行的穩定性,以避免出現零位不穩定的現象。而整個過程流的關鍵組件是工業機器人與視覺系統,對于工業機器人,如圖6所示,應在調試前對工業機器人各軸進行零點標定,使各軸的機械位置和電氣位置保持一致,如若需要,可參照ISO 9283:1998[1]標準對其精度進行測試,驗證其是否達到設計能力。同樣,對于視覺系統應通過標定板對相機進行標定,如圖7所示,保證視覺采集的一致性,如若需要,可通過靜態測試對其重復精度進行測試,即相機重復對某一固定特征點進行拍照獲取其坐標值,通過計算其坐標的變化量亦可驗證其是否達到設計能力。由于自動涂膠安裝類設備穩定性測試的難點在于對整個設備的測試,且行業內缺少相關的論述,本研究將重點圍繞對整個設備的測試進行闡述。

圖6 工業機器人零點標定示意

圖7 視覺標定示意

由設備原理及設備能力模型可知,零件的安裝精度實際是零件中心點相對于車身頂蓋鈑金的中心點位置的偏差量。但此偏差值無法直接測量,而需要通過其他參數進行測量量化。在實際生產中通過零件與車身鈑金的間隙與平度來衡量匹配質量的優劣(圖8)。本研究也將通過此參數量化匹配質量相關的間隙、平度范圍。

圖8 匹配示意

剛體上任意不在一條直線上點能確定剛體的位置。則如果安裝后的零件中選取的不在一條直線上的三點即可確定整個零件相對于頂蓋鈑金的位置。即測試設備安裝的穩定性時,可測量監控零件上不在直線上的3點相對于頂蓋鈑金的位置值,由于只考慮零件整體平動的影響,若此3點的位置值是穩定的,則零件上任意一點相對頂蓋鈑金位置值也是穩定的,即可得到最終的匹配質量穩定的結論。

則測試流程可對圖3關鍵路徑進行還原模擬,步驟如下。

a.通過機械化將車身駛入安裝工位,定位機構將滑翹抱死;

b.啟動設備,設備按照程序設定,安裝機器人從對中臺中抓件,不帶膠空走涂膠軌跡,同時視覺完成拍照及補償值計算與發送,安裝機器人將零件恰好放至安裝位時,將安裝機器人停止;

c.以圖9為例,測量并記錄P1、P2、P3間隙平度值,將零件、車身還原至測試前狀態,繼續后續輪次測試。

圖9 測試過程測量點示意圖

d.完成設定輪次的測試后,根據4.2內容計算匹配穩定性Cm,判斷測試結果是否合格。

4.2 設備匹配能力計算模型

由以上分析可知,設備精度是在世界坐標下的X/Y/Z軸的波動量,而實際現場測試時無法獲取此3點的坐標值,需要將其轉換為測量點的平度與間隙值的波動量。

如下圖所示,對于輪廓縱向類的測量點,如P1點,假設P1點在理想位置時,其間隙值大小為S,平度為B。當P1在精度范圍內波動時,如圖10所示,其在X/Y方向的波動將導致該點間隙值的變化,其中Y方向的變化量將直接轉化間隙值的變化,X方向的變化導致頂蓋鈑金的基準點也平行移動,而將產生K×ΔX的間隙變化值,K為頂蓋鈑金在選定點處的斜率。同樣的在Z軸方向的波動,如圖11所示,將產生等量的平度值變化。

圖10 縱向測量點間隙匹配波動示意

圖11 縱向測量點平度匹配波動示意

其中,K為頂蓋鈑金基準點在其輪廓線上的斜率。

根據上文可知設備在X、Y、Z軸上的精度范圍,則對應的各測量點的間隙平度的波動范圍應為:

同樣的,對于輪廓橫向類的測量點,其波動狀態如下圖所示,由于該處測量基準點的變化不影響間隙值的測量大小,同樣的Z軸方向的波動,如圖12所示,將產生等量的平度值變化,則有其表達式為:

圖12 橫向測量點匹配波動示意

則對應的波動范圍計算如下:

由于在穩定性測試中,實際設備不一定能將安裝質量調至最佳位置,而可采用不考慮偏移的過程能力Cm來衡量設備的穩定性。

式中,Go,Gu分別為設備能力值的上公差和下公差Xo,Xu分別為設備能力測試中樣本數據中的最大值和最小值。

根據各測量點的間隙、平度值,計算可得設備能力如下:

即若測量的3點都在穩定范圍內,則設備的穩定性定能達到設計能力。則衡量設備穩定性是否滿足達到指標公式為:

式中,C為穩定性合格值(表1)。

表1 試驗次數穩定性合格值[3]

同時,在實際測試中,為提高測試效率及降低測試時間跨度對結果的擾動,應盡量將測試點范圍控制在合理范圍。若評估整體的匹配質量穩定性,最少只需選定3個點的間隙值測量,和其中一個點的平度值測量,3點所構成的區域應覆蓋零件中心點,即i取3的情況。若只關心某些匹配點穩定性,則只需對這些匹配點進行測試即可,相應的i為相應的點個數。

5 實際案例

在實際測試中,應排除設備以外影響最后裝配效果的因素,需注意如下事項。

a.應使用同一個車身,同一個測試件,測試件應盡量采用不易變形的材料對零件進行仿形,以減少測試造成的零件形變對匹配結果的影響;

b.采用不帶涂膠的形式進行,同時為保證測量的一致性,應在對測量點進行標記,保證每一次測量都是在標記測量點進行測量,同時測量時不得晃動車身;

c.應根據實際需求,確定測試范圍以提升測試的效率和準確性。若進行整體測試,則對選定的三個點進行間隙的測量和三點中任意一點的平度值測量即可,并計算出此四個測量值Cm值判定即可。若局部測試,則只需測量和計算局部值即可;

d.應在選定測試輪數上增加2次,以去掉1個最大值和1個最小值后為數據樣本。若采用原玻璃零件,建議進行22次,而采用C_20=2.28作為穩定性判定值。

本案例為局部測試,項目階段P1、P2處間隙值出現了異常匹配波動,而針對此兩點進行了測試。本案例測試數據如表2所示。

表2 測試過程數據 mm

而根據設備的技術選型,σ安裝機器人及σ視覺機器人為±0.1 mm(含機器人抓手吸盤、連接件輕微震動等相關因素),σ視覺為±0.2 mm,σ對中:y為0.05 mm(含氣缸及齒形帶等),則根據式(7)得出σ設備精度:x為±0.5 mm,σ設備精度:y為±0.55 mm,同時,P1及P2點在車身上對稱,斜率正切值K為0.04,即而可得σS_P1及σS_P2為±0.57mm,據式(13)可得到能力值Cm_P1=2.28,Cm_P2=3.8。Cm_P1及Cm_P2都大于C_20,可得出P1及P2兩點在間隙值是穩定的。

同時從數據可以看到P1點的間隙波動量較P2點明顯更大。進行復盤時,初步判斷原因為P1點所在一側,設備圍欄與車身距離較近,給測量預留空間較小,測量難度較大,測量時測量人員易倚靠車身,造成該側測量值出現擾動因素。

綜上所述,對風擋、全景天窗全自動化涂膠安裝設備的能力分析及驗證工作中,通過文中設備能力計算模型,可得出設備穩定性能力值,而由于該值較難進行實際測量,通過匹配能力計算模型,將該設備能力值轉化為實際安裝的間隙匹配的波動范圍,最后通過匹配質量的穩定性測試方法,實現對設備能力的驗證。