側圍外板沖壓成形仿真及影響因素分析

張新穎 余天明,2 栗彬琦 崔岸,2

(1.吉林大學 汽車工程學院,長春130022;2.吉林大學 汽車仿真與控制國家重點試驗室,長春130022)

1 前言

汽車車身覆蓋件與底盤、發動機、電子電器是汽車的四大組成部分[1],其中車身覆蓋件具有材料薄、形狀復雜、結構尺寸大、表面質量要求高等特點[2-3],是汽車整體性能和質量的重要決定因素之一,它的設計和生產更是汽車整個開發過程的關鍵,很大程度上決定了開發周期和成本[4]。

隨著有限元技術和計算機技術的高速發展,尤其是沖壓模擬軟件的開發和應用,縮短了沖壓工藝方案鎖定周期,使得生產中的試驗次數大大減少,降低了研發成本,縮短了生產周期,極大提高了汽車制造的生產效率[5-6]。

2 側圍外板工藝補充設計

在進行沖壓工藝和模具設計時,首先必須確定沖壓方向,保證覆蓋件能夠順利成形。在拉深工序中,確定沖壓方向應考慮能使凸模順利進入凹模,且進入拉深件的所有角落,因此要使凸模與毛坯接觸面盡量大,接觸面位于沖模中心,使進料阻力均勻。本研究選擇的沖壓方向如圖1所示。

圖1 沖壓方向示意

工藝補充指為了順利拉深成形出合格的制件,在沖壓件的基礎上所添加的材料,用以滿足拉深、壓料面和修邊等工序的要求。

工藝補充分為內工藝補充和外工藝補充。如圖2所示,其中外工藝補充包括拉深部分的補充和壓料面兩部分。

圖2 兩種工藝補充示意

壓料面是凹模圓角半徑以外的部分毛坯,壓邊圈將拉深坯料壓緊在凹模壓料面上。在凸模對坯料開始拉深前,壓邊圈將坯料壓緊在凹模壓料面上。

如圖3所示,在成形過程中,需要保證拉深方向和壓料面的相對位置合理,這樣壓料面才會更好地發揮功能。

圖3 壓料面與成形方向的相對位置

對于拉深工藝,凸模與壓料面應滿足一定的長度關系,如圖4所示。在成形過程中,壓料面的存在會使板料在凸模接觸到它時處于一種張緊的狀態,從而能夠很好地貼在凸模上并進入到凹模中,否則容易起皺。

圖4 壓料面與凸模之間的長度關系

某款商用車側圍外板本身不具有對稱性,所以拉深過程中各部位受力不均勻,因此采用雙件拉深的方法,將零件對稱布置,采用一模倆件的生產模式,在距離外板邊緣25 mm處建立對稱面,將原模型對稱并將對稱后的兩半零件連接起來,如圖5所示。

圖5 對稱完成后的零件

工藝補充完成后,沖壓后得到的工件形狀如圖6所示。

圖6 工藝補充完成示意

3 側圍外板沖壓成形仿真

側圍外板的材料為厚度1 mm的DC04,力學性能見表1。

表1 DC04材料力學性能

3.1 網格的劃分

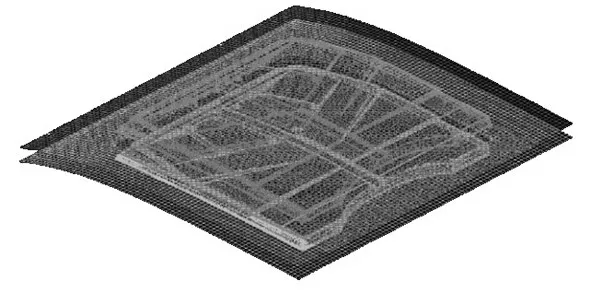

由于Dynaform對網格的質量要求比較高,為保證仿真的精度,采用專業的有限元前處理軟件Hypermesh進行網格劃分。

由于零件尺寸較大,為減少網格數量,網格最大尺寸設置為30 mm,并采用三角形與四邊形網格聯合劃分。最后,凹模劃分完成的網格如圖7所示。凸模、壓邊圈、板料的網格劃分步驟與凹模類似。

圖7 凹模網格劃分結果

3.2 基于Dynaform的側圍外板仿真前處理

首先將凹模、凸模、壓邊圈、板料劃分完網格后的模型導入到Dynaform軟件中,導入后模型如圖8所示。

圖8 導入模型

板料成形的設置如下。

a.板料的厚度設置為1 mm,單動拉深,凹模在上,凸模在下,凹模向下運動。

b.鋼材之間的摩擦系數通常在0.1~0.15之間,本次仿真中選用軟件的默認值0.125。

沖壓過程分為兩步,第一步是壓邊工序,凹模向下運動與壓邊圈閉合,將凹模的速度設置為2 000 mm/s。

第二步是拉深工序,凹模跟壓邊圈一起往下運動與凸模閉合,將凹模運動速度設置為5 000 mm/s,運用經驗公式(1)計算理論壓邊力的值。

式中,P為壓邊力;A為壓邊圈的面積;p為單位壓邊力。

由CATIA計算得A=1.459 m2,查沖壓手冊可知,單位壓邊力p一般為2.5~3.0 MPa,本研究取p=2.9 MPa,經計算得理論壓邊力P=4 231.1 kN,依此參照,將仿真中壓邊力的初始值設置為略小一些的4 150 kN。

各項參數設定完成后預覽模具的運動情況,觀察凸凹模之間是否完全閉合,從而檢查設定過程有無錯誤。

4 沖壓工藝參數對仿真結果的影響

利用Dynaform的后處理軟件打開*.d3plot形式的結果文件,將凸模、凹模、壓邊圈隱藏,觀看板料在成形過程中的動畫及成形極限圖與厚度分布圖,如圖9所示。

圖9 第1次仿真結果

從成形極限圖中可以看出,拉深過程中在外板下側的兩個尖角處已經出現了破裂區,且在厚度圖中顯示最薄處厚度為0.547 mm,減薄率45.3%,不能滿足零件的使用要求。

出現上述問題的原因主要是此部分拉深深度較大,而且處于凸凹模的直角處,進料阻力較大,所以板料被過分拉深直至拉裂。

為解決拉裂的問題,需要重新選取工藝參數。

a.為減小進料阻力,將壓邊力減小至3 000 kN,仿真結果如圖10所示。減小壓邊力后仍存在拉裂,但還未起皺。

圖10 壓邊力3 000 kN仿真結果

b.繼續減小壓邊力至2 000 kN,仿真結果如圖11所示。減小壓邊力并未改善拉裂問題,且如果繼續減小壓邊力可能會導致起皺。

圖11 壓邊力2 000 kN仿真結果

c.由于壓邊力的減小對拉裂情況的改善不是很明顯,且壓邊力不能過小,所以將壓邊力設置為初始值,在壓邊圈上設置四段等效拉深筋,拉深筋分布圖如圖12a所示,采用半圓形拉深筋,該拉深筋的高度設置為4 mm,圓角半徑為4 mm,根據板料厚度和材料計算出阻力大小的經驗值,這個力是完全鎖模力值,為435.0 N,拉深筋的阻力系數值為20%,仿真結果如圖12b、圖12c所示。可以看出增設拉深筋之后,進料情況得到改善,拉裂部分面積減小。

圖12 增設拉延筋后壓邊力4 150 kN仿真結果

d.繼續將壓邊力減小至3 000 kN,仿真結果如圖13所示,從成形極限圖可以看出沖壓結果得到改善,但是在零件的邊角部分仍有破損,從厚度分布圖看到,變形后最薄處的厚度為0.609 mm,減薄率為39.1%,根據經驗判斷這部分在生產中會出現破裂現象,最厚處厚度為1.145 mm,增厚率14.5%,增厚的部分基本為工藝補充部分,在拉深和整形之后會修邊去掉。

圖13 壓邊力3 000 kN仿真結果

e.由于第5次仿真零件最薄處為0.609 mm,超過合理的最大減薄率30%,將壓邊力減小為1 800 kN,仿真結果如圖14所示。

圖14 壓邊力1 800 kN仿真結果

這次仿真結果顯示在壓邊力減小之后,不僅沒有了拉裂的部分,且零件最薄處為0.704 mm,減薄率也得到了改善,少量起皺部分分布在法蘭區域,滿足生產要求。

通過上述多次仿真,可以看出工藝參數對沖壓成形仿真結果的影響,單純的減小壓邊力對拉裂情況的改善不大,而且由于壓料面形狀特殊,壓邊力過大會導致板料產生褶皺,增設拉深筋可以改善材料的流動狀況以及板料的成形情況。

5 結束語

側圍外板是車身大型外覆蓋件,對沖壓成形要求比較高,利用Dynaform軟件對側圍外板進行沖壓成形仿真,通過選取合適的壓邊力、增設拉深筋,避免了生產過程中可能出現的拉裂、起皺的問題。

有限元數值仿真技術在車身上的應用已經越來越廣泛,數值仿真技術可以模擬零件沖壓成形過程,檢查可能發生的缺陷,從而進行改良設計,減少了試驗時間與設計成本,對實際的生產過程具有指導作用。