改善熱軋降塵效率的霧化參數(shù)分析*

王重陽,趙 剛,肖駿松,鄭睿鑫

(1.武漢科技大學 冶金裝備及其控制教育部重點實驗室,湖北 武漢 430081;2.武漢科技大學 機械傳動與制造工程湖北省重點實驗室,湖北 武漢 430081)

0 引言

近年來,隨著帶鋼軋制產(chǎn)能逐步釋放,熱軋車間氧化鐵皮粉塵污染加劇,這種可入肺顆粒物不僅造成工作人員的安全問題,還會沉降到鋼帶表面并被軋輥壓入,導致產(chǎn)品出現(xiàn)質(zhì)量問題。針對軋制粉塵污染問題,國內(nèi)外鋼鐵企業(yè)進行不同程度的熱軋降塵技術(shù)改造。鞍鋼1780等鋼廠采用噴液降塵技術(shù),由于常規(guī)噴淋液滴粒徑過大,而氧化鐵皮粉塵顆粒較細,液滴與粉塵發(fā)生彈性碰撞,無法完成捕捉,降塵效果欠佳[1]。噴淋水耗用量大,且大量液滴落在鋼板上導致帶鋼表面溫降加大,影響熱軋帶鋼質(zhì)量。其他降塵方法,如寶鋼2050采用干式降塵、寶鋼1580采用濕式電降塵、濟鋼熱軋廠精軋機液壓降塵,其技術(shù)改造和使用成本高,耗電量大[2-3]。

德國萊克勒公司率先在鋼鐵企業(yè)熱軋領(lǐng)域使用霧化降塵技術(shù)。噴霧降塵技術(shù)[4]是利用霧化的細小粒徑液滴來捕捉粉塵,以有效提高降塵效率,降低鐵皮灰發(fā)生率,提高帶鋼產(chǎn)品成材率。隨后美國斯普瑞公司[5],開始研發(fā)氣液兩相混流噴霧降塵技術(shù),并在天津、新余等國內(nèi)鋼鐵企業(yè)有少量應(yīng)用。目前存在的主要問題是降塵效能不穩(wěn)定,降塵效果不理想。

國內(nèi)外研究人員對噴霧降塵機理的研究,主要集中于無組織粉塵排放防治領(lǐng)域,多見于煤炭、倉儲行業(yè)的降塵技術(shù)研究[6]。為揭示液滴與粉塵的碰撞、捕集效應(yīng),張安明等[7]對高壓噴霧的降塵機理進行建模研究,效果較好,但要實現(xiàn)噴霧高壓條件需要消耗大量的電能,且對噴霧系統(tǒng)零部件有很大的沖擊,造成消耗嚴重的問題;樊建人等[8]則運用氣固兩相流建立顆粒與顆粒的碰撞模型,較好地解決了單相高壓噴霧的壓力問題;Tanthapanichakoon等[9]通過大量實驗得到噴嘴霧場的粒度分布經(jīng)驗公式,但未深入揭示2相噴霧中的氣壓、液壓以及噴嘴口徑等技術(shù)參數(shù)對霧滴粒徑和降塵效率的影響規(guī)律,且研究的粉塵成分以煤炭和Si化合物為主,與氧化鐵皮粉塵性質(zhì)差異很大。目前關(guān)于兩相流噴霧技術(shù)機理的研究[10-11],多以常溫工況條件下的塵粒捕集效率估算方法和模型研究為主,而氧化鐵皮粉塵屬高溫環(huán)境下的粉塵顆粒,高溫下霧滴的蒸發(fā)以及存活時間會影響降塵效率。

本文對熱軋氣液2相霧化降塵效率進行研究,分別分析單一霧化因素和多因素耦合下對降塵效率的影響規(guī)律,結(jié)合高溫對霧滴存活時間的影響,分析得到一組最優(yōu)的2相霧化壓力參數(shù),為提高熱軋機霧化降塵效果提供理論依據(jù)。

1 噴霧降塵效率的數(shù)學模型

噴霧降塵主要是霧滴與粉塵顆粒的碰撞捕集和凝結(jié)沉降,對粉塵沉降量影響較大的因素主要有以下7個[12]:霧滴與粉塵的相對速度、粉塵濃度、空間含液量、捕集區(qū)截面積、霧滴截面積、霧滴體積以及單個液滴的捕塵效率;前研究學者通過建立數(shù)學模型,推導出降塵效率公式,如式(1)~(2)所示[13]:

η=1-

(1)

U=Ud-Ug

(2)

式中:η為降塵效率;U為塵霧的相對運動速度,m/s;Ud為霧滴的運動速度,m/s;Ug為粉塵的流動速度,m/s;Q為霧滴體積流量,m3/s;x為降塵截面內(nèi)噴霧的有效作用長度,m;A為粉塵擴散通道截面,m2;Dc為霧滴粒徑,μm;B為坎寧漢滑動修正系數(shù);dp為粉塵粒徑,μm;ρp為粉塵粒密度,kg/m3;μg為氣體黏度,Pa·s;B0為包括截留和擴散作用的實驗常數(shù)。

對熱軋機煙道粉塵取樣,取300 g灰渣樣,如圖1所示。粉塵試樣經(jīng)過烘干、篩分后,運用鐵礦石硅量的測定、動物膠重量法、重鉻酸鉀滴定法等方法進行軋機煙塵化學成分檢測。測得煙塵化學成分大部分為Fe2O3,F(xiàn)eO和少量的Si,C;除此之外還有少量油份。運用激光粒度分布儀進行檢測得到熱軋粉塵粒徑范圍為0.62~130.37 μm,中位徑為21.73 μm,體積平均徑為26.93 μm,如表1所示。

表1 熱軋粉塵粒徑分布情況

因為熱軋機工作時產(chǎn)生的氧化鐵皮粉塵粒徑大多分布在21~27 μm,僅考慮慣性碰撞捕塵機理[13],所以B0=1,且B=1;鐵皮灰的主要成分包括氧化鐵、碳和硅;因此粉塵粒密度為840 kg/m3,將其視為氧化鐵皮粉塵的密度。軋輥工作面粉塵隨空氣流動速度為1.6 m/s,粉塵擴散通道截面面積約為5 m2;考慮到軋機的排列以及結(jié)構(gòu)因素,在降塵截面內(nèi)噴霧有效作用長度為2 m;熱軋高溫環(huán)境氣體的動力黏度為2.0×10-5Pa·s,因為霧滴的速度遠遠大于粉塵運動速度,這里假設(shè)U=Ud;簡化式(1),如式(3)所示:

(3)

2 影響噴霧降塵效率的主要因素分析

2.1 單因素對降塵效率影響分析

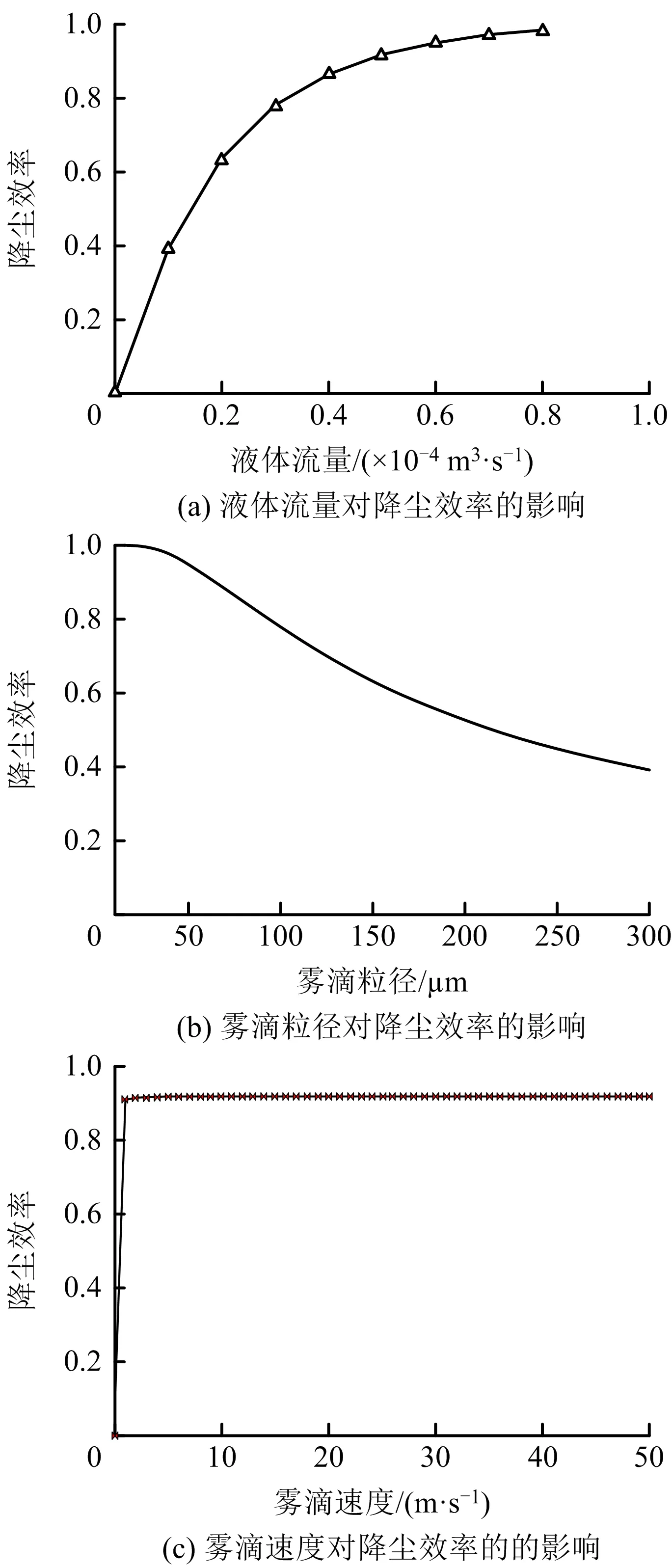

由公式(3)可知,影響降塵效率的主要霧化參數(shù)有液體流量、霧滴粒徑、霧滴速度和粉塵粒徑,因為熱軋粉塵顆粒粒徑范圍一定,這里不做分析。根據(jù)公式(3),運用分析軟件得到單因素降塵效率趨勢,如圖2所示。

圖2 單因素降塵效率趨勢

分析公式(3),得到圖2所示的單一因素對降塵效率的影響趨勢;由圖2(a)發(fā)現(xiàn),隨著液體流量Q的增大,降塵效率增大,當液體流量大于0.5×10-4m3/s時,增大的趨勢逐漸減小;因為隨著液體流量的增加霧滴的數(shù)量在增加,當霧場含水量達到飽和時,繼續(xù)增加霧滴數(shù)量對提高降塵效率的影響不大。由圖2(b)可知霧滴粒徑越小,降塵效率越高,當霧滴粒徑小于100 μm時,對氧化鐵皮粉塵降塵效果較好。而從圖2(c)很容易看出,當霧滴獲得一定的速度后,隨著速度的增大,對降塵效率的影響幾乎不變。總之,從圖2(a)~(c)可以發(fā)現(xiàn)影響降塵效率的關(guān)鍵因素為霧滴粒徑與液體流量。

2.2 不同氣液2相壓力參數(shù)下的霧化結(jié)果

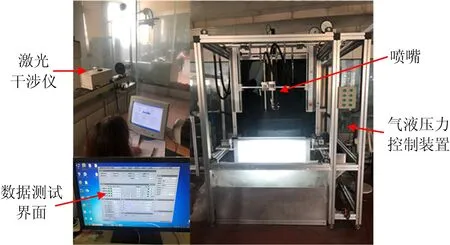

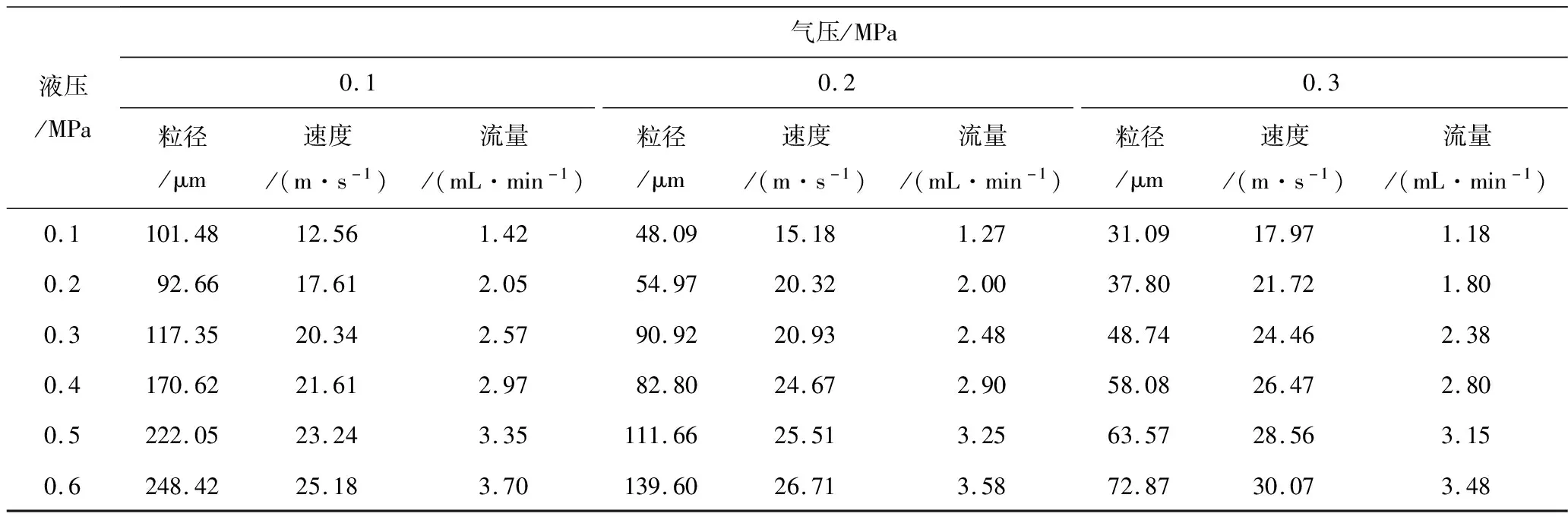

以上是對降塵效率的單一影響因素分析,這些因素通常是由噴嘴結(jié)構(gòu)以及噴霧壓力參數(shù)決定的;選取型號為HPA2.0-120X45J的氣液兩相流霧化噴嘴為研究對象,該噴嘴為內(nèi)混式氣、液霧化噴嘴,噴霧均勻且霧化效果好,多用于噴霧降塵;搭建霧滴粒度測試實驗平臺,如圖3所示;該測試系統(tǒng)包括PLC控制系統(tǒng)、氣泵和液泵、流量計、噴霧集管和激光干涉儀;其系統(tǒng)示意,如圖4所示,實驗中所用的設(shè)備參數(shù)如表2所示。PLC控制通入噴嘴的氣壓與液壓,氣泵與液泵分別經(jīng)過氣路、液路連接2相噴嘴。利用該平臺可以測量液體流量、霧滴速度、霧滴尺寸分布等參數(shù)。根據(jù)參數(shù)控制界面分別設(shè)置氣壓范圍0.1~0.4 MPa,液壓范圍0.1~0.6 MPa,運用激光干涉儀測得不同氣液壓力下的霧滴參數(shù),采用數(shù)據(jù)采集卡記錄數(shù)據(jù),具體數(shù)據(jù)如表3所示。

圖3 霧滴粒度測試系統(tǒng)示意

圖4 霧滴粒度測試系統(tǒng)

表2 實驗設(shè)備參數(shù)

由表3可知,相同氣壓下,隨著液壓的增大液體流量逐漸增加;相同液壓下,隨著氣壓的增大,液體流量反而減小,并且這個趨勢改變迅速。

表3 噴霧壓力對液體流量的影響

不同氣液壓力組合下,霧滴速度的大小范圍為12~31 m/s;結(jié)合單一因素分析結(jié)果,此噴霧速度范圍對降塵效率的影響不大。

相同液壓下,隨著氣壓的增大,霧滴粒徑在減小;相反,相同氣壓下,隨著液壓的增大,霧滴粒徑增大;這是因為氣液2相噴嘴霧化過程中,液體在液壓作用下,先發(fā)生第1次破碎,然后流入混合腔中在壓縮空氣的作用下,液滴發(fā)生二次破碎;氣體壓力越大,二次破碎效果越明顯;而當液壓增加時,進入混合腔的液體流量增加,在相同氣壓作用下,二次破碎效果減弱,噴出的霧滴粒徑相對較大。

2.3 多因素耦合對降塵效率的影響分析

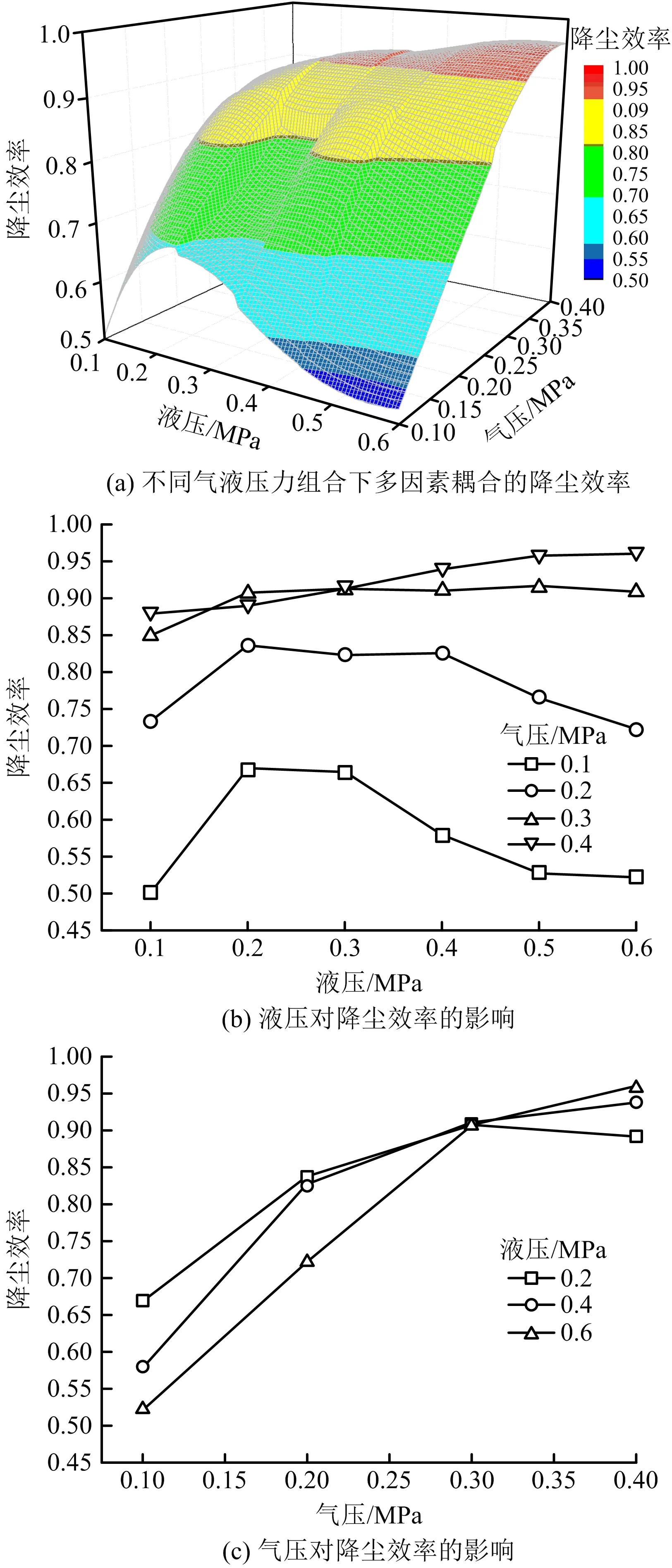

每一組氣液2相壓力參數(shù),對降塵效率單一影響因素液體流量、霧滴粒徑、霧滴速度都有不同趨勢的影響,因此每組氣液壓力作用下,會有3個霧化參數(shù)耦合對降塵效率產(chǎn)生影響;根據(jù)表3不同氣液2相壓力組合下測得的霧滴參數(shù)值,結(jié)合降塵效率計算模型,運用分析軟件得到不同氣液壓力組合下多因素耦合的降塵效率趨勢,如圖5所示。

圖5 多因素耦合降塵效率趨勢

圖5(a)為氣液2相壓力共同作用下的降塵效率三維曲面,可以看出,氣液2相壓力參數(shù)對降塵效率的影響規(guī)律更加復雜,為更直觀地得到氣液2相壓力參數(shù)對降塵效率的影響規(guī)律,截取圖5(a)中的2個切面進行分析,如圖5(b)~(c)所示;從圖5(b)可以看出,低氣壓時,隨著液壓的增大,降塵效率先升高后降低;高氣壓時,隨著液壓的增大,降塵效率持續(xù)增大,沒有出現(xiàn)降低趨勢。因為低液壓時,從進液孔進入的液流量較少,較小的氣壓就能使進入的液體充分破碎霧化,霧滴粒徑減小、數(shù)目增加,降塵效率因而升高;隨著液壓增大,從進液孔進入的液體流量越來越大,較低的氣壓不足以使其充分破碎霧化,噴出的霧滴粒徑變大,降塵效率反而降低。從圖5(c)可以看出,當液壓一定時,隨著氣壓的增大,降塵效率增大,但增大的趨勢逐漸減小,甚至在低液壓時出現(xiàn)降塵效率減小的轉(zhuǎn)折。這是因為氣壓有利于促進霧滴發(fā)生二次破碎,從而促進降塵效率增大,但高氣壓、低液壓時,較大的氣壓會使少量的霧滴破碎過小甚至吹散,不能發(fā)揮降塵作用,因而降塵效率降低。

3 熱軋機噴霧降塵效率討論與分析

熱軋噴霧降塵與煤礦等其他領(lǐng)域噴霧降塵的區(qū)別,除了粉塵的成分不同外,最大的區(qū)別在于熱軋降塵的高溫環(huán)境;霧滴在熱軋高溫環(huán)境下的蒸發(fā)對降塵效率的影響不能忽略[14];從霧化降塵理論可知,霧滴粒徑越小,降塵效率就越高,而小霧滴在霧場中是否能真正發(fā)揮降塵作用,還要考慮其在霧場中的存活時間;考慮到霧滴從噴嘴噴出后可以貫穿整個粉塵擴散通道截面長度以攔截氧化鐵皮粉塵擴散即可認為其能發(fā)揮作用,因為軋機間粉塵擴散通道截面長度2 m,霧滴存活時間通常要大于5 s。

3.1 霧滴存活時間方程

霧滴在熱空氣中運動時,由于空氣和霧滴的溫度不一致,則必然發(fā)生熱傳遞,亦即球形霧滴會在風流的作用下發(fā)生蒸發(fā)、擴散等現(xiàn)象[15]。根據(jù)傳熱傳質(zhì)學理論,可得標態(tài)下液滴表面液向空氣中蒸發(fā)時的換熱系數(shù)的計算公式,如式(4)~(5)所示[16]:

(4)

(5)

式中:α為液滴表面液向空氣中蒸發(fā)時的換熱系數(shù);Nμ為無因次數(shù)群,稱為努謝爾準則;Pr為無因次數(shù)群,稱為普朗特準則;Re為空氣流的雷諾數(shù);λ為導熱系數(shù),J/(m·s·℃);l為氣流與液滴接觸長度,m。

所求的α為非標態(tài)情況,需要進行修正,如式(6)所示:

(6)

式中:ρg為空氣密度,kg/m3;CP為比熱,kJ/(kg·℃)。

則蒸發(fā)液量,亦即質(zhì)流通量的計算公式,如公式(7)~(8)所示:

(7)

(8)

式中:PS為特定溫度下的飽和液蒸汽壓,Pa;A,B,C為常數(shù),分別為18.303 6,3816.44和46.13;T為攝氏溫度,℃;mw為質(zhì)流通量,kg/(m2·h);μ為液蒸氣的分子量;θ為空氣的相對濕度。

則某粒徑液滴在空氣中的存活時間,如式(9)所示:

(9)

式中:t為液滴在空氣中的存活時間,s;ρd為液滴的密度,kg/m3。

3.2 結(jié)果分析

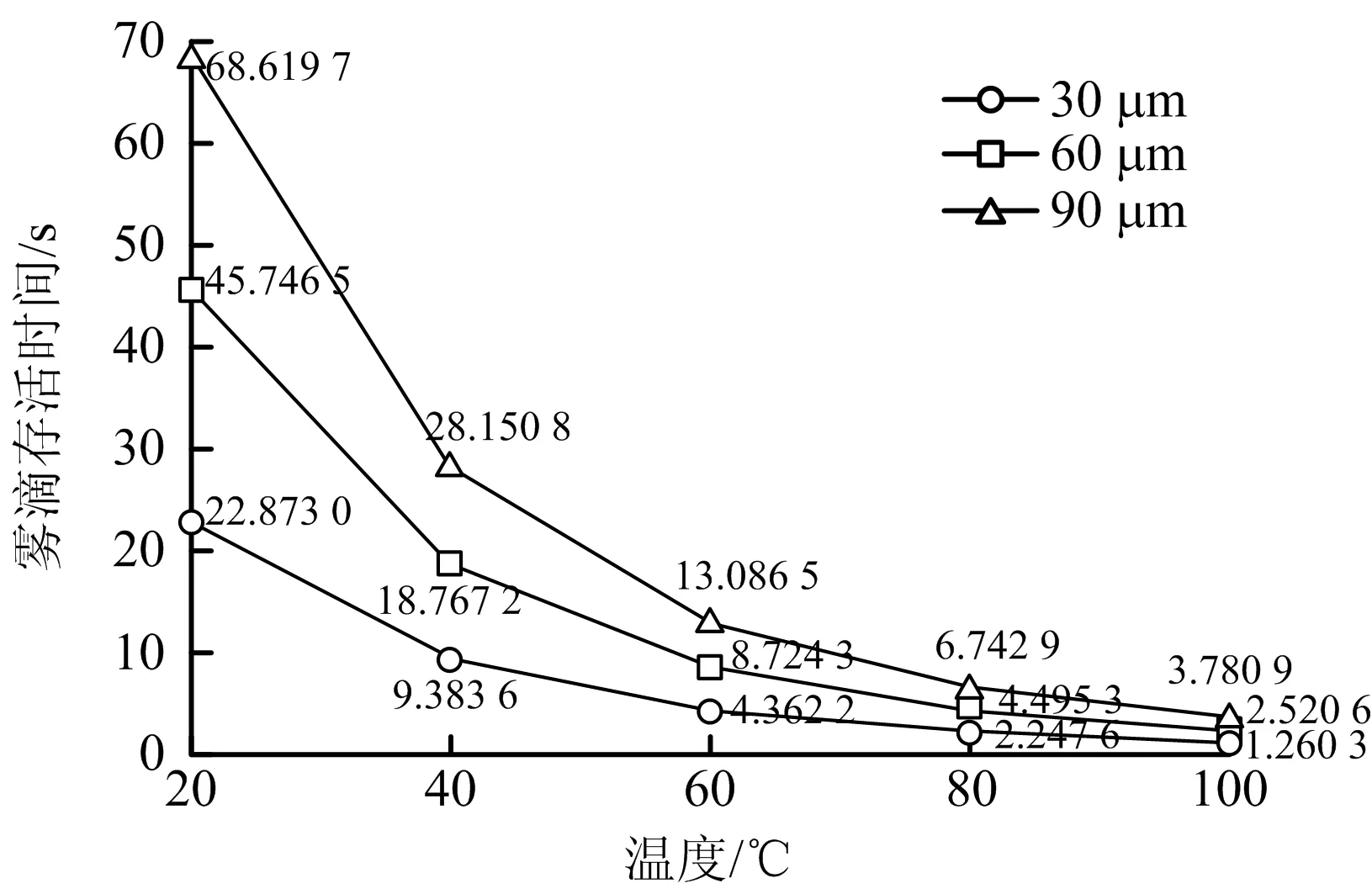

依據(jù)霧滴蒸發(fā)理論,得到不同粒徑的霧滴在不同溫度下的存活時間,如圖6所示。

圖6 霧滴存活時間

由圖6可知,霧滴半徑越大,其蒸發(fā)時間越長,存活時間越久。半徑為30,60,90 μm的霧滴在環(huán)境溫度為20 ℃下存活時間均大于20 s;隨著環(huán)境溫度的增高,霧滴的存活時間呈近似指數(shù)關(guān)系下降。霧滴粒徑增大,其蒸發(fā)緩慢,存活時間延長。因此結(jié)合霧滴存活時間的研究,在熱軋高溫環(huán)境中,霧滴半徑在60~90 μm較為合適,存活時間在5 s以上。

結(jié)合圖5,當氣壓大于0.3 MPa,液壓大于0.35 MPa時,粒徑為21~27 μm的氧化鐵皮粉塵沉降效果最佳,降塵效率均能達到90%以上;考慮到霧滴的蒸發(fā)以及存活時間,最終得到最優(yōu)的2相參數(shù)氣壓為0.3 MPa,液壓為0.5 MPa,此時平均霧滴粒徑為63.57 μm,降塵效率為91.57%。依據(jù)分析結(jié)果,在某鋼廠熱軋生產(chǎn)現(xiàn)場安裝噴霧系統(tǒng),分別在軋輥兩側(cè)以及機架上方安裝粉塵濃度檢測儀,多次檢測有無噴霧狀況下熱軋車間環(huán)境粉塵濃度值,計算降塵效率,取得較好的效果。

4 結(jié)論

1)分析熱軋機降塵效率數(shù)學模型可知,液體流量、霧滴粒徑對降塵效率影響較大,霧滴速度對降塵效率的影響較小。

2)在熱軋高溫降塵截面內(nèi),考慮到霧滴的存活時間,要保證降塵效率,霧滴粒徑不能小于60 μm。

3)結(jié)合噴霧降塵理論和高溫環(huán)境的影響,對熱軋機降塵,最優(yōu)的2相霧化參數(shù)為氣壓0.3 MPa、液壓0.5 MPa,此時平均霧滴粒徑為63.57 μm,降塵效率為91.57%。

4)高溫下霧滴與粉塵的碰撞規(guī)律、熱動力學效應(yīng),以及捕集后粉塵去向的研究,均有待深入探討。