基于物聯網的高危產業生產事故隱患監測及預警系統的研發

張國玲,亓文斌

(1.河北省特種設備監督檢驗研究院滄州分院,河北滄州,061001;2.滄州職業技術學院,河北滄州,061001)

0 引言

所謂“安全生產”,是指在生產經營活動中,為了避免造成人員傷害和財產損失的事故而采取相應的事故預防和控制措施,保證生產經營活動得以順利進行的相關活動。是指采取一系列措施使生產過程在符合規定的物質條件和工作秩序下進行[1],有效消除或控制危險和有害因素,使生產經營活動得以順利進行的一種狀態。

隨著物聯網(IOT)技術的發展,通過各種信息傳感設備,如傳感器、射頻識別(RFID)技術、紅外線感應器、激光掃描器、氣體感應器等各種裝置與技術,可實時采集任何需要監控、連接、互動的物體或過程,采集其光、熱、電、力學、化學、生物、位置等各種需要的信息,其目的是實現物與物、物與人,所有的物品與網絡的連接,方便識別、管理和控制。

開發一種將物聯網技術運用到高危產業生產事故隱患的監測及預警系統,實現對高危產業生產事故隱患的監測及預警是本課題組的研究目的。

1 應用環境及技術分析

滄州市石油和化學工業發展歷史悠久,經過多年的發展已經形成了包括石油化工、鹽化工、煤化工和精細化工等在內的完整的生產體系,成為滄州市工業經濟最重要的支柱產業。

石油化工行業屬于高危產業,其具有顯著的特殊性,

(1)化工行業危險物品較多,火災危險性級別高,發生事故后極易造成重大人員傷亡和財產損毀。

(2)使用危險物品多,事故易造成環境污染和火災發生。

(3)危險物品多,火災情況復雜,滅火救援難度大,加大救援人員的危險性。

針對以上特點,進行歸納總結。可知本監測及預警系統主要監測的重點在于特種設備、專用設備、工業流程、規范操作和生產環境幾個主要方面。通過各種類型的傳感器獲取如溫度、壓力、振動、電壓、電流及濃度等相關參數從而獲得各種設備或介質的工作狀態;同時通過對環境溫度、濕度、風向、風速以及氣壓的監測獲取生產環境的實時數據;再有就是引入機器視覺技術,通過對人員或設備的異常現象進行分析并作出預判,避免不安全行為導致的后果。

物聯網是新一代信息技術的重要組成部分。顧名思義,物聯網就是物物相連的互聯網。這有兩層意思:其一,物聯網的核心和基礎仍然是互聯網,是在互聯網基礎上的延伸和擴展的網絡;其二,其用戶端延伸和擴展到了任何物品與物品之間,進行信息交換和通信,也就是物物相息。

2 監控系統結構設計和制作

■2.1 系統需求分析

通過調研高危產業生產安全事故的種類,并結合本地區產業結構的實際情況,設計實現多種實用功能,保障本系統針對高危產業的生產事故隱患的監測和預警發揮應有的功能[2],設計技術指標及實現功能如下:

首先,實時監測生產設備,通過各種類型的傳感器獲取如溫度、壓力、振動、泄漏電流等安 全相關的參數,并記錄存儲相關數據及預警;

其次,實時監測生產環境,如溫度、風向、風速、大氣壓強、相對濕度、粉塵濃度等參數 ,并記錄存儲相關數據;

再次,通過基于物聯網的機器視覺技術,對操作人員的異常現象進行分析,針對分析結果進 行預判,避免人的不安全行為導致的后果;

最后,政府監管部門可以利用物聯網提供的數據及時了解各個企業的安全生產現狀,對其安全監管做出指導。

■2.2 系統設計方案

監控系統的整體設計方案包括系統的基本處理流程、系統的組織結構、模塊劃分、功能分配、接口設計、運行設計等。

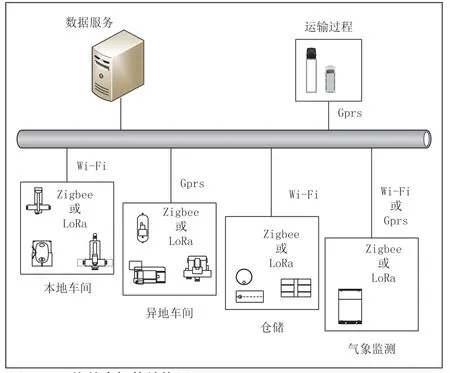

本系統的網絡基本拓撲結構如圖1所示。

圖1 網絡基本拓撲結構圖

本系統可采用多種組網技術混合的方式,針對生產流程和生產環境的實際情況進行靈活配置。

針對傳輸距離不超過100米且數據流量較小的子節點如溫度傳感器、壓力傳感器、應力傳感器等,可采用Zigbee技術和導線傳輸的組網方式[3]。

針對數據流量大,且傳輸距離不超過500米的子節點如機器視覺應用節點,可采用Wi-Fi技術配合Zigbee、LoRa技術或導線傳輸進行組網。

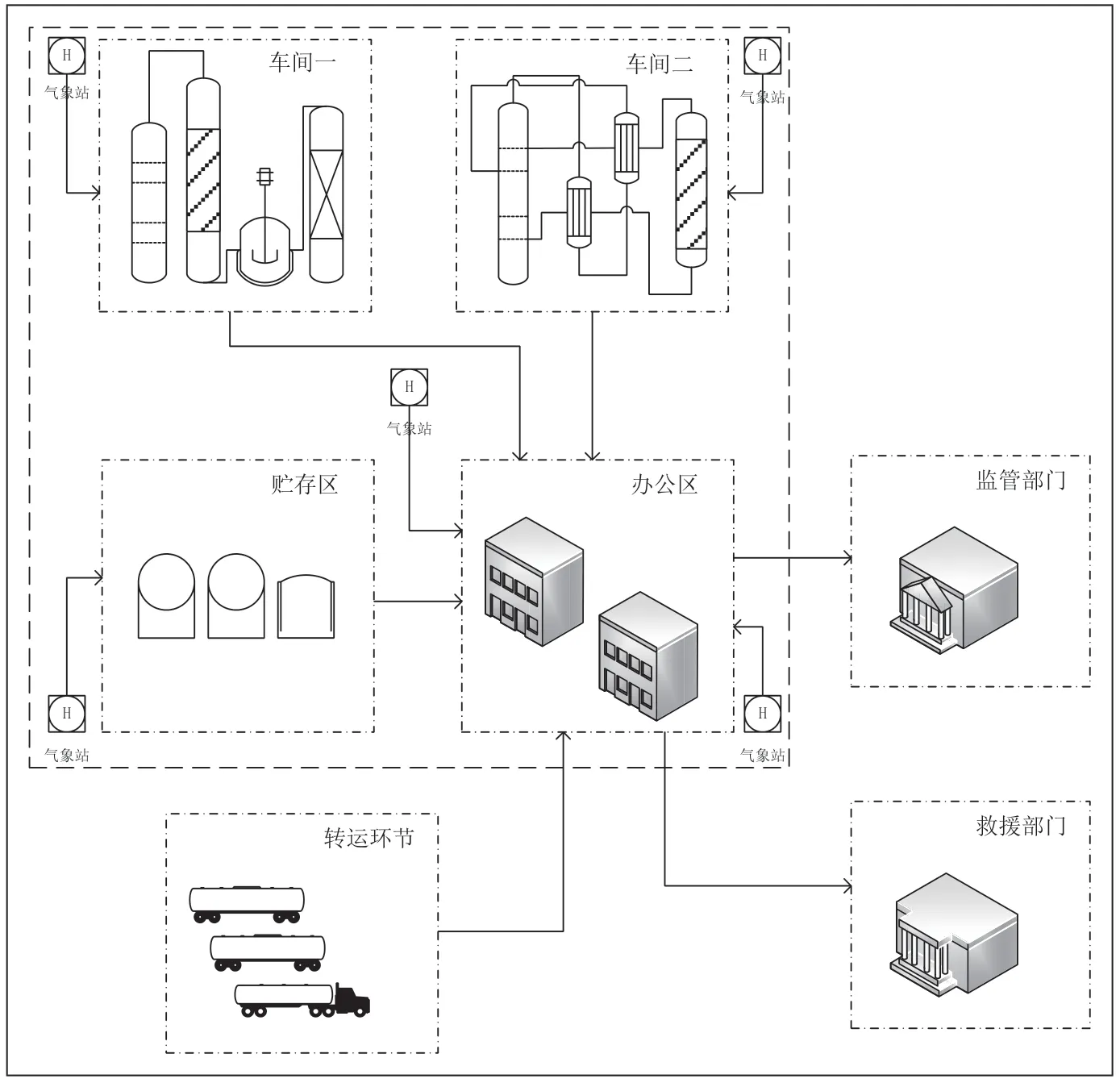

圖2 信息結構模型圖

針對跨區域或異地的監控節點,可采用Gprs、4G或5G移動通訊技術配合其他組網方式,從而達到跨區域或異地監測預警。

■2.3 系統硬件搭建

傳感器與MCU采用I2C總線進行數據傳輸,其優點是數據吞吐量大并且由于其為兩線制串行總線,可大大減少PCB的復雜程度。

I2C是由Philips公司開發的一種簡單、雙向二線制同步串行總線。它只需要兩根線即可在連接于總線上的器件之間傳送信息。

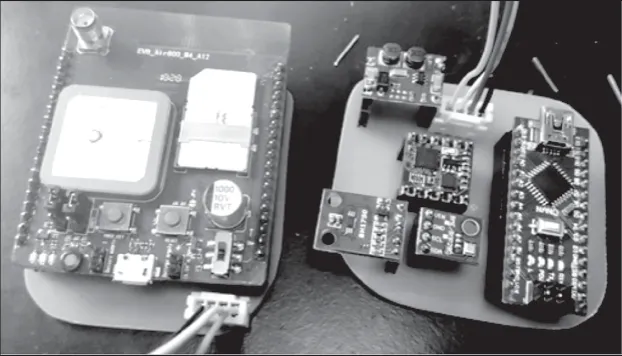

根據MCU與傳感器的選型和通訊方式和系統原理驗證試驗的測試結果,采用完全開源的立創EDA系統設計PCB板。

圖3 ESP8266配合RDA8955樣板圖

■2.4 系統軟件開發

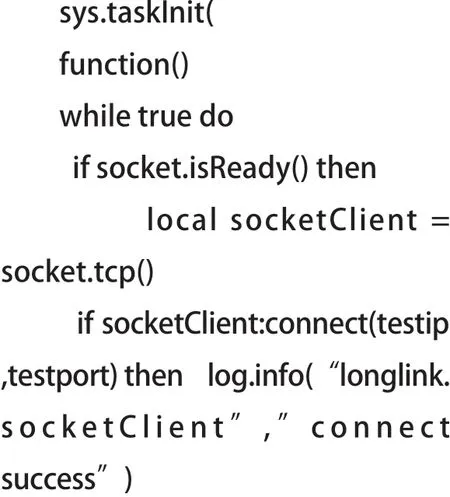

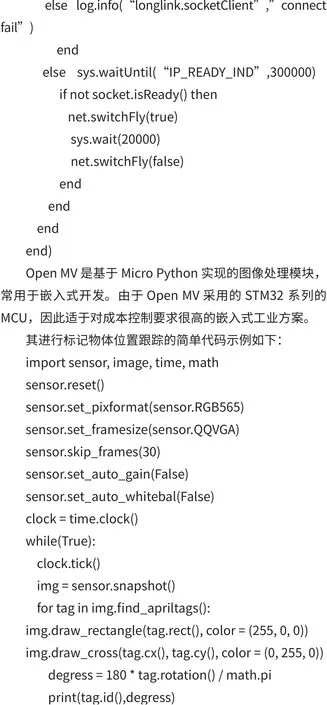

針對選用的基于NODEMCU固件的ESP8266 MCU和基于OpenLuat固件的RDA8955 MCU,采用輕量級的腳本語言“Lua”進行主程序開發。

Lua是一種小巧的腳本語言,其設計目的是為了嵌入應用程序中,從而為應用程序提供靈活的擴展和定制功能。最重要的是一個完整的Lua解釋器不過200k,在目前所有腳本引擎中,Lua的速度是最快的,并且同時具備很高的執行效率。

其進行socket連接的簡單代碼示例如下:

■2.5 系統整合與部署

本系統在行業內的應用應結合監測目標企業實際生產流程中各個監測節點的情況靈活配置。

在其工藝流程中的關鍵節點配置相應參數采集裝置,以獲取設備運行中的相關安全參數。相應的傳感器,可根據實際情況進行調整。可使整套監測預警系統獲得設備運行時的相應參數,從而根據設定的閾值進行判斷,整體生產過程是否在可控范圍之內。同時根據生產企業實際的地理布局,將各個生產環節通過物聯網有機的結合在一起,使整個生產、貯存及運輸過程全部處于本系統的監測之內。并且通過廣域網,將涉及安全生產因素的設備運行參數直接報送政府監管部門和緊急救援部門。

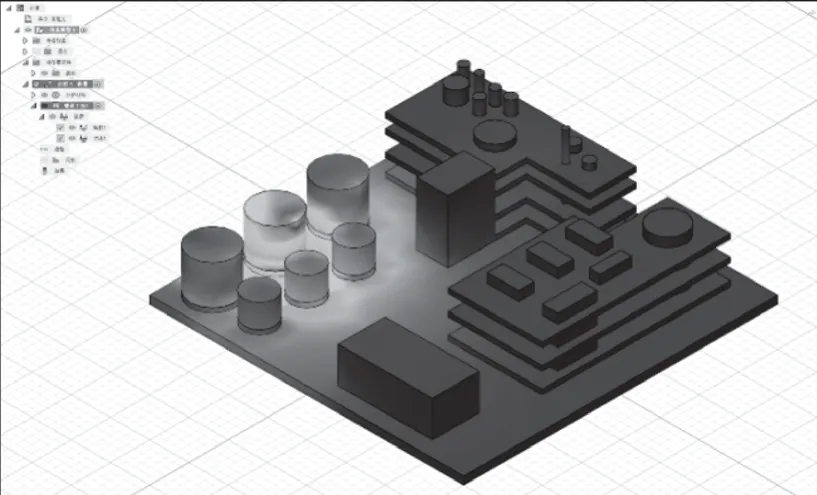

3 監測預警系統測試和驗證

本系統在設計定型之后,通過采用計算機仿真模擬的方式進行了大量的驗證。通過驗證數據可知本系統針對高危行業的生產安全有著較大的促進作用[4]。本系統實現了以下技術關鍵點:

(1)實時監測生產設備,通過各種類型的傳感器獲取如溫度、壓力、振動、泄漏電流等安全相關的參數,并記錄存儲相關數據及預警。

(2)實時監測生產環境,如溫度、風向、風速、大氣壓強、相對濕度、粉塵濃度等參數,并記錄存儲相關數據。

(3)通過基于物聯網的機器視覺技術,對操作人員的異常現象進行分析,針對分析結果進行預判,避免人的不安全行為導致的后果。

圖4 有限元仿真結果圖例

4 結論

由于本系統涉及問題方面大、涵蓋內容多,且研究小組人力資源和經濟資源有限,因此本系統在現階段難免還存在各種問題。

但是通過研究小組的不懈努力和相關合作單位的大力支持,本系統已經在實現原理和實際開發部署方面取得了很大的成果。但是,本監測預警系統距離實際場景的應用還存在一定的距離,研究小組日后還有很多的研究工作需要繼續進行,爭取能早日將該系統引入到實際生產應用中去,使其產生較大的社會效益和經濟效益。