芳綸蜂窩夾層結構復合材料隔聲性能實驗

羅竹輝,賈金榮,周 洲,李 濤,劉 磊

(1.湖南工業大學機械工程學院,湖南株洲412007;2.株洲時代新材料科技股份有限公司,湖南株洲412007)

芳綸蜂窩夾層結構復合材料具有重量輕、強度高、阻燃性能優良、抗沖擊性能好、耐腐蝕等優點,已被廣泛應用于飛機、高速列車等運載工具的內外飾板中[1–2],內外飾板是運載工具阻隔外部噪聲的主要構件,隨著運載工具速度的不斷提升,外部噪聲也隨之不斷增大,而人們對內部噪聲舒適性的要求卻越來越高[3],因此,芳綸蜂窩夾層結構復合材料隔聲性能研究成為一個重要課題。

國內外研究人員對夾芯材料為實心材料、泡沫材料和鋁蜂窩材料的夾層結構復合材料的隔聲性能進行了大量研究[4–8],在芳綸蜂窩夾層結構復合材料隔聲性能研究方面,Rajaram 等[9]對用于商用飛機地板的芳綸蜂窩夾層結構復合材料的隔聲性能進行了測試,發現芯材剪切模量是最大的影響隔聲性能因素。Grosveld 等[10]為了提高芳綸蜂窩復合材料的隔聲量,去除部分芯材以減小板的彎曲剛度,進而增大復合材料的吻合效應頻率以提高隔聲性能。

對于芳綸蜂窩夾層結構復合材料而言,材料和結構不同時,力學性能和隔聲性能也會不同,目前的研究主要集中于力學性能[11–12]。本文采用消聲室-混響室隔聲性能測試方法,對不同設計參數芳綸蜂窩夾層結構復合材料隔聲性能進行實驗研究,得到其隔聲性能影響因素和影響規律,以期為芳綸蜂窩夾層結構復合材料隔聲性能的設計和優化提供依據。

1 實驗材料及方法

1.1 實驗材料

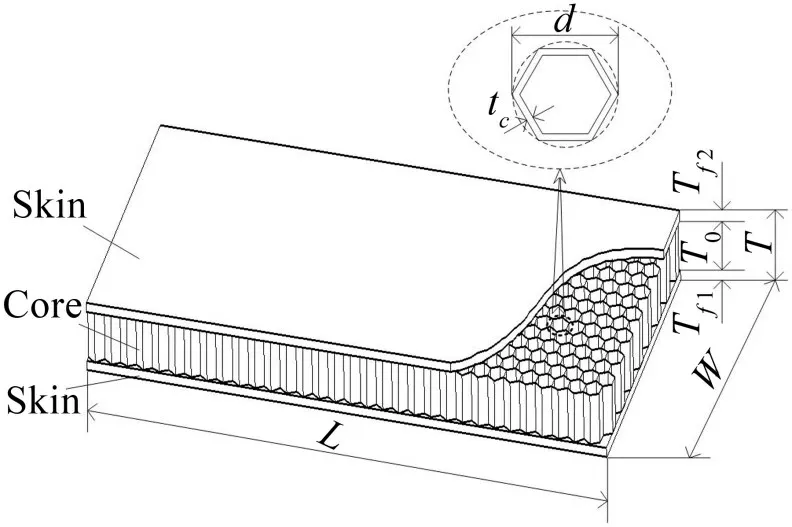

實驗所用芳綸蜂窩夾層結構復合材料(為了敘述簡便,后文簡寫為芳綸蜂窩復合材料)由株洲時代新材料科技股份有限公司生產,部分實驗材料實物如圖1所示。芳綸蜂窩復合材料結構如圖2所示,由兩側面板與正六邊形芳綸蜂窩芯材組成夾芯結構。在應用芳綸蜂窩復合材料時,除面板材料外,一般通過以下設計參數的改變來調控復合材料的性能,主要是兩側面板厚度Tf1和Tf2、芯材厚度Tc、蜂窩孔格正六邊形外接圓直徑d、芯材密度rc(密度通過浸膠過程進行控制)。為了研究設計參數對芳綸蜂窩復合材料隔聲性能的影響,設計并試制了表1 所示的10 種復合材料板材試樣,后文“板A”表示表1 中A類板材,依此類推。表中板A為對比基準板,其主要參數如面板厚度和整體厚度等根據其在高速列車內裝地板上應用時的常用尺寸設計。試樣為平面板材,長度L和寬度W均為830 mm,蜂窩芯材所用蜂窩紙厚度tc均為0.05 mm,表中同時給出了應用時受關注的兩個重要參數:整體厚度T和面密度l,表中面密度為實際測試數據。

表1 實驗樣件參數

圖1 芳綸蜂窩夾層結構復合材料板試樣

圖2 芳綸蜂窩夾層結構復合材料板結構

1.2 實驗方法

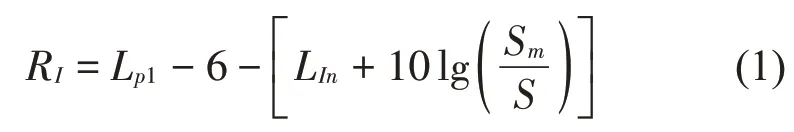

實驗依據GB/T 31004.1–2014進行[13],在株洲時代新材料科技股份有限公司的混響室-消聲室中進行測試。圖3 為實驗示意圖,試件安裝在混響室與半消聲室之間的窗口上,試件邊沿與窗口之間用專用測試工裝夾緊,并用膠泥密封。混響室內由兩個無指向性聲源產生擴散聲場,半消聲室作為受聲室。在混響室內用6個傳聲器測量混響聲場的平均聲壓級Lp,在半消聲室內用掃描法測量試件表面法向平均聲強級LIn,由式(1)計算隔聲量RI。

圖3 混響室-消聲室法隔聲性能測試示意圖

式中:Sm為測量面的總面積;S這被測試件的總面積。

由于不同頻率下復合材料的隔聲量不同,實驗中測試100 Hz~6 300 Hz 范圍內1/3 倍頻程中心頻率點的隔聲量。

2 結果與討論

2.1 計權隔聲量

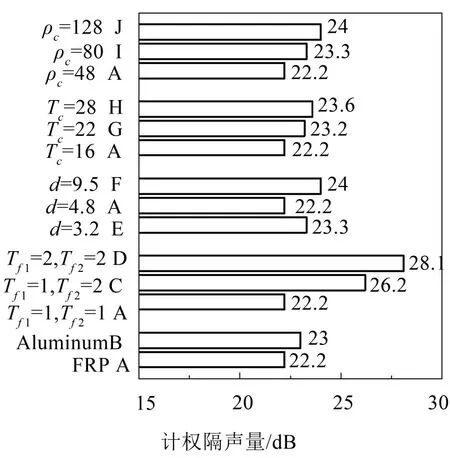

材料和構件的隔聲性能隨頻率變化,為了從整體上對不同芳綸蜂窩夾層結構復合材料的隔聲性能進行評價,選取ISO717–1–2013 定義的計權隔聲量Rm作為復合材料隔聲性能評價的單值指標,通過實驗得到10種復合材料計權隔聲量如圖4所示。

圖4 復合材料板計權隔聲量

由圖4 可知,從計權隔聲量這一單值評價指標來看,改變設計參數均會對計權隔聲量產生一定的影響。除面板厚度改變會引起面密度較大改變,進而顯著影響復合材料的計權隔聲量外,其余設計參數的改變所導致的計權隔聲量的改變均在1 dB左右。

計權隔聲量的改變通常是重量改變引起的,對于一般材料而言,面密度越大,隔聲量也越大。根據質量定律,聲波垂直入射時,單層均質的隔聲量R0可用式(2)進行計算[14]。

當聲波自0~90°無規入射時,隔聲量Rr為

芳綸蜂窩復合材料計權隔聲量實驗結果與同等面密度均質材料計權隔聲量計算結果對比如圖5所示。由圖可知,計權隔聲量與面密度并非呈完全的線性關系,其中板C、板D 和板F 的計權隔聲量實驗值大于計算值,表明這幾種板材的隔聲效率是較高的。從輕量化的角度出發,希望計權隔聲量測試值與質量定律計算值相比越大越好。

圖5 計權隔聲量與面密度關系

計權隔聲量僅考慮了100 Hz~3 150 Hz 之內1/3倍頻程中心頻率的隔聲量,這個頻率段是大部分板材的質量控制區,面密度對該指標的影響權重會更大,另外,芳綸蜂窩復合材料應用在不同場合時,其噪聲源的頻率特性是不同的,所以計權隔聲量不能全面衡量芳綸蜂窩復合材料的隔聲特性,通常需要結合隔聲量頻率特性曲線進行全面考量,相關分析見后文。

2.2 不同面板材質對隔聲性能的影響

相同厚度的前提下,面板的材質不同,意味著面板的密度、彈性模量等材料屬性不同,通過對比其隔聲曲線,可以分析面板材料屬性對板材隔聲性能的影響。選取常用面板材質為:玻璃鋼(本文所用為玻璃纖維增強環氧樹脂基復合材料)和鋁板,面密度分別為5.23 kg/m2和6.68 kg/m2。兩者隔聲性能曲線如圖6 所示,由圖可知,雖然后者的面密度遠大于前者,但在400 Hz~1 600 Hz 中頻區域的隔聲量基本相當,僅在1 600 Hz 以上的高頻區域和160 Hz 以下的剛度控制區有優勢。如果在使用時關注中頻區域的隔聲性能,玻璃鋼材質面板的芳綸蜂窩復合材料更有優勢一些,當然在實際使用時,需要綜合考慮其它方面的性能。

圖6 不同面板材質復合材料板的隔聲性能曲線

2.3 不同面板厚度對隔聲性能的影響

選用同一種玻璃鋼面板制備的芳綸蜂窩復合材料,僅改變面板的厚度,兩側面板厚度分別為1 mm和1 mm、1 mm 和2 mm 以及2 mm 和2 mm,通過測試得到隔聲曲線如圖7 所示。可以看出,面板厚度增加,隔聲量在整個頻率范圍內全面提高,這主要是由于面板厚度增厚導致整體重量顯著提高所帶來的結果。在應用時,為了提高芳綸蜂窩復合材料的隔聲量,最簡單的方法是加厚面板,但也會增加重量和成本,為了提高隔聲性能和隔聲效率,需要綜合考慮各項設計參數。

圖7 不同面板厚度復合材料板的隔聲性能曲線

2.4 不同蜂窩孔格直徑對隔聲性能的影響

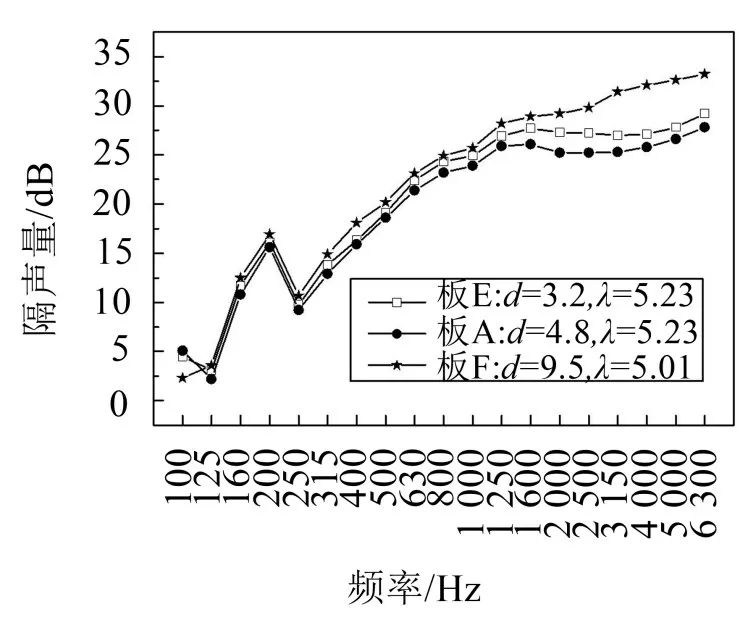

對于面板為1 mm厚玻璃鋼、芯材厚度為16 mm的芳綸蜂窩復合材料,蜂窩孔格外接圓直徑分別為3.2 mm、4.8 mm、9.5 mm 時隔聲性能曲線如圖8所示。

由圖8 可知,蜂窩孔格直徑為9.5 mm 的芳綸蜂窩復合材料,雖然面密度最小,但在全頻范圍內,尤其在1 600 Hz 以上的高頻范圍內,隔聲量均大于孔格尺寸更小的復合材料。這是由于蜂窩芯將兩側面板連接在一起,形成了聲橋,孔格直徑越大,聲橋越少,聲波傳遞越弱,隔聲量反而越大。

圖8 不同蜂窩孔格直徑復合材料板的隔聲性能曲線

蜂窩孔格直徑為3.2 mm 的復合材料的聲橋要多于蜂窩孔格尺寸為4.8 mm的復合材料,但隔聲量卻比4.8 mm的要大,這與上述分析不符。其中原因是:兩者面密度均為5.23 kg/m2意味著孔格直徑為3.2 mm 的蜂窩浸膠量少,蜂窩剛度小,聲橋的聲傳遞效率低,故出現聲橋多但隔聲量卻還要大的情況。

綜合分析以上兩種情況,可知蜂窩芯材對整體蜂窩復合材料的隔聲性能起著重要作用,在滿足剛度要求下,宜選用蜂窩孔格較大的板材。

2.5 不同芯材厚度對隔聲性能的影響

面板為1 mm 厚玻璃鋼,芯材厚度分別為16 mm、22 mm 和28 mm,該芳綸蜂窩復合材料的隔聲性能曲線如圖9 所示。可以看出,在400 Hz 以下的剛度控制區,芯材越厚,板材剛度越大,隔聲量越大。芯材厚度為22 mm與28 mm的芳綸蜂窩復合材料的隔聲曲線在質量控制區基本相同,在2 000 Hz 以上的吻合效應區,芯材厚度為28 mm 的芳綸蜂窩復合材料的隔聲量較其他兩種厚度的都要大。

圖9 不同蜂窩芯材厚度復合材料板的隔聲性能曲線

2.6 不同芯材密度對隔聲性能的影響

對于面板為1 mm 厚玻璃鋼、芯材厚度為16 mm、蜂窩孔格直徑為4.8 mm的芳綸蜂窩復合材料,通過控制其浸膠量多少,可以調控其蜂窩芯材密度,密度分別為48 kg/m3、80 kg/m3和128 kg/m3的芳綸蜂窩復合材料隔聲性能曲線如圖10所示。

圖10 不同芯材密度復合材料板的隔聲性能曲線

由圖10可知,隔聲量在整個頻率范圍內隨著面密度的增加整體往上平移。芯材密度為128 kg/m3的芳綸蜂窩復合材料,相對于其他兩種密度較小的復合材料,隔聲量在1 600 Hz以上有較大的提高。

3 結 語

(1)芳綸蜂窩復合材料設計參數均在一定程度上影響其計權隔聲量,除面板厚度外,其它設計參數改變所導致的計權隔聲量改變均在1 dB左右,計權隔聲量并非與重量呈線性關系,在重量改變較小的情況下,蜂窩孔格直徑、芯材厚度對隔聲頻率特性曲線影響較大。

(2)面板材質、面板厚度和芯材密度主要通過重量影響隔聲性能,重量越大,整個頻率段上特別是在高頻段的隔聲量越大。

(3)蜂窩孔格直徑對隔聲性能的影響較為復雜,直徑為9.5 mm 時隔聲性能最好,在1 600 Hz 以上頻率段尤為明顯,主要原因是蜂窩孔格直徑影響聲橋的密度和剛度。

(4)芯材厚度主要影響400 Hz以下頻率段的隔聲性能,在此頻率段芯材越厚,隔聲量越大。