多故障的電子設備系統診斷設計方法研究

何 麗,彭黎麗

(西南電子設備研究所,成都 610036)

0 引言

現代戰爭的特點要求武器電子設備能快速反應,快速投入使用,一旦出現故障,設備能及時準確地報告故障部位和故障危害性,以便維修人員迅速排除故障,提高設備的戰備完好性。由此可見,武器電子設備是否能及時準確地進行自身故障的檢測和隔離對于設備的可用性有著至關重要的作用。因此,在電子設備的研制階段,對其內部的故障診斷進行規劃和設計成為了一項重要工作。

目前,在電子設備的設計階段通常按照GJB2547A《裝備測試性工作通用要求》規定的項目和方法開展相關的診斷設計,主要通過測試性建模來優化電子設備的測試性設計,確定電子設備的診斷流程。測試性模型為相關性模型,是將電子設備的組成單元和測試點之間、以及兩個組成單元之間或兩個測試點之間的邏輯關系用模型表現出來[1]。利用測試性模型來進行測試性設計特別適用于大型復雜的電子設備,可通過模型理清設備內部的復雜交聯關系,降低設計分析的難度[2]。

在利用相關性模型開展故障診斷設計分析時,對測試做了如下假設:

1)狀態唯二假設。即被測電子設備僅有正常及故障兩種狀態:正常狀態下設備無故障可以正常工作;故障狀態下設備不能正常工作;

2)單故障假設。即在任何時刻當電子設備處于故障狀態時,認為電子設備只發生一項故障;

3)測試對測試點的復用假設。即一項測試可以利用一個和多個測試點,一個測試點也可被一個或多個測試利用;

4)測試有效性等同假設。即某一組成單元發生了故障,在信號流可達的各個測試點上,測量有效性都是一樣的。

由此可見,在設計階段,設備的故障診斷設計是在單故障假設前提下進行的,然而在實際工程中,并非所有的故障都是單個發生的,很多情況下是多故障隨機組合或者耦合出現[3]。以單故障的假設前提完成的設計使得設備在后續使用過程中會出現檢測隔離不準確形成偽故障,導致故障定位錯誤等,引發設備的無效維修活動,降低設備的使用效率。

因此,如何適應多故障模式下的準確檢測和隔離成為了復雜電子設備測試性設計的新需求。本文針以相關性模型為基礎,提出了多故障發生情況下的診斷流程設計思路,并通過實例驗證了新方法的可行性和有效性。

1 多故障的診斷設計方法

本文提出的多故障的診斷設計方法是基于相關性模型,擴展獲得測試次數矩陣,并根據每次實際測試的情況確定測試結果矩陣,得到測試故障單元及其發生概率,最終形成故障隔離清單[4-10]。

具體的設計方法及步驟如下:

第一步,確定系統的相關性模型;

1)按照劃分的系統功能和組成單元,畫出系統的功能框圖;

2)在功能框圖上表明功能信號流向和各組成單元的連接關系;

3)按照系統的測試性設計標注系統的測試點位置和編號,表明各組成單元與各測試點的相關性關系,形成系統的相關性模型。

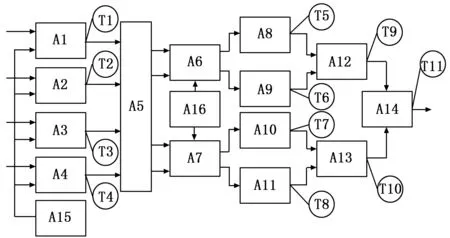

圖1所示為一個系統相關性模型,其中方框代表了系統的各個功能單元,圓圈代表了系統內部設計的測試點,箭頭表明了功能信息傳遞的方向[11]。

圖1 系統相關性模型示例

第二步,確定組成單元與測試之間的相關性D矩陣;

根據多信號流圖,梳理出測試集、組成單元集,并將組成單元和測試的依賴關系用矩陣表示出來,即為相關性D矩陣[12-15]。

相關性D矩陣包括有:

1)測試集T={T1,T2,T3,…,Ti,…,Tm};

2)組成單元集A={A1,A2,A3,…,Aj,…,An};

3)依賴矩陣D=[Dij]m×n,其中Dij表示Ti與Aj的依賴關系,當Ti能檢測出Aj的時候,Dij的值取為1,當Ti無法檢測出Aj的時候,Dij的值取為0。

(1)

第三步,根據多信號流模型和相關性D矩陣確定組成單元與系統內部故障診斷測試次數的關系矩陣:

測試次數矩陣為Tnum=[Tnumj]n,其中Tnumj表示在系統相關性模型中組成單元Aj可被測試合格的測試次數。Tnumj的計算公式如下,其中Dij來自組成單元和測試的相關性D矩陣。

(2)

第四步,按照某次測試的實際測試結果,構建某次測試的結果相關矩陣RD;

測試結果相關矩陣RD包括有:

1)測試結果集TR={TR1,TR2,TR3,…,TRi,…,TRm};其中,TRi為測試Ti在本次測試中的實際結果,當測試Ti正常時,TRi取值為1,當測試Ti異常時,TRi取值為0;

2)組成單元集A={A1,A2,A3,…,Aj,…,An};

3)測試結果矩陣RD=[RDij]m×n,如下。

(3)

其中:RDij表示測試結果TRi與組成單元Aj的映射關系,映射關系為:

RDij=TRi×Dij

(4)

其中:Dij為組成單元和測試的依賴矩陣的取值,數據來自相關性D矩陣。由此可見,當測試Ti與單元Aj無依賴關系時,RDij固定為0;當測試Ti與單元Aj有依賴關系,且測試Ti正常,即TRi為1時,RDij才會為1,否則為0。

第五步,根據測試結果相關矩陣RD,確定本次測試的故障單元矩陣;

故障單元矩陣為A_RD=[A_RDj]n,其中,A_RDj是組成單元Aj的測試結果,其計算公式如下RDij為測試結果相關矩陣中的值,當m個測試的結果中,只要有1個RDij為1,A_RDj即為1,即表示對應的Aj測試正常,A_RDj為0 的對應的Aj即為非正常狀態。

(5)

第六步,根據測試故障單元矩陣和故障診斷測試次數矩陣來確定故障單元發生概率矩陣:

故障單元發生概率矩陣為P=[Pj]n,其中Pj為組成單元Aj本次測試的故障概率數值,計算公式如下,Pj數值越大的表示本次測試對應的組成單元Aj故障的可能性越大,Pj為0的表示本次測試對應的組成單元Aj無故障。

(6)

通過步驟1~6的分析和計算,即可實現對復雜系統多故障情況下的故障定位,其中,步驟1~3涉及的各矩陣的元素值是與系統測試性設計相關的,當系統設計完畢后,相關的矩陣元素值便可固化;步驟4~6涉及的各矩陣的元素值依據單次實際測試結果計算可得。

2 算法驗證

為驗證多故障診斷設計方法的可行性,在某信號采集電子設備中,采用傳統的診斷設計方法和多故障的診斷設計方法開展了對比驗證。

2.1 驗證系統

某信號采集電子設備組成原理如圖2所示,設備由放大前端、開關、變頻單元、頻率綜合器、接收處理、信號處理、主控計算機和自檢源組成。

圖2 某信號采集電子設備原理框圖

信號采集電子設備接收來自天線的射頻信號,經放大前端進行放大后,通過開關切換至不同的變頻單元下變為中頻信號,接收處理對中頻信號進行分選采集獲得信號參數,并送至信號處理進行融合,融合后的信號參數上報主控計算機再進行融合后顯示輸出。

在開展測試性設計時,信號采集電子設備內部設計了自檢源,可為設備的自檢提供標準的測試信號,同時在信號采集電子設備內部設計了多個測試點,以便進行故障的檢測和隔離,詳細情況如表1所示。

表1 某信號采集電子設備測試設計匯總表

2.2 驗證系統相關性模型

根據信號采集電子設備的組成、信號流關系以及設計的測試,梳理形成信號采集電子設備的相關性模型,如圖3所示。

圖3 驗證系統相關性模型

在相關性模型中,A={A1,A2,…,A16}為信號采集電子設備的組成單元,T={T1,T2,…,T11}為信號采集電子設備內部設計的測試。

根據驗證系統的相關性模型確定組成單元與測試之間的相關性D矩陣如圖4所示,其中Dij=1的表示Ti項測試可以檢測確定Aj組成單元是否故障,Dij=0的表示Ti項測試無法檢測確定Aj組成單元是否故障[16-18]。

圖4 驗證系統組成單元與測試相關性D矩陣

2.3 驗證系統故障假設

由于本設計方法主要是針對設備發生多故障情況時的應用,因此,在驗證中,設定某時刻信號采集電子設備的A6和A10同時發生了故障,導致電子設備內部出現多故障情況。

根據圖2可知,A6和A10發生故障后,將影響到T5、T6、T7、T9、T10、T11項的測試,各測試點的測試情況如表2所示。

表2 A6和A10故障時刻設備測試情況

2.4 按照傳統單故障診斷設計方法的設計

按照傳統的單故障診斷設計方法,在基于單故障發生的假設前提下,依據驗證系統組成單元與測試相關性D矩陣可梳理形成電子設備的圖形化故障診斷樹,如圖5所示。

圖5 傳統診斷方法的故障診斷樹

圖形化故障診斷樹由方框、測試標志、連線、數字0/1組成。方框表示基于單元(或單元故障)的故障診斷中間結果和故障診斷最終結果;測試標志為“Tn”,表示所用的測試(或測試點);連線用于表達測試執行次序或者測試跳轉關系;數字0/1為測試結果標志,0表示測試未通過,1表示測試通過。

按照故障單元假設情況,此時刻A6和A10同時發生故障,因此,測試點T1~T11的測試結果為T={1,1,1,1,0,0,0,1,0,0,0},測試結果帶入診斷樹,最終將故障隔離定位到A5或A16故障,與實際發生故障的情況不一致。如果根據測試結果對A5或者A16進行維修,故障無法消除,將持續報A5或A16故障,導致諸多無效維修活動。

2.5 按照多故障診斷設計方法的設計

采用多故障診斷設計方法進行設計時,在驗證系統組成單元與測試相關性D矩陣的基礎上,根據信號流圖確定組成單元與測試次數之間的相關矩陣,如圖6所示。

圖6 組成單元與測試次數相關性Tnum矩陣

按照假設情況,此時刻A6和A10同時發生故障,因此,各測試點的測試結果為TR={1,1,1,1,0,0,0,1,0,0,0},獲得測試結果相關矩陣RD如圖7所示。

圖7 組成單元與測試結果相關性RD矩陣

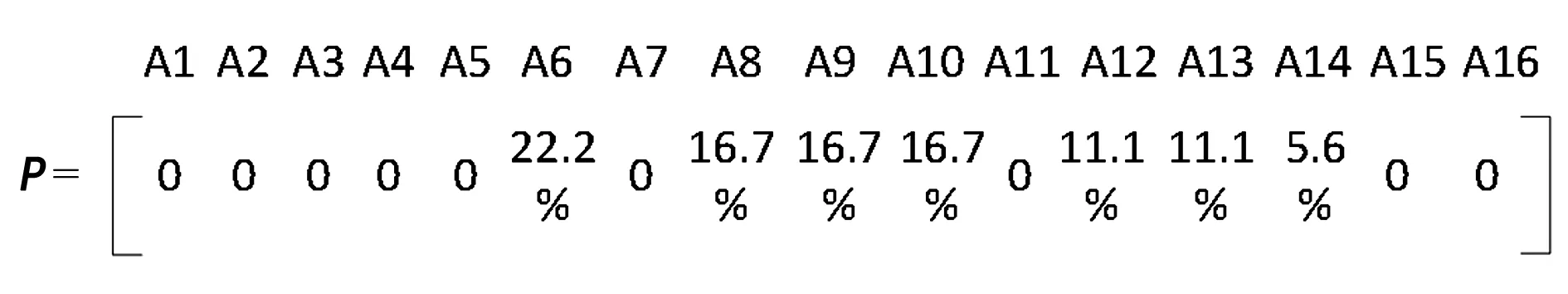

根據測試結果相關性矩陣計算得到故障單元矩陣如圖8所示,并依據此矩陣進一步計算獲得故障單元發生概率矩陣,如圖9所示。

圖8 故障單元矩陣

圖9 故障概率矩陣

根據測試結果的故障概率矩陣可知,A6發生故障的概率最大,為22.2%,因此應優先啟動對A6的維修更換。

當A6維修更換完畢后,對設備重新啟動測試,此時A6的故障已消除,但A10故障仍存在,則測試結果將為T={1,1,1,1,1,1,0,1,1,0,0},根據測試結果,按照上述方法進行分析,依次獲得測試結果相關性矩陣、故障單元矩陣和故障概率矩陣,分別如圖10~12所示。

圖10 組成單元與測試結果相關性RD矩陣

圖11 故障單元矩陣

圖12 故障概率矩陣

由故障概率矩陣可知組成單元A10發生故障的概率最大,為50%,因此應優先啟動對A10的維修。

至此,通過兩次檢測和維修活動,將所有故障準確檢測隔離并維修完成。

2.6 驗證結果對比分析

在本實例中,當電子設備同時發生A6和A10故障時,采用傳統的診斷設計方法和采用多故障診斷設計方法進行的設計,其診斷和維修的對比如表3所示。

表3 A6和A10故障時刻設備測試情況

由對比結果可知,采用傳統的診斷設計方法獲得的診斷樹對故障進行了錯誤的定位,導致開展了多次無效的維修活動。而采用多故障診斷設計方法進行的診斷設計,通過故障發生概率大小的方式將故障單元準確區分出來,通過較少的維修活動即完成了設備的修復。

2.7 算法性能綜合分析

為進一步分析多故障診斷設計方法在不同多故障情況下的診斷準確性,針對驗證系統開展了組成單元所有組合故障情況下的算法性能對比分析,具體情況如表4所示。

表4 所有故障情況下的檢測分析

由對比分析表可知,多故障診斷設計方法的算法更適應系統的各種故障情況,特別是在多故障情況下,對故障單元的定位可達96%以上,準確度遠遠高于傳統診斷設計方法的算法。

3 應用驗證

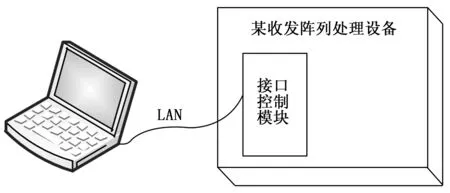

針對提出的多故障診斷設計方法,在某收發陣列處理設備中開展了應用驗證。

驗證架構如圖13所示,某收發陣列處理設備采集內部各測試點的狀態,通過設備內部的控制模塊上報上位機,上位機根據實時的測試結果,利用多故障診斷算法進行故障檢測和隔離。

圖13 應用驗證架構

上位機上的多故障診斷算法采用C語言實現,如下所示,診斷算法中需要的測試性相關性矩陣通過測試性建模獲得。

Void FaultAnalyse(

int CellNum,

int TestNum,

int TestResult[],

int TestDMatrix[],

int TNumMatrix[],

double *AnalyseResult[]

)

{

int i=0;

int CellResult=0;

int TempData=0;

int TestNumResult[DefineNum]={0};

int SumData=0;

CellResult=0;

for(i=0;i { if(TestResult[i]==1) CellResult=CellResult|TestDMatrix[i]; } for(i=0;i { TempData=CellResult&0×0001; if(TempData==0×00) TestNumResult[CellNum-i-1]=TNumMatrix[CellNum-i-1]; else TestNumResult[CellNum-i-1]=0; CellResult=CellResult>>1; } SumData=0; for(i=0;i SumData=SumData+TestNumResult[i]; for(i=0;i *AnalyseResult[i]=(double)TestNumResult[i]/SumData; } 收發陣列處理設備內部由14個模塊組成,內部共計11個測試項目,分析形成11×14的D矩陣。在多故障注入驗證中,設置了多個模塊同時故障情況[19-20],圖14為人為設置收發模塊2、收發模塊6、收發模塊8和放大模塊故障時的軟件故障分析定位情況。通過多故障算法軟件分析定位出收發模塊2、收發模塊6、收發模塊8發生故障概率最高(19%),與實際故障設置情況符合。 圖14 多故障診斷算法分析報故情況 經分析,收發陣列處理設備14個模塊,在不同組合故障情況下,11個測試項目組成的測試結果共計258種,樣本16 383個,可正確檢測隔離的為16 348個,覆蓋達到99%。 本文針對電子設備在設計過程中采用單故障假設進行的診斷設計無法適應使用過程中發生多故障時的故障隔離定位需求,提出了基于相關性D矩陣的多故障診斷設計方法。通過實例驗證,本文提出的設計方法在測試結論中引入了故障概率信息,這極大地提高了對故障單元定位的準確度,方法簡單易懂,具有易操作性,特別適用于復雜的電子設備。

4 結束語