陶瓷圓盤過濾機的升級改造

霍 華

1洛陽礦山機械工程設計研究院有限責任公司 河南洛陽 471039

2礦山重型裝備國家重點實驗室 河南洛陽 471039

陶 瓷圓盤過濾機由于具有占地面積小、節能等優勢,被廣泛應用到電廠石灰石濕法煙氣脫硫的石膏脫水工藝中。運行過程中,具有水凝性的石膏和雜質等會凝固在陶瓷濾板中,使濾板的過濾效果變差、濾餅含水率變高,即使停機酸洗,也很難保證濾板的過濾效率。以此長期運行,設備的檢修維護量和備件消耗量極大,嚴重影響了電廠的穩定運行。

國內某大型 2×350 MW 超臨界熱電機組新建時選擇了 3 臺陶瓷圓盤過濾機,投產后濾板過濾效率衰減嚴重,處理能力達不到設計要求,吸收塔漿液密度居高不下;濾餅含水率高,石膏回收處理困難;檢修維護工作量大,人工費用大幅上漲。基于以上問題,電廠迫切需要進行設備的升級改造,但陶瓷圓盤過濾機僅投產半年,不能進行整體設備的更換,只能對陶瓷圓盤過濾機進行升級改造。

1 改造前情況

陶瓷圓盤過濾機型號為 HX-120-TC,過濾面積為 80 m2,中心軸轉速為 0.1~ 1.0 r/min,主軸電動機功率為 5.5 kW,攪拌轉速為 11~ 22 r/min,攪拌電動機功率為 11 kW;輔機部分配 2BV161 型真空泵,功率為 15 kW,酸洗泵功率為 5.5 kW;外形尺寸為 (長×寬×高) 6 200 mm×3 530 mm×3 180 mm。過濾機濾盤直徑為 2 360 mm,盤數為 14 盤,每盤有 12 塊濾板。

陶瓷圓盤過濾機的結構如圖 1 所示。其過濾原理是利用抽取陶瓷板內腔真空產生與外部的壓差,使懸浮漿液中的固體吸附在陶瓷盤片上。盤片為多孔剛玉或碳化硅材質,盤片中布滿了直徑極小的微孔 (0.1~10 μm)[1],在毛細作用下微孔中的水阻止了氣體和其他固體顆粒的通過,充分利用系統中真空達到固液分離的目的。濾液通過盤片、中心軸管道、分配閥及真空受液槽排出。為保證盤片的過濾效率,卸餅后,壓縮空氣和凈化水的混合物通過分配閥進入盤片內腔,從內而外地對盤片進行反沖洗;停機時,將盤片浸泡在硝酸溶液內,并通過超聲波振動進行化學清洗[2]。

圖1 陶瓷圓盤過濾機結構示意Fig.1 Sketch of ceramic disc filter

石灰石粉雜質多,工藝水中的酸不溶物指標偏高,除塵效果不好,部分粉塵進入吸收塔,吸收塔內石膏結晶不佳,以上都會影響石膏漿液的品質,造成石膏晶體顆粒細而黏,堵塞陶瓷盤片。一旦堵塞,很難通過反沖洗和酸洗將其恢復,大大降低了設備的利用效率。尤其是在電廠投運初期,工藝系統不穩定,陶瓷圓盤過濾機的過濾問題更加明顯。長期運行時,被堵塞的陶瓷盤片容易被漿液和化學洗劑腐蝕變脆,運行中稍有偏擺就會被刮刀損壞[3],甚至出現陶瓷盤片全部損壞破碎的情況,如圖 2 所示。

圖2 盤片損壞情況Fig.2 Damage of disc slice

2 升級改造

針對目前設備的運行情況,利用圓盤過濾機的原有槽體、傳動部件和主要工藝系統,對濾盤裝置、分配閥、吹風系統、槽體卸料斗和輔機系統進行升級改造,達到電廠要求 25~ 40 t/h 的處理能力,并且可以長期穩定運行。

2.1 濾盤裝置的升級改造

2.1.1 過濾面積

現場實測陶瓷濾板的有效過濾面積為 85 m2,電廠實際要求處理能力為 25~ 40 t/h。根據處理能力,將 7 盤濾板進行升級 (見 2.1.2),7 盤濾板進行封堵,如圖 3 所示。改造后,單盤濾板的有效過濾面積為5.4 m2,7 盤共計 37.8 m2。按現有真空泵抽氣量,改造后過濾機的配氣比僅為 0.22 m3/(m2·min),相對于傳統真空濾布盤式過濾機,其能耗極低。

圖3 改造后的陶瓷圓盤過濾機Fig.3 Upgraded ceramic disc filter

2.1.2 濾板

陶瓷圓盤過濾機每盤僅 12 片濾板,小端弦長為310 mm,大端弦長為 565 mm,濾板長為 580 mm。原陶瓷濾板為整體燒制,內部留有孔道作為濾液匯集流出用,所以整體強度極高。改造后,濾板為整體鋼制 (見圖 4),兩面有不銹鋼網孔,內部需要設置多道加強肋。尤其在濾板弦長方向,既要保證濾液流出不受影響,又要避免因強度不夠造成濾板彎折。

圖4 改造后的鋼塑復合填充濾板Fig.4 Steel-plastic composite filled filtration plate after upgrading

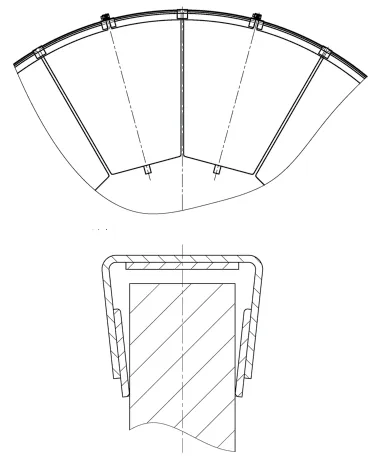

2.1.3 固定方式

為了保障濾板安裝的穩定性,原陶瓷濾板采用兩點固定方式,如圖 5(a) 所示,在螺栓壓緊處兩側設置凸起,穿過螺栓后壓緊到中心軸固定環上。在濾板過濾平面設有凸起結構,對于需要套裝濾布的濾板來說,會造成濾布安裝不貼合、有褶皺,影響濾布使用壽命。升級后的濾板為平面設計,套裝濾布后,在螺栓位置安裝密封壓環,如圖 5(b) 所示。壓環內裝有密封膠圈,可以密封開孔的濾布;外部為剛性,可以為壓緊濾板提供支撐。濾板的兩側壓環通過硬性連接桿連接,方便安裝。

圖5 陶瓷濾板固定方式的改進Fig.5 Upgrading of fixing mode of ceramic filtration plate

2.1.4 導軌

陶瓷圓盤過濾機直徑僅為 2 360 mm,每盤只有12 片濾板,單塊濾板的角度為 30°,徑向寬度為 600 mm。為了保證濾盤的平整度,根據濾板結構,在外圈設計了彈性較大且質量極輕的尾夾式導軌[4],如圖6 所示。導軌類似于彈簧尾夾形式,夾緊相鄰的兩塊濾板,在每塊濾板的中間設置連接處,拆卸方便。尾夾式導軌為全包式,可以包裹住濾盤外緣,避免外緣導軌積料。

圖6 尾夾式導軌Fig.6 Tail-clipped rail

2.2 分配閥的改造

改造后的過濾機運行時需要低轉速運行,以延長吸干時間,降低濾餅含水率。但同時存在一個矛盾,轉速低、吸液時間長,濾餅會變厚,反而不利于降低含水率。為此,對分配頭進行針對性改造,即使轉速很低時,濾餅仍能控制在一定厚度范圍內。

改造前,陶瓷圓盤過濾機吹風區的作用是卸餅后用壓縮空氣和純凈水的混合物沖洗陶瓷盤片內的微孔,吹風時間越長,效果越好。改造后,過濾機吹風區的作用是對濾布進行再生,類似于打碎陶瓷盤片的過程,所以對瞬時風壓及風量要求高,因此對分配閥進行改造。改造后將此區域縮小,通過與電磁閥配合,每次吹風僅吹落一塊濾板上的濾餅。分配閥的改造如圖 7 所示。

圖7 分配閥的改造Fig.7 Upgrading of distributing value

2.3 吹風系統的改造

如果設備在卸餅上采用完全吹風卸餅,每次的壓縮空氣吹入都是對系統真空的消耗,長時間運行會造成系統真空度越來越低,影響過濾效果。改造時,采用了雙吹風系統卸料[5],如圖 8 所示。吹風系統并聯接入 A、B 兩路壓縮空氣,A 路有閥門可以調整風量大小,B 路有常閉電磁閥。電磁閥通過 PLC 控制,每間隔 4 塊濾板打開一次[6]。過濾時,A 路閥門一直保持小角度開合狀態,提供較小的壓縮空氣風量;兩側濾板在旋轉時,設有計數裝置,每轉過 4 塊濾板,PLC 控制電磁閥打開一次,提供大量的壓縮空氣,完全吹落濾餅,對濾布進行再生。此種方式減少了對真空的消耗,延長了濾布的使用壽命,有利于過濾機保持穩定的處理能力。

圖8 雙吹風管路系統Fig.8 Pipeline system with two-way blower

2.4 槽體的改造

通過上述改造后,圓盤過濾機濾餅厚且卸餅率高,但陶瓷過濾機設計的盤間距較小,長時間運行,會在每盤槽體的卸料處堆積大量物料,需要檢修人員定時清理。為此,將卸料斗處未安裝濾板的單槽割除,再用 316L 鋼板進行封堵。為保證整體槽體的剛度,封堵后需要在卸料斗周邊焊接加強肋。改造前后的卸料斗如圖 9 所示。

圖9 卸料斗的改造Fig.9 Upgrading of discharging hopper

2.5 輔機系統優化

現場過濾機安裝在 10 m 平臺,壓縮空氣罐安裝在 1 樓,通過 1 根 DN15 管道將壓縮空氣輸送到過濾機平臺,串聯 3 臺陶瓷圓盤脫水機。根據系統壓縮空氣供量,預計即使改為濾布盤片后,壓縮空氣總量可滿足。但改動到最后 1 臺,即離壓縮空氣管道最遠的1 臺,由于在長時間吹風卸餅時風壓降低,系統管道過細,造成瞬時風量不足,所以在最后 1 臺設備的壓縮空氣管道進口處,增加一段長 500 mm 的 DN200 管道,以彌補瞬時風量的不足。

為了保證穩定運行,對電控系統進行改造,增加PLC 實現間隔吹風。

拆除現場酸洗系統,保留壓縮空氣與清洗水反吹清洗和超聲波洗滌系統,停機時可以對濾布進行深度清洗。

3 結語

通過對濾板、分配頭和槽體等主機部件進行改造,輔機系統配合進行優化,改造后過濾機已經穩定運行近 2 a,濾餅含水率低,運行穩定,檢修維護量低,處理能力滿足電廠使用要求。尤其 1 號機組連續安全運行 700 d,即使長時間未進行漿液置換,仍不影響改造后過濾機的脫水。