無耙膏體濃密機在金屬礦山上的應用

楊 茂

招遠市河西金礦 山東招遠 265400

充 填法是金屬礦山常用的一種采礦方法,即隨著回采工作面的推進,逐步采用充填料充填采空區的采礦方法[1]。充填采礦法先后經歷了干式、碎石水砂泥漿膠結、分級尾砂充填、全尾砂充填等技術發展歷程,當前膏體充填是國內研究和應用的最新科技[2]。尾砂是礦山的固體廢料,同時做為充填的主要材料。近年來國家對于固體廢料的管理政策逐步收緊,尾砂充填成為金屬礦山生產運營的一項重要工作。關于嚴防十類非煤礦山生產安全事故的通知 (安監總管一〔2014〕48 號) 中要求:新建地下礦山首先要選用充填采礦法。尾礦屬于固體廢物,每噸征稅15 元,這給企業的運營帶來壓力。2020 年《防范化解尾礦庫安全風險工作方案》正式實施,其工作目標是“自 2020 年起,在保證緊缺和戰略性礦產礦山正常建設開發的前提下,全國尾礦庫數量原則上只減不增,不再產生新的 ‘頭頂庫’”。

做好充填管理,不僅符合國家相關法規要求,而且對提高企業的經濟效益、加強安全管理工作、減少對地表生態環境的破壞、減少固體廢棄物地表堆存量等意義重大。

1 膏體充填

膏體充填是將一種或多種礦山固體廢棄物料與水制成具有一定穩定性、流動性、可塑性的牙膏狀漿體,在外加力 (泵) 或重力作用下以結構流的形態,通過管道輸送到地下采空區。國內通常采用塌落度和分層度來表征膏體,膏體的塌落度為 15~25 cm,分層度小于 2 cm。膏體須有“三不”特征,即不離析、不沉淀、不脫水。

膏體充填的關鍵在于膏體濃密 (濃縮)。通過多年的發展,尾礦濃密技術已從過濾分離發展到沉降分離,從離心沉降發展到大型連續絮凝沉降。尾砂脫水濃縮工藝主要有 2 種:以過濾/壓濾設備為核心的脫水工藝;以濃密機為核心的脫水工藝。后者具有工藝簡單、效果好、能耗低的優點。膏體濃密機可將低質量分數尾砂漿直接濃縮成膏狀底流,筆者著重對膏體濃密 (濃縮) 設備技術進行探討。

2 常規 (有耙) 膏體濃密機

常規 (有耙) 膏體濃密機的結構如圖 1 所示,主要由機體及耙式系統構成。由于內部有機械驅動裝置,設備運行時必須對流量、入料質量分數、底流質量分數等參數進行嚴格控制,防止出現壓耙事故,且需要投入一定的人力、物力對驅動機構進行操作維護及定期檢修。

圖1 常規 (有耙) 膏體濃密機的結構Fig.1 Structure of conventional (raked) paste thickener

濃密機的耙式系統包括耙架內部構件和外部構件,內部構件由耙架支架及掛泥耙等組成,外部構件由耙架傳動機構和監測儀器組成。耙架的傳動機構安裝在濃密機頂部,在 0.176 r/min 的速度下恒定轉動。旋轉時,耙架促使泥漿向濃密機底部運動,同時向下壓密砂漿,有利于提高底流質量分數。

常規 (有耙) 膏體濃密機已應用在新疆拜什塔木銅礦、哈爾濱金大礦業及馳宏會澤鉛鋅礦等礦山。

3 無耙膏體濃密機

山東某金礦采用充填采礦法進行井下生產,充填工藝為分級尾砂充填、全尾充填,但仍有部分分級后細粒尾砂及砂倉溢流中的細微顆粒等需要排至尾礦庫,無法實現無尾排放。尾礦庫距離廠區約 4 km,尾礦庫澄清水需回收利用,排尾費用及回水費用較大,每年需電費約 25萬元;加上人員工資、備件消耗及管理費用等,每年需約 50 余萬元;每年繳納固廢排放環境保護稅費 50 余萬元,合計年運營成本在百萬元以上。

該礦與山東科技大學聯合進行膏體濃縮工藝試驗,由山東某工程設計公司設計施工,研制出一種新型無耙膏體濃縮機,如圖 2 所示。

圖2 無耙膏體濃縮機現場圖Fig.2 Field photo of non-rake paste thickener

3.1 主要結構及原理

無耙膏體濃密機主要由主體結構、入料裝置、疏水導桿、溢流裝置、絮凝裝置、底流循環以及自動控制系統等組成,如圖 3 所示。

圖3 無耙膏體濃密機的結構Fig.3 Structure of non-rake paste thickener

3.1.1 主體結構

無耙膏體濃密機與常規濃密機的區別,主要表現在高度及深錐上。常規濃密機層高一般在 3 m 左右,而且錐角較小,一般為 8°~ 15°;無耙濃縮機總高28 m,上部為 10 m 直壁段,底部為 2 m 集料桶,中間部分為錐體,錐角為 40°。

無耙膏體濃密機運用重力壓縮原理,沉淀物在錐體底部承受較大的重力壓縮作用,使底流的固體含量很高,從而形成膏體。

為保證濃密機池體的結構強度及穩定性,錐體下部采用 Q345 型 δ22 的鋼板、中上部采用 Q235 型 δ20的鋼板制成,并在池體外每間隔 1.2~2.0 m 增加一道加強肋,加強肋由 140×90 型角鋼圍制而成。

3.1.2 入料裝置

新型入料裝置主要由入料桶、旋轉導向管、布料錐體等部分組成。該裝置利用旋流原理,使布料更加均勻;在布料過程中,礦漿與絮凝劑充分混合,提高了沉降效果,減少了絮凝劑用量,降低了生產成本。該裝置不僅解決了布料短路的問題,還提高了濃密機的處理量。

3.1.3 疏水導桿

沿濃密機池體內部四周布置 4 組疏水導桿,每組由 5 根導管組成。該裝置能有效析出絮團中的水分,進一步提升絮凝后礦漿的質量分數。

3.1.4 溢流裝置

在濃密機頂部均勻布置 6 道集水槽,集水槽頂部為鋸齒形,并與外部溢流槽相連接,共同形成溢流堰,增大了沉降面積,促進了沉降效果,確保溢流水澄清效果。

3.1.5 絮凝裝置

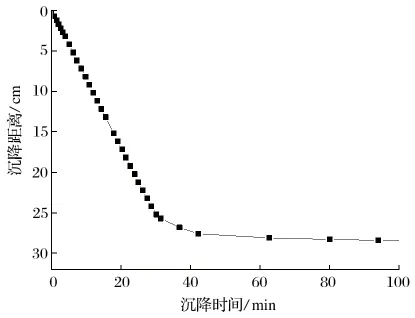

為驗證沉降效果,利用流量為 3 000 L/h 的 HBKJ-3000 型絮凝劑添加裝置進行了沉降試驗。該裝置能夠按照設定質量分數自行制備絮凝劑,并通過計量泵進行絮凝劑連續定量自動添加,以提高沉降效果。自然沉降曲線如圖 4 所示,絮凝沉降曲線如圖 5 所示。

圖4 自然沉降曲線Fig.4 Natural settling curve

圖5 絮凝沉降曲線Fig.5 Flocculation settling curve

由圖 4 可知,采用自然沉降時,最佳沉降時間為 30~40 min。由圖 5 可知,添加 10、20、30 和 50 g/t 絮凝劑后,沉淀效果不同,最佳沉降時間為 2~4 min,最佳絮凝劑用量為 20~30 g/t。

3.1.6 底流循環系統

為提高濃密機底部高質量分數礦漿的均勻性與流動性,且有助于錐體循環排料,在集料桶底部安裝剪切泵循環系統,將底部高質量分數礦漿從集料桶抽出后,再打入集料桶進行低位循環。在循環管路上安裝電動閥門,通過底泥壓力傳感器采集數據并設置運行程序,達到設定參數后剪切泵將自動運行。為防止料漿長時間淤積堵塞管路,在管路上設置反沖洗裝置,利用高壓清水泵沖洗疏通管路。

3.1.7 自動控制系統

在膏體濃密機上安裝自動控制系統,包括 PLC自控裝置、自動加藥機 (絮凝劑)、西門子污泥界面儀、羅特蒙斯底泥壓力傳感器、超聲波濃度計、流量計等。底流循環系統根據儀表檢測數據和程序設定自動運行,實現了對濃縮機運行狀態的實時監控、自動添加絮凝劑等功能。

為便于操作和維護,在濃密機底部設置檢修口、外部設置爬梯等相關附屬設施,同時安裝照明及監控,由此組成一套完備的無耙膏體濃密機。

3.2 對比

與常規 (有耙) 膏體濃密機相比,無耙膏體濃密機的關鍵技術是沒有耙式系統,省去繁瑣的內部耙架及外部傳動機構等,主要有以下優點:

(1) 簡化結構,減少施工費用和投入成本,縮短施工周期;

(2) 運行過程中沒有動能消耗,可以節省電費;

(3) 不需要配置人員進行操作控制及檢修維護作業;

(4) 沒有耙式系統易損件的消耗,減少了備件消耗及維護管理費用;

(5) 可以避免因暫停等異常情況所導致的壓耙事故。

總之,無耙膏體濃密機結構簡單、便于制作、操作簡便、故障率低,日常運行維護費用少,而且能夠達到所設計的工藝要求。

4 應用情況

2018 年初,無耙膏體濃密機正式在該金屬礦山試運行,溢流尾砂 (尾砂流量為 31.25 t/h、質量分數為 11.5%) 由砂倉自流至泵站,再由泵站渣漿泵輸送至濃密機入料口,同時添加絮凝劑。絮凝劑初始質量分數設置為 0.5‰,根據濃密機運行沉降效果來看,頂部澄清水區顆粒物較少,遂逐步降低絮凝劑質量分數,最終將絮凝劑質量分數調整為 0.33‰,亦能滿足使用要求。濃密機連續入料運行 48 h,底流質量分數控制在 55%~65%,可以連續排放膏體 2~3 h,達到設計要求。

現場同時配置膠固粉料倉、微粉秤、攪拌槽、渣漿泵等混合活化輸送裝置,經攪拌混合后泵送至井下進行充填,真正實現全尾充填和無尾排放。頂部溢流堰的溢流水自流進入選礦廠生產水池回收利用,滿足尾礦庫安全管理、尾礦回水輸送、環境保護等諸多要求,并且降低了生產成本,提高了礦山的經濟效益。

自 2018 年至 2020 年,運行 3 a 的時間,累計經濟效益約為 389.7萬元,其中排尾及回水電費 78.9萬元,人員工資、備件消耗及管理費用 157.2萬元,繳納固廢排放環境保護稅費 153.6萬元。

5 結論

無耙膏體濃密機經過 3 a 多的連續運行,達到了膏體制備的標準,各項指標符合設計要求,同時實現了膏體充填。

無耙膏體濃密機技術的應用,可以實現膏體制備繼而進行膏體充填,真正實現了金屬礦山的全尾充填及無尾排放,不僅響應國家節能減排的政策要求,而且有利于尾礦庫安全管理,增加尾礦庫服務年限,降低生產成本,提高經濟效益,同時也是建設綠色礦山的必備要素。