軌道車輛傳熱系數仿真分析與試驗研究

于會龍 王 建 王云霄 王常宇

(中車長春軌道客車股份有限公司,吉林 長春 130000)

軌道車輛的傳熱系數(K 值)代表著車輛整體的隔熱性能,是空調冷熱負荷核算的必要參數,對于空調能耗及車內溫度場舒適性等有著重要影響。傳統的傳熱學計算方法根據車壁材料的厚度、導熱系數及車體內外表面和空氣間的對流換熱系數,進行傳熱計算,忽略了不同結構對于K 值的影響。近年來采用計算流體力學軟件(CFD)計算K 值得到了較多應用。徐峻等[1]選取某高速列車的4 個典型截面,采用CFD 方法模擬高速列車K 值的試驗工況。宋純等[2]對某高速列車采用二維截面法和三維部件法進行了對比。伍釩等[3]對某地鐵列車車體側墻采用二維、二維拉伸及三維三種計算方法進行了對比分析。隨著軌道車輛的發展,車體結構及防寒材料變化復雜,不同的CFD 仿真方法有著各自的適用性。本文以某鐵路客車為研究對象,采用根據結構特點劃分典型區域的方法進行仿真分析,并依據TB/T1674-93《鐵道客車隔熱性能試驗方法》進行試驗測試[4]。

1 CFD 仿真分析

1.1 計算方法

根據TB/T 1674-93,車輛的傳熱系數(K 值)由式(1)確定:

其中P 為車內熱功率,A 為車體傳熱面積,Tim和Tem分別為車內外的平均溫度。本次仿真中Tim設定為35℃,Tem設定為10℃。式(1)還可轉換為式(2):

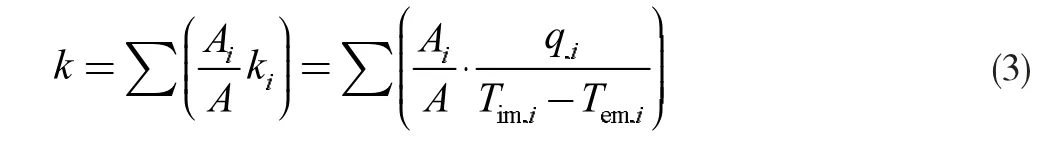

其中q 為車輛表面的熱流密度。車輛的K 值可以轉換為組成車輛各圍護結構傳熱系數K 值的表達形式,如式(3):

因此,通過求出各圍護結構的K 值ki,按面積加權,即可求得車輛的K 值。對于某個圍護結構,圖1 給出了熱量傳遞的過程。熱量自溫度較高的車內空氣通過圍護結構傳遞至溫度較低的車外空氣,上述傳遞過程中存在三個串聯的熱阻:①車內空氣和圍護結構內壁的對流換熱熱阻R3;②圍護結構的導熱熱阻R2;③車外空氣和圍護結構外壁的對流換熱熱阻R1。

軌道車輛的圍護結構自車輛外表面起至客室內裝板止,結構非常復雜。上述范圍內的任何結構任何材料都會參與熱量傳遞,但對整車的K 值貢獻量不同。經過簡化后,對于圖1 中的R2:只考慮圍護結構的金屬、空腔、防寒材料和內裝板四部分。

圖1 圍護結構傳熱過程

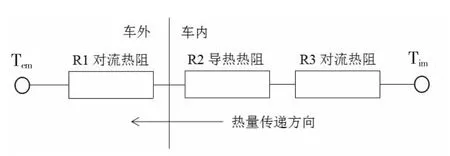

將車輛劃分為4 個區域:車頂A、側墻B、底架C、端墻D。根據各區域結構特點,將其進一步劃分為多個典型結構。車頂A劃分為8 個典型結構:高頂平板區域A1、高頂橫梁區域A2、高頂縱梁一類區域A3、高頂縱梁二類區域A4、高頂縱梁三類區域A5、平頂平板區域A6、平頂槽鋼區域A7、平頂端部槽鋼區域A8;側墻B 劃分為5 個典型結構:平板區域B1、橫梁區域B2、立柱區域B3、車門B4、車窗B5;底架C 劃分為4 個典型結構:客室地板區域C1、端部通過臺區域C2、端部走廊區域C3、腳蹬翻板區域C4;端墻D 劃分為4 個典型結構:平板區域D1、橫梁區域D2、立柱區域D3、外端拉門D4。

利用CFD 軟件建立各典型區域的計算模型,求解得到各典型結構的表面熱流密度,計算各典型結構的K 值ki,進而得到車輛的K 值。

1.2 計算結果

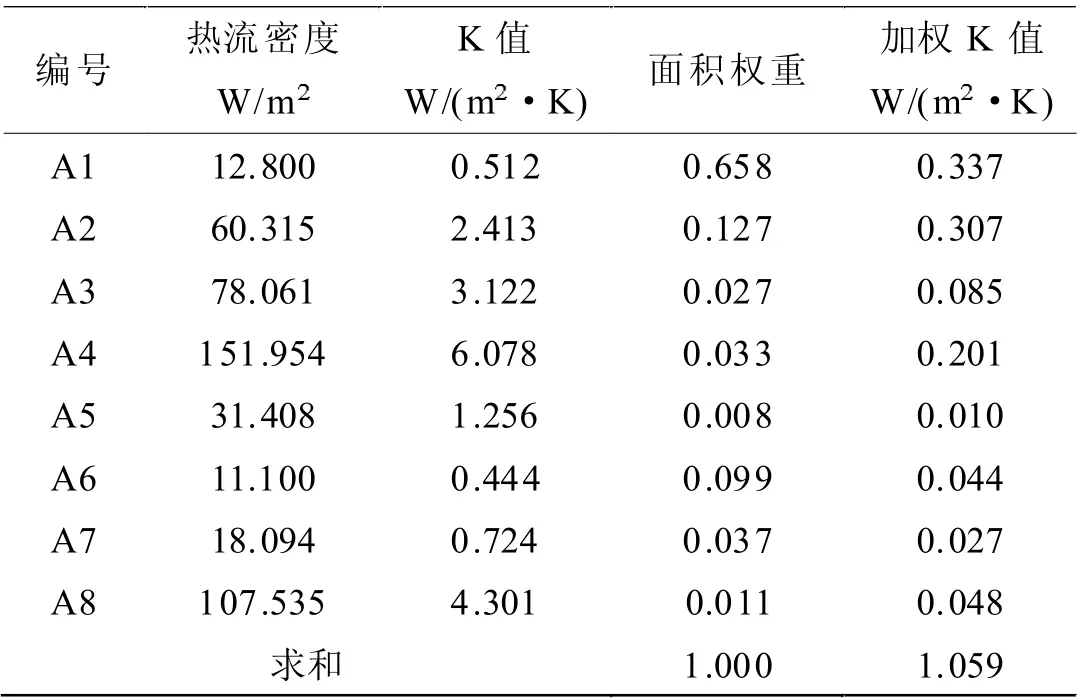

車頂A 各典型結構的溫度云圖如圖2 所示,計算結果見表1。

表1 車頂區域K 值計算結果

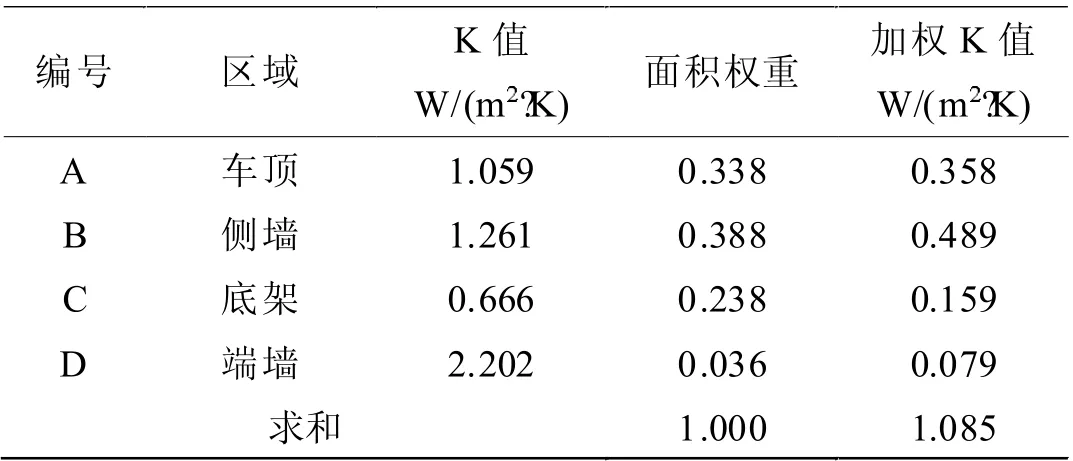

由A1~A8 的加權K 值可得到車頂區域的K 值結果,同樣地,計算得到側墻、底架、端墻的K 值,計算結果見表2,整車K值為1.085W/(m2·K)。

表2 整車K 值計算結果

2 整車隔熱性能試驗

2.1 試驗方法

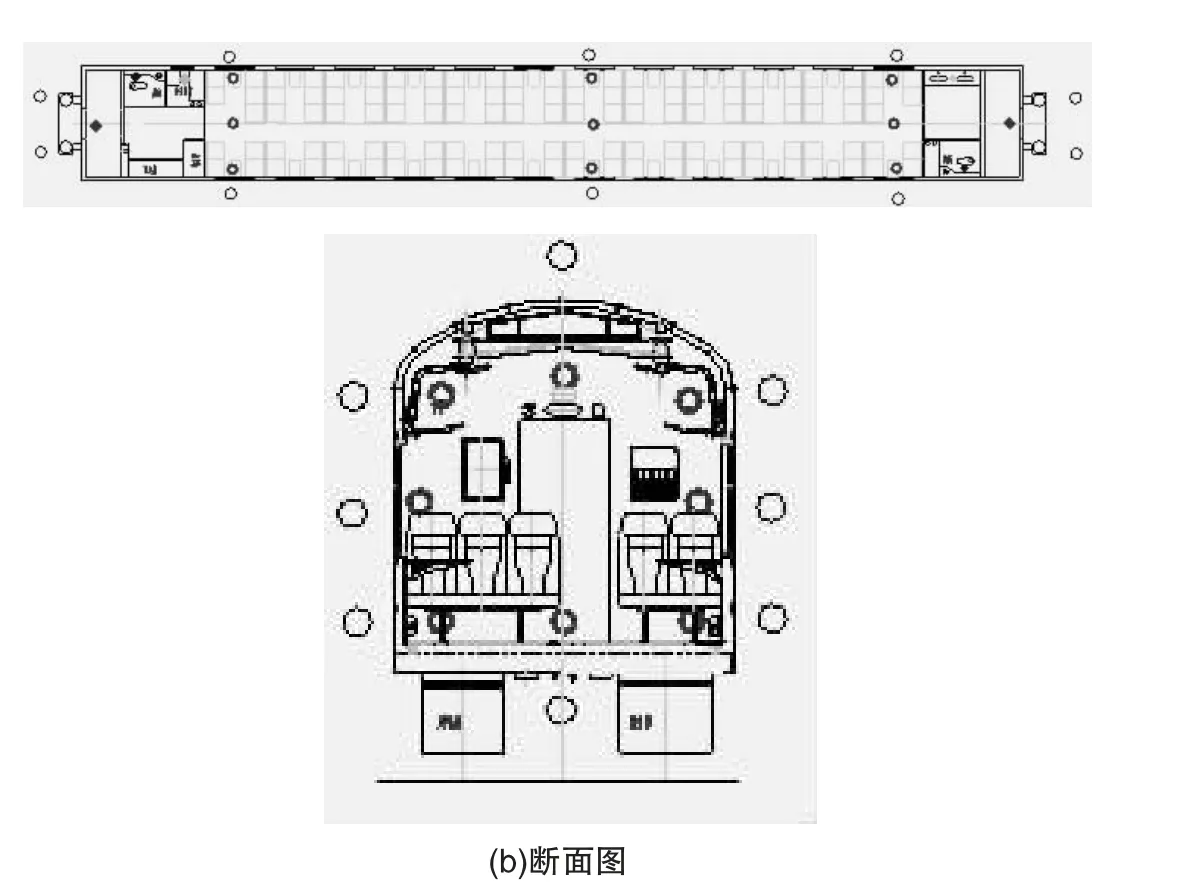

依據TB/T1674-93 在試驗室內進行隔熱試驗,車內共計布置30 個溫度測點用于計算車內平均溫度,車外共計布置28 個溫度測點用于計算車外平均溫度,測點布置如圖3 所示。

圖3 溫度測點布置圖

車內使用布置均勻的電加熱器和小功率電風扇建立熱穩定狀態,使隔熱壁的平均溫度控制在(22.5±0.5)℃,車內外平均溫度差保持在(25±1)K,車內、車外各測點溫度差均小于3K。每30min 記錄一次各溫度傳感器及電功率計的數據,取連續8組有效數據用于計算。

2.2 試驗結果

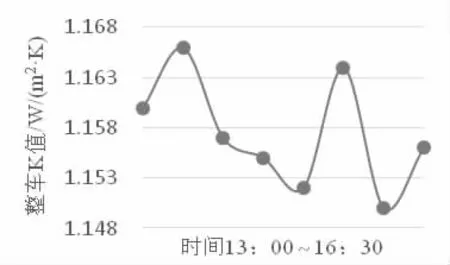

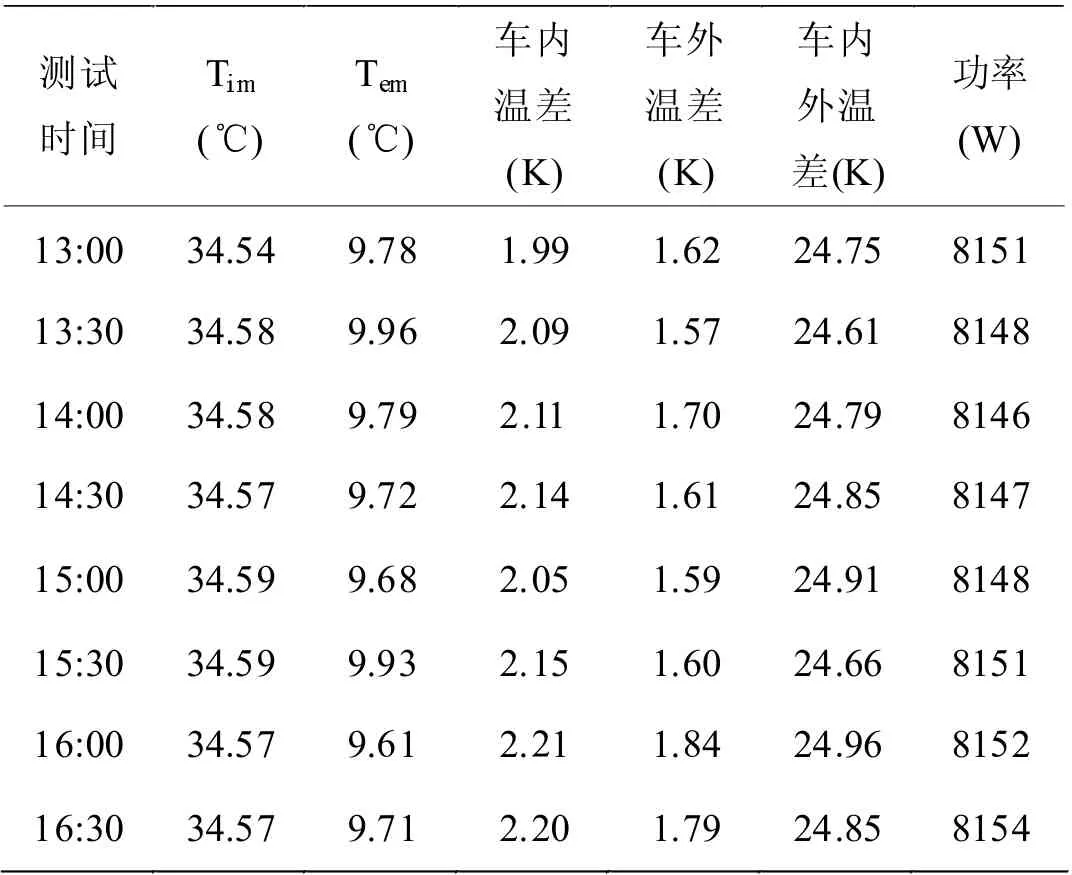

試驗數據見表3,整車K 值試驗結果如圖4 所示。整車K值試驗結果為1.157W/(m2·K)。

圖4 整車K 值試驗結果

表3 整車K 值測試數據

3 結論

CFD 仿真分析方法計算K 值與實車試驗結果誤差為6.2%,模擬結果比較準確。仿真計算結果比試驗結果偏低,這主要是由于仿真分析過程未考慮車體氣密性,且簡化了部分細小金屬結構。本文仿真分析方法與二維截面法相比,能夠更(轉下頁)加精細地模擬車輛局部結構,因而計算結果更為準確;與三維算法結果準確度基本相當,但比三維算法占用更少的建模時間和計算資源。

本文采用根據結構特點劃分典型區域的方法進行仿真分析,該方法適用于所有類型的軌道車輛,可以準確得到車輛局部結構的K 值,反映車輛各區域圍護結構的薄弱環節,為車輛防寒布置優化設計及空調冷熱負荷核算提供參考。