某礦井智能化聯控綜采技術

劉文明

(潞安化工集團司馬煤業有限公司)

自動化控制技術是解決煤礦井下綜采效率低、安全性差的核心技術,但由于煤礦井下的綜采作業條件復雜,導致現有的自動化綜采控制方案無法真正地實現綜采面的自動化控制,特別是采煤機和刮板輸送機、液壓支架之間,需要靠人工進行定位和移架調整,不僅效率低而且安全性差,成為限制煤礦井下綜采效率和安全進一步提升的關鍵瓶頸。

結合自動化控制技術的發展和煤礦井下綜采作業工藝流程,提出了一種新的礦井智能化聯控綜采技術,優化了井下三機聯合綜采的工藝流程,對采煤機、液壓支架、刮板輸送機的聯動控制方案和控制系統構成進行分析。

1 智能化聯控系統結構

在該智能化聯控系統中,主要是針對綜采面的核心設備進行聯動運行控制,以降低系統的實現難度,提高可靠性。因此,系統的主要功能是控制采煤機按照預定的截割方案進行自動截割作業,然后將采煤機的運行狀態和截割作業位置信息等傳遞給智能化聯控系統。系統接收到相關的信息后對支架和采煤機的相對位置關系進行判斷,然后控制對應的支架進行跟機移架、伸縮護幫板等,滿足支架的自動跟機運行。同時系統在刮板輸送機處設置有煤量判斷裝置,對落煤量進行實時監測,然后根據系統預設的牽引速度—煤量匹配情況,自動調整刮板輸送機和采煤機的運行狀態,滿足井下煤炭運輸經濟性的需求。該礦井智能化聯動控制系統結構如圖1所示[1]。

由圖1可知,該智能聯控系統整體結構主要包括了地面管理層、井下監控層和綜采面設備層3個部分,設備層主要是由設置在液壓支架上的支架控制器以及設置在刮板輸送機、采煤機上的各類傳感器構成,用于對采煤機、刮板輸送機、液壓支架的運行狀態進行實時監測,同時需要執行遠程監測單元所傳遞的調控指令。井下監控層主要包括不間斷電源、井下監控中心以及聯動控制器,主要用于對綜采面的可視化監測、井下設備運行狀態數據信息分析處理的等。地面管理層主要是地面監控中心,主要用于對井下綜采面運行狀態的實時監測,同時能夠根據井下實際情況,進行遠程控制。

2 液壓支架跟機控制

采煤機在綜采作業過程中沿著綜采面不斷地推進,其前后的液壓支架需要根據采煤機的位置不斷調整支護姿態,避免采煤機在截割作業過程中和支架護幫板相碰,同時采煤機后側的支架還需要不斷進行調整,滿足支護可靠性的需求。由于井下綜采環境較為惡劣,因此傳統的控制方案無法確保采煤機和液壓支架運行的一致性。

結合井下綜采作業流程以及采煤機、液壓支架的相互配合關系,提出了一種新的液壓支架跟機控制方案,首先利用設置在采煤機和液壓支架上的紅外線定位裝置及編碼器定位裝置對采煤機、液壓支架之間的相互位置狀態進行判定,然后根據預設的支架移架方式來控制液壓支架的自動運行,從而實現支架組和采煤機聯動運行控制的需求,該支架組跟機控制流程如圖2所示[2]。

結合采煤機割煤方式,經過實際驗證,采煤機運行時其進給方向上第7個支架開始進行收護幫板作業,其機身后側低7~11個支架開始進行移架,采煤機機身后側第13~16個支架開始進行打護幫板作業,采煤機機身后側第18~25個支架進行推溜,從而滿足了自動跟機運行的控制需求,極大地提升了井下支架跟機作業的精確性和安全性。

3 支架控制器結構

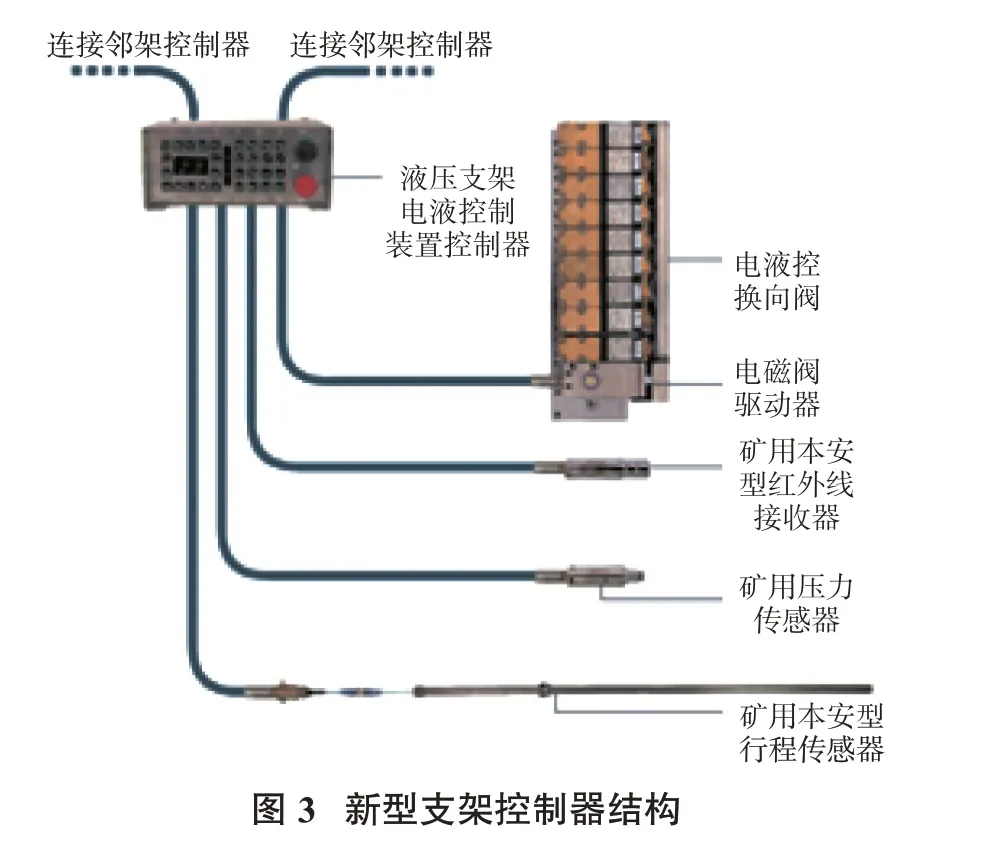

支架控制器是井下支架控制的核心,不僅能夠收集支架的運行狀態,為支架的調整控制提供數據支撐,而且還能夠控制支架的實際運行,完成控制系統發出的各種數據調節指令,為了滿足支架控制靈活性和精確性的需求,在支架控制器上設置了SAC電液控制系統,在接收到智能控制系統的調節信號后,能夠及時給出調節控制指令,滿足自動控制的需求,支架控制器的整體結構如圖3所示[3]。

由圖3可知,該支架控制器通過數據總線,將井下所有支架控制器相互連接,通過支架電液控制系統來對液壓支架上的換向閥進行控制,滿足對液壓支架的自動控制需求,通過各類傳感器設備實現對井下支架支護狀態的持續監測,不僅為系統的調控提供依據,而且能夠對支架的調整情況進行反饋,滿足精確調控的需求。

4 刮板輸送機智能控制

刮板輸送機主要用于井下物料輸送,傳統的井下刮板輸送機控制主要是采用了恒速運行的方式,但由于井下煤炭開采速度波動大,會導致不同時間段內煤炭的開采量存在差異,因此使刮板輸送機的運行存在極大的電能浪費。結合井下實際情況,提出了在刮板輸送機落煤點處設置稱重裝置[4-5],自動將落煤量傳輸給智能控制系統,若煤量小于額定量,則降低刮板輸送機的運行速度,若高于額定量則增加刮板輸送機的運行速度,若煤量超過刮板輸送機的最大承載值,則系統控制調節采煤機的綜采作業速度,進而滿足井下物料運輸效率和安全性的需求。根據實際應用表明,新的智能控制系統能夠將刮板輸送機的整體運行耗電量降低13.8%,顯著地提升井下物料運輸安全性。

煤礦井下智能聯控系統監控界面如圖4所示,根據在煤礦井下的實際應用可知,新的智能化聯控綜采技術能夠將井下綜采面作業人員數量由40人減少到12人,人員數量降低70%,將綜采效率提升23.6%,為實現“無人化”綜采作業奠定了堅實的基礎。

5 結 論

(1)智能聯控系統整體結構主要包括了地面管理層、井下監控層和綜采面設備層3個部分,能夠實現對井下關鍵綜采設備的聯動運行控制。

(2)利用紅外線定位裝置及編碼器定位裝置的方式,能夠確保采煤機和液壓支架定位的精確性,滿足自動跟機控制需求。

(3)新的智能控制系統能夠將刮板輸送機的整體運行耗電量降低13.8%,將井下綜采面作業人員數量降低70%,將綜采效率提升23.6%,為實現“無人化”綜采作業奠定基礎。