工業機器人在注塑自動生產線的應用

楊佳菲

摘 要 注塑生產中采用機器人自動生產方式極具現實意義。通過實踐表明,傳統式人工注塑生產線在以汽車電子插件為個案的注塑生產中人員需求量較大,實現連續式生產勞動強度高,人員的熟練程度不同容易造成產品質量不穩定,效率低及安全性低,然而,采用機器人自動生產線可有效地提高生產效率、產品質量和安全性。注塑生產要從機器人的使用做起,配以各種自動機械設備。

關鍵詞 機器人 注塑機 自動化

中圖分類號:TP242.2;TN805 文獻標識碼:A 文章編號:1007-0745(2021)04-0011-02

1 前言

現代化進程的不斷加快,注塑機也在向著智能化方向發展。工業機器人是目前工業生產現場的主力軍,能夠有效提高生產效率、進度和自動化程度[1]。工業機器人和注塑機相互配合的無人車間已經逐漸取代人工生產線,正在成為主流,并且逐漸被加工制造企業所接受[2]。

2 各生產模式之間的狀況

根據目前情況,市場有著傳統的人工注塑生產模式和半自動人機配合生產模式。

傳統的人工注塑生產模式,需采用人員配合注塑機來完成各產品的生產要求。在注塑生產中需人工取料,需要放置嵌件的產品也需要人工在模具上裝載嵌件,使得人員安全性低。為了滿足注塑周期要求,多采用后續工藝線下操作,使得產品的運輸及后續工序完成費時費力,人員需求量大。在上下料及運輸中易造成產品磕碰傷,人員更替也易造成產品質量的不穩定。

半自動人機配合生產模式,通過人員和輔助設備來配合注塑機。在注塑生產中采用抓取機構取料,但放置嵌件的產品也需要人工在模具上裝載嵌件,人員安全性也較低。此方式多靠近注塑機生產,注塑完后的產品直接由人工在旁完成后續工序可減少運輸,但此方式為滿足注塑周期要求,較復雜的產品配備人員較多,占用空間面積較大。

機器人全自動化生產模式,通過機器人加以自動化輔助設備來配合注塑機。產品取放、嵌件取放均有機器人完成。各自動化輔助設備完成相應工序,最后至擺盤堆疊。人員只參與原料批量供應及成品的批量運輸,使得生產操作過程無人化,并且產品質量穩定、人員安全性高。通過程序讓設備進行有序穿插,提高設備利用率,使得生產效率提高。

通過上述說明,發現采用機器人全自動化生產模式各方面均得到極大改善,也將成為注塑生產的發展方向。其中半自動人機配合生產模式和機器人全自動化生產模式之間具有以下特點。

2.1 安裝方式

機器人線圍繞機器人環形安裝,節約空間。

2.2 使用特點

機器人可通過程序的更改,適應不同種類產品的運行要求,柔性化高。

2.3 生產節拍

機器人線(10~12)件/min,半自動線(15~17)件/min。

2.4 投資成本

半自動線需投入人力,隨著勞動力的缺乏,人力成本逐漸增長,機器人自動線可實現全自動化,達到無人化生產。

2.5 產品質量

機器人自動線通過各傳感器實現每節點檢測,質量更穩定。

3 汽車電子插件注塑自動生產線設計

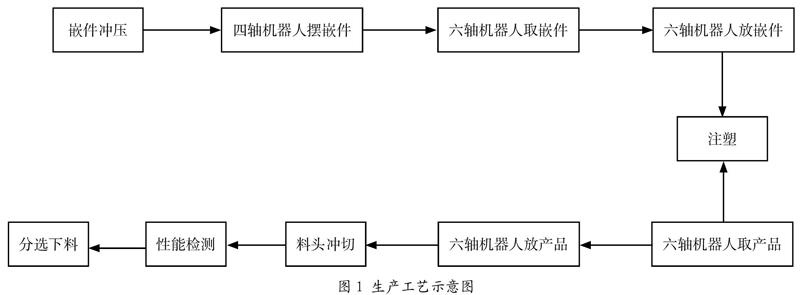

生產線的整線運行循環方式如圖1所示。

3.1 機械系統

本系統包括嵌件沖壓系統、四軸機器人擺料系統、六軸機器人取放料系統、檢測分選系統和儲料系統。

1.嵌件沖切系統,采用人工將料卷安裝在送料機,通過有效信號確認料卷安裝完畢,送料機根據沖床信號送料,沖床帶動級進模具沖切料帶沖制嵌件。

2.四軸機器人擺料系統在此系統中設置兩個中轉臺(由于注塑模具屬于一模六穴,嵌件擺放需六次,此結構便于節省時間)。四軸機器人通過沖床給出完畢信號,四軸機器人在級進摸出料口抓取嵌件,抓取后四軸機器人給沖床信號,沖床繼續沖制下一嵌件,四軸機器人將嵌件位放置在中轉臺,放置好后中轉臺輸出信號,四軸機器人取下一嵌件放置,當四個嵌件放完后中轉臺輸出料滿信號,四軸機器人繼續放置下一中轉臺。

3.六軸機器人取放料系統,六軸機器人頭部通過快換裝置安裝嵌件抓取機構和產品抓取機構,六軸機器人通過中轉臺輸出的料滿信號,在中轉臺使用嵌件抓取機構取出嵌件,中轉臺將嵌件取出信號反饋給六軸機器人(防止嵌件漏取),當抓取完畢傳信號給四軸機器人可放置嵌件。六軸機器人抓取嵌件后在注塑取料位等候,當注塑完成,六軸機器人利用產品抓取機構取出產品(并通過機構上的光電開關檢測產品取出數量是否正確),然后嵌件抓取機構在模芯嵌件放置位放置嵌件(通過光電開關檢測嵌件安裝數量是否正確)。六軸機器人取出產品放置于檢測分選系統的產品放置位。

4.檢測分選系統,此系統分為產品放置位、料頭沖切位、性能檢測位、分選下料位。當產品放置位接收到產品放置信號。在伺服橫移機構的作用下,移至料頭沖切位切除料頭(料頭通過料倒流至料頭收集箱),移至電信能檢測位進行電信能檢測,移至合格品與不合格品分選位,通過檢測信號機械手(機械手由前后左右移動伺服模組組成,上下通過氣缸實現,取料通過夾爪氣缸實現)將不合格品放置于不合格品箱,合格品放置于儲料系統料盤。

5.儲料系統產品采用料盤放置,通過伺服模組搭建提升機,人工在提升機空盤放置側批量放置空盤(當空盤用完時報警提醒人工上盤),提升機通過信號將空盤逐層上移,換盤裝置將空盤放置于滿盤放置側的定位槽,當前盤放置滿后滿盤放置側提升機下移一層,當滿盤放置側盤數達標后,儲料系統報警提醒人工取盤。

以各設備采用的系統軟件組成的數據平臺,監測各設備的運行狀態,實現各設備的穿插配合,使設備利用率達到最高,從而提高生產效率。

機器人采用機器人快換實現頭部各類產品相應夾具的快速更換。各自動設備通過各類產品的相應工裝的更換,實現多產品的共用。

3.2 控制系統

本系統包括嵌件沖切系統、四軸機器人擺料系統、六軸機器人取放料系統、檢測分選系統、儲料系統,各系統間的電氣,采用分系統獨立控制,中央系統監控。配備西門子PLC,現場總線采用工業以太網控制系統[3]。PLC與四軸和六軸之間通過PROFINET現場通訊。采用手持式人機界面,配備威倫通觸摸屏,通過網線通訊。觸摸屏單元配置急停開關和電源旋鈕開關,屏幕用以設備調試、數據及報警信息顯示。

3.3 安全系統

機器人自動化生產線由圍欄隔離,系統區域采用無人化生產。圍欄處設置三色燈,用于系統狀態顯示。檢修和調試需通過圍欄設置的安全門,安全門采用歐姆龍安全門電磁鎖來鎖定,通過電信號來檢測門的狀態。該門打開時,注塑生產線的所有設備停止動作,再人工將系統設置于手動狀態時,方可實現調試動作。

系統的各信號均通過PLC控制,如系統出現異常,PLC通過程序實現聯鎖。

3.4 仿真模擬

利用計算機實現離線編程,并且能夠利用計算機仿真軟件實現生產現場的模擬,完善程序設計[4-6]。

4 結語

采用機器人自動化注塑生產線,使得生產效率提升、產品質量穩定、人員負荷降低及人生安全性提高。隨著工業進程的加快,各方面技術的提升,使得生產線成本逐漸降低,設備穩定性提高,機器人自動化注塑生產線將成為此行業主流。

參考文獻:

[1] 蔡漢明,李相飛,李宗成.機器人在注塑機生產線自動化改造中的應用[J].機械制造,2018,56(10):1-2.

[2] 陳延明.基于PLC技術的注塑機改造[D].廈門:廈門大學,2017.

[3] 陳立新.工業機器人在沖壓自動化生產線的應用[J].機械設計與制造,2010(10):3-4.

[4] 王厚勇,張文佳,辛磊磊,等.機器人與自動化技術在生產線智能化改造中的應用[J].汽車工藝師,2017(03):24-27.

[5] 劉小勇,劉海龍.ScreenMaker界面下工業注塑機器人監控的實現[J].黑龍江科技信息,2017(15):156-158.

[6] 李月娜.注塑機液壓系統閥控變頻調速節能技術研究[D].鄭州:河南工業大學,2014.