商用車發動機過渡線束的匹配和設計

張 倩,王盈旭,錢廷億

(中國重汽集團技術發展中心汽車電子設計部,山東 濟南250101)

1 引言

近年來,商用車作為汽車家族的主要成員,以前所未有的發展勢頭,成為客運、貨運用車的主力軍,在現代交通運輸中發揮著不可替代的作用。商用車發動機作為商用車正常行駛的動力生命線,其作用至關重要。根據國內各大商用車廠對動力性、燃油經濟性的需求,匹配不同品牌的發動機,如何讓整車性能達到最優,成為各商用車廠家首要面對的問題。

整車性能最優,電控系統的匹配是關鍵。將發動機控制器信號與整車各執行器連接,需要通過復雜的外接線路來完成,我們通常將連接發動機與整車的外接線路稱為發動機過渡線束。不同于發動機本體線束具備一定的通用性,過渡線束是根據各商用車廠的電氣配置不同而設計產生,往往同一款發動機匹配到不同的商用車上,過渡線束會不同。由于過渡線束屬于外接線路,在發動機本體設計時,并未預留過多的裝配空間,而且分支多,功能相對復雜,因此,如何合理可靠地在發動機本體上布置過渡線束,達到外觀美觀、性能優良的效果,給線束工程師提出了新的問題。

2 傳統布線的缺陷

傳統發動機布線,線束工程師首先按照實際發動機的結構和空間,形成初步的走線方案,再用卷尺量取每個分支的尺寸,按照1:1的方式在CAD上繪制二維線束圖紙;廠家制作好樣線,拿到發動機上面進行實際試裝,對于長度或者布局不合適的部位,在二維圖紙上進行調整。根據調整結果,再制作樣線,進行第二輪試裝。以此類推,直到優化到合理狀態為止。因此,傳統布線方式存在如下缺陷。

1)對實物依賴性強,必須在有實際發動機存在的條件下才能進行,如果發動機實物未到位,或者發動機本體裝配不完整,將直接導致設計時間延長,或者設計結果不合適。

2)多輪試裝,直接導致線束開發時間長,效率低,無法滿足快節奏的訂單生產節拍。

3)試裝過程中,會產生很多線束的中間狀態,不方便管理,而且容易產生大量的庫存,造成資源和成本上的浪費。

存在以上缺陷,使得線束工程師不得不摸索新的設計方法,來滿足不斷增長的訂單種類的需要。

3 三維布線的優勢

因此,三維布線應運而生。由于三維布線是直接在發動機三維數模上,應用三維布線軟件來完成,完全脫離了線束設計對發動機實物的依賴性,而且設計過程可以直接準確定位線束分支點、折彎處的位置;對線路走向是否與實體干涉、線束的最小彎曲半徑、最小直線長度等工藝性進行檢查。可以說,三維布線設計突破了線束設計瓶頸,徹底改變了傳統布線所存在的被動局面,大大提高了設計精度和效率。

具體來說,三維布線具備以下優勢。

1)兼容性。傳統布線方式線路和插接件走向分開設計,往往線路理順之后,因為插接件插接方向不同,造成線束長度更改;三維布線,可以將插接件三維數模直接裝配在發動機模型上,兩者同時進行,大大簡化了設計過程。

2)開放性。三維布線依靠三維設計軟件,符合國標統一標準,對不同的設計者均可使用,產品設計和修改都是開放的。

3)靈活性。三維布線完成后,如果傳感器、執行器位置發生更改,可隨時更改某個分支走向和長度,而不影響整體布局。

4)先進性。三維布線不依賴于發動機實物,所有設計在三維軟件上進行,設計過程對線束走向、固定、分支點精確定位,長度基本可以控制在5mm誤差范圍內。

5)經濟型。三維布線免去了傳統布線多次試裝造成的成本和資源浪費,大大提高了設計效率。

4 三維布線流程

三維布線涉及空間和位置的設計,主要的設計流程如下。

1)設計準備階段。在三維軟件中,添加發動機三維模型,確認發動機整機三維數模與實際訂單生產狀態一致;明確線束需要插接的各個傳感器、執行器的位置,具體到每個連接器的插接位置、方向;明確發動機上運動件、高溫件、燃油管路、氣管的位置,設計時要避開;明確線束連接駕駛室走線的路徑。

2)添加連接器。在發動機模型需要插接的控制器、傳感器位置上,裝配相應的線束插接件。

3)三維布線階段。應用三維軟件中線束裝配模塊,將每個線束插接件用線路連接,按照線束走向要求布線。

4)增加固定方式。根據線束走向路徑,增加相應的固定方式,保證線束固定更加可靠。

5)設計校核階段。校核三維布線圖,對干涉部位進行優化,形成最終線束模型。

5 實例闡述

以重汽現階段匹配濰柴WP10.5H國V共軌發動機為例,三維布線軟件采用達索公司CATIAV5R19,詳細闡述過渡線束的設計過程。

5.1 設計準備

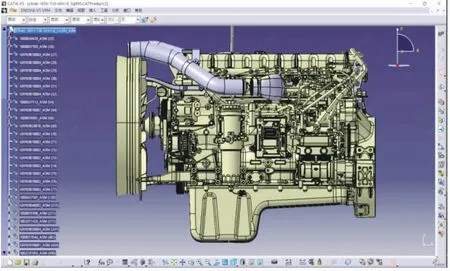

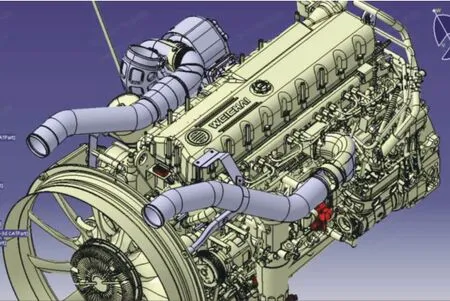

進入CATIAV5R19界面,在裝配設計模塊中,打開WP10.5H發動機三維數模,為保證后續發動機數模打開順暢,保存數模為.CATProduct格式。圖1為調用發動機數模,打開后的發動機數模如圖2所示。

圖1 調用發動機數模

圖2 WP10.5H發動機數模

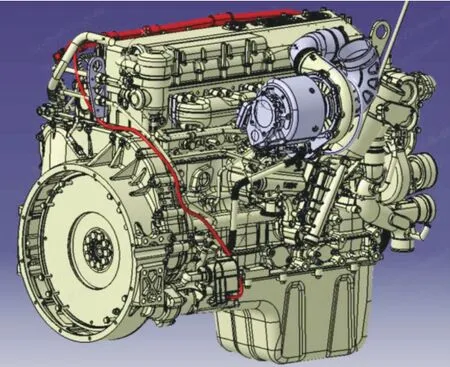

將發動機數模與實際供貨狀態發動機對比,確保狀態一致。標出數模上需要線束插接的傳感器、執行器位置,如圖3~圖5所示。

為避開發動機上運動件、高溫件、燃油管路、氣管,同時避開發動機自帶線束,初步擬定線路走向如圖6、圖7所示。

5.2 裝配插接件

在“裝配設計模塊”下,調用各插接件數模,裝配在發動機相應的位置上,如圖8~圖10所示。

5.3 三維布線

根據各插接件的位置和前期擬定的線束走向,在“開始”-“設備與系統”-“電氣線束規則”-“ElectricalHarnessAssembly”模塊,進行線束走向的設計,如圖11、圖12所示。

圖3 插接件位置1

圖4 插接件位置2

圖5 插接件位置3

圖6 線束走向1

圖7 線束走向2

圖8 插接件裝配1

圖9 插接件裝配2

圖10 插接件裝配3

5.4 設計固定方式

一般線束固定方式包括扎帶、P型夾、金屬支架,本文主要介紹金屬支架的設計。

根據三維布線后的線束走向,確定支架的設計位置,所選取的位置必須保證至少2個支架固定點,單點固定是無法保證支架可靠性的。根據發動機空間設計支架的形狀。另外,為方便固定,支架上需要增加扎帶固定孔或者固定位,保證扎帶捆扎后,不會隨著發動機振動而松脫。

根據以上設計要求,分別選取發動機缸蓋罩、風扇護風圈支架,設計完成了3個固定支架,如圖13所示。

將支架裝配到發動機上,并根據布線要求,對布線結果進行修改和優化,得到發動機三維布線最終數模,如圖14所示。

6 結束語

綜上,做好發動機電控匹配,尤其是線路方面的匹配,對目前商用車實現最佳性能尤為重要。引入三維布線的方法,讓整個設計流程清晰,裝配方便快捷,既節約了生產節拍,又方便了售后市場的更換,將線束設計推向了立體化、精確化的臺階。

圖11 三維布線效果1

圖12 三維布線效果2

圖13 固定支架

圖14 最終數模