一種鋁模+發泡混凝土輕鋼龍骨隔墻組合體系與質量控制

楊 磊,李宗洋,王曉林,蔡向陽(中建一局集團第一建筑有限公司,上海 201103)

近年來我國勞動力的成本逐漸增加,砌筑工人、抹灰工人的老齡化程度嚴重,傳統砌塊墻體重量大、工序繁瑣、現場安全文明差等缺點業已難以滿足現代建筑的高標準需求,迫切需要在施工工藝上不斷進行探索與突破。節能、環保、減排綠色施工已成為行業發展的必然趨勢。發泡混凝土輕鋼龍骨復合隔墻作為一種新型建筑隔墻材料,其工業化程度高,又具有節材、節水、節能、減少建筑垃圾、綠色低碳環保的特質,且具有輕質高強、防火抗震、現場清潔、工藝簡單、解決質量通病等優點,表現出強大功能性優勢和穩定的結構性優勢。

1 鋁模 + 發泡混凝土輕鋼龍骨隔墻組合體系簡介

1.1 鋁模 + 發泡混凝土輕鋼龍骨隔墻組合體系概念

鋁模 + 發泡混凝土輕鋼龍骨隔墻組合體系是指一次混凝土結構施工采用鋁合金模板、二次結構隔墻施工采用發泡混凝土輕鋼龍骨復合隔墻的組合施工體系。鋁模全稱為混凝土工程鋁合金模板,是繼木模板、竹木膠合板、鋼模板之后新一代模板系統。鋁合金模板以鋁合金型材為主要材料,經過機械加工和焊接等工藝制成的適用于混凝土工程的模板。其既是混凝土工程模板技術上的革新,也推動了裝配式混凝土技術的發展,更是建造技術工業化的體現。發泡 + 混凝土輕鋼龍骨隔墻是以輕鋼龍骨為支撐,以固定在輕鋼龍骨上的纖維增強水泥板為面板,墻內現澆泡沫混凝土的新型復合隔墻。其為一種將輕鋼預制裝配和輕混凝土現澆相結合的新型結構體系。

1.2 鋁模 + 發泡混凝土輕鋼龍骨隔墻組合體系特點

鋁模+發泡混凝土輕鋼龍骨隔墻組合體系充分利用鋁合金模板和發泡混凝土輕鋼龍骨隔墻各自的特點,二者相輔相成,可達到真正意義上的節能減排、綠色施工。

(1)鋁合金模板強度高,混凝土成型質量好。當其一側有隔墻時,采用發泡混凝土輕鋼龍骨隔墻,整面墻體可以達到免抹灰效果,增加了建筑使用空間,且混凝土墻與隔墻接觸側無需對鋁模深化設計留設企口,降低了施工難度。

(2)對鋁合金模板深化設計,可將門垛、止水坎、下掛板、線條等一些二次結構施工麻煩的部位與一次結構同時施工,避免了后期施工時對發泡混凝土輕鋼龍骨隔墻板裁剪拼湊,省時省力。

(3)二者工業化程度高,施工周期短、效率高,顯著提高施工進度,節約成本。

(4)產生的建筑垃圾少,且均屬于綠色建筑材料,環保整潔。

2 鋁模+發泡混凝土輕鋼龍骨隔墻組合體系質量控制要點

根據相關技術規程及施工經驗,對鋁模 + 發泡混凝土輕鋼龍骨隔墻組合體系提出以下質量控制要點,以降低其施工質量隱患。

2.1 鋁模深化設計

施工前應對鋁模多次深化設計,對二次結構圖紙進行優化,將發泡混凝土輕鋼龍骨隔墻后期施工困難的部位盡量與一次結構同時施工。

2.2 外墻選型

CECS 452—2016《輕鋼骨架輕混凝土隔墻技術規程》總則中指出本規程適用于民用建筑中非承重內隔墻,間接說明發泡混凝土輕鋼龍骨隔墻不適用于建筑外墻。當外墻采用該隔墻時存在一些不足,會出現以下問題。① 外側纖維增強水泥板加固難度高,需借助施工吊籃作業。② 外墻板拼縫較多,且門窗洞口節點處不易處理,均存在滲水隱患問題。③ 外墻外側施工質量驗收過關較困難。因此建議外墻采用全現澆混凝土外墻,提高外墻整體性、無滲漏性,且可實現外墻內外側免抹灰。

2.3 灌漿孔留設

發泡混凝土輕鋼龍骨隔墻常見質量問題為墻體灌漿不密實,內部空鼓。這主要因為灌漿孔留設間距過大,數量少。灌漿孔直徑宜為 60~80 mm,縱橫向間距 ≤ 1 500 mm,頂部灌漿孔設置澆筑漏斗。澆筑前嚴格驗收灌漿孔留設數量及間距。

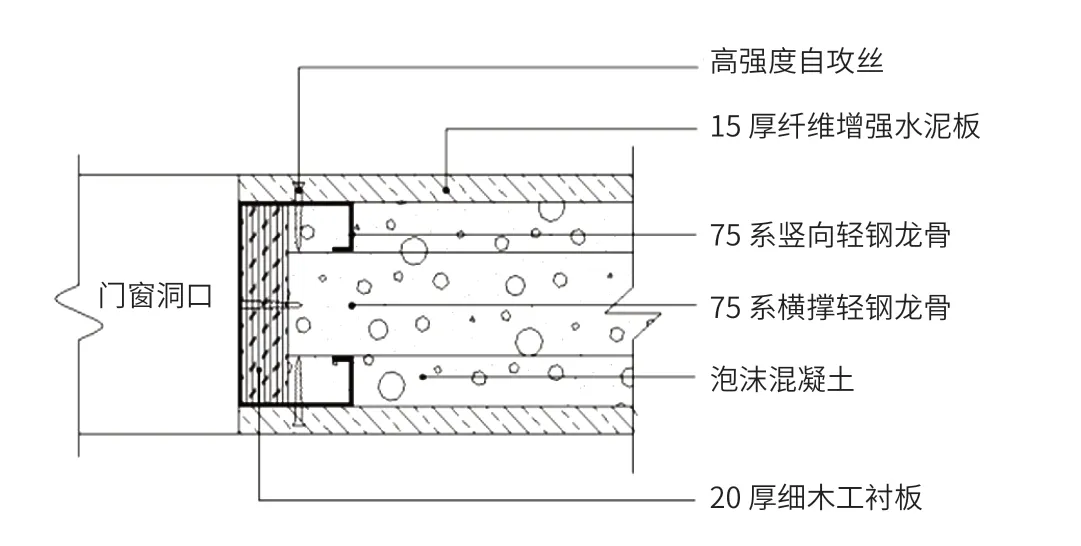

2.4 門窗洞口加強

發泡混凝土內部存在氣孔,較疏松,無法釘入螺釘。在發泡混凝土輕鋼龍骨隔墻門窗洞口兩側應設置螺釘固定點,門窗洞口兩邊的豎龍骨內加設 20 mm 厚背襯木筋,如圖 1所示。

圖1 發泡混凝土輕鋼龍骨隔墻門窗洞口處節點

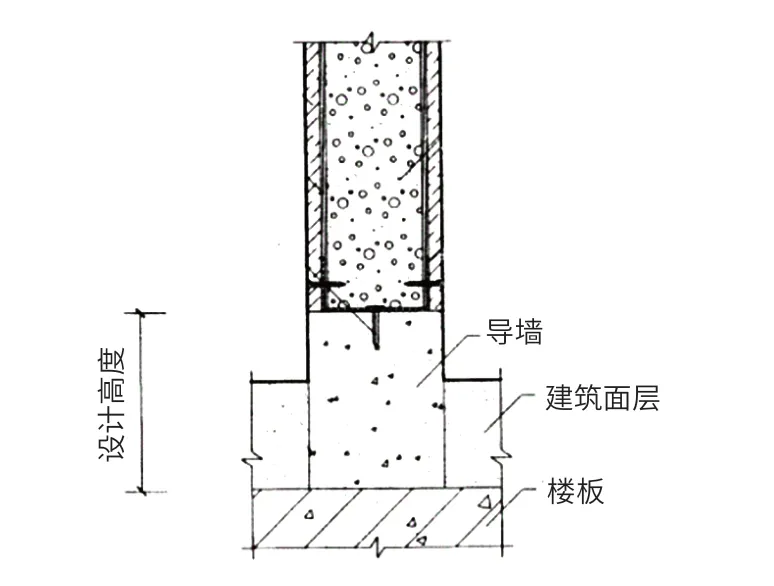

2.5 廚、衛間防水處理

采用發泡混凝土輕鋼龍骨隔墻時,衛生間、廚房等有防水防潮要求的房間隔墻底部應設置混凝土導墻。導墻應與隔墻同寬,混凝土強度及導墻上翻高度參照圖紙設計要求,導墻有防水要求側應按照圖紙要求做防水處理。混凝土導墻可由鋁模深化設計一次結構提前施工,避免了后期重新配模澆筑,省時省力。廚、衛間導墻節點如圖 2 所示。

圖2 廚、衛間導墻節點

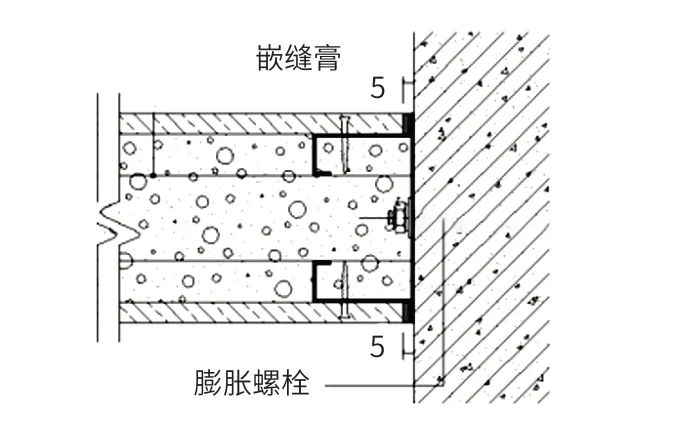

2.6 墻體連接處處理

隔墻與混凝土結構墻之間的接縫應采用玻纖網、紙帶等接縫帶和嵌縫膏進行加強處理,如圖 3 所示。

圖3 隔墻與混凝土結構墻連接處理節點

2.7 電梯井隔墻做法

當電梯井中間設計有隔墻時,考慮經濟性、施工難易度等因素,提出 3 種做法。① 電梯井隔墻采用全現澆混凝土隔墻。② 電梯井隔墻采用傳統加氣塊砌筑,中部按要求設置混凝土圈梁。③ 除電梯井圈梁采用混凝土現澆外,電梯井隔墻均采用發泡混凝土輕鋼龍骨隔墻。施工時先施工圈梁下部隔墻,以墻為支撐再施工電梯井圈梁,最后施工圈梁上部隔墻。優先選用做法 ①,其施工簡便、整體性好、安全性好。

3 結 語

本文介紹了一種鋁模 + 發泡混凝土輕鋼龍骨隔墻組合體系概念及其特點。該組合體系具有工業化程度高、節材、節水、節能、減少建筑垃圾、綠色低碳環保等優點。通過相關技術規程及施工經驗分析總結出如下施工質量控制要點。

(1)施工前應對二次結構深化設計,盡量由鋁模一次結構帶出。

(2)外墻采用全現澆混凝土外墻。

(3)發泡混凝土灌漿孔直徑宜為 60~80 mm,縱橫向間距 ≤ 1 500 mm,頂部灌漿孔設置澆筑漏斗。

(4)發泡混凝土輕鋼龍骨隔墻門窗洞口兩邊的豎龍骨內加設 20 mm 厚背襯木筋便于門窗安裝。

(5)考慮防水效果,廚衛間隔墻底部應設置混凝土導墻,可由鋁模深化設計一次結構提前施工。

(6)隔墻與混凝土結構墻之間的接縫應采用玻纖網、紙帶等接縫帶和嵌縫膏進行加強處理。

(7)電梯井隔墻優先采用全現澆混凝土隔墻。

施工過程中對綠色施工技術不斷摸索創新,旨在促進綠色建筑材料墻體革新和技術進步,做到安全適用、技術先進、環保經濟、質量提升。