基于質(zhì)量風(fēng)險管控的發(fā)電機(jī)改造項目管理

陳富杰,李 楊,錢厚軍,沈衛(wèi)玲,陳子明,馮勇勝,郭桐岳,程義巖

(中核核電運行管理有限公司,浙江 海鹽 314300)

秦一廠是中國大陸自主設(shè)計、建造、運行管理的第一座壓水堆核電廠,于1991年12月15日并網(wǎng)發(fā)電。機(jī)組常規(guī)島所采用的發(fā)電機(jī)為30萬千瓦雙水內(nèi)冷汽輪隱極同步發(fā)電機(jī),原型號為QFS-310-2,設(shè)計壽命為30年。因秦一廠30萬千瓦級機(jī)組運行許可證延續(xù),于2018年完成常規(guī)島更新項目,為國內(nèi)核電機(jī)組增容改造工程開創(chuàng)先例,其中通過對發(fā)電機(jī)進(jìn)行優(yōu)化升級改造來滿足延壽要求,達(dá)到提高運行功率、安全性、發(fā)電量及電廠經(jīng)濟(jì)的目標(biāo)。發(fā)電機(jī)改造是一項復(fù)雜的系統(tǒng)工程,涉及發(fā)電機(jī)本體的重新設(shè)計、發(fā)電機(jī)定轉(zhuǎn)子部件的制造、發(fā)電機(jī)定轉(zhuǎn)子部件的現(xiàn)場安裝施工,每一個環(huán)節(jié)都不允許出現(xiàn)質(zhì)量問題及進(jìn)度偏差。本文對發(fā)電機(jī)改造項目的設(shè)計、制造及施工內(nèi)容進(jìn)行了闡述,重點介紹項目團(tuán)隊在項目實施過程中,從質(zhì)量風(fēng)險管控角度分析并管控改造項目各個環(huán)節(jié)中存在的風(fēng)險點,以確保項目的順利實施。

1 發(fā)電機(jī)改造項目概述

秦一廠發(fā)電機(jī)增容改造前提為原有設(shè)備結(jié)構(gòu)基礎(chǔ)不變,即定子基礎(chǔ)不變、定子鐵心不變、轉(zhuǎn)子鍛件不變、定子鐵心和機(jī)座連接方式不變、冷卻方式不變、發(fā)電機(jī)本體基礎(chǔ)不變等,增容改造后,發(fā)電機(jī)額定容量為389 MVA,額定有功功率為350 MW,改造項目包括以下內(nèi)容:

1)發(fā)電機(jī)本體設(shè)計及改造,包括定子繞組及固定結(jié)構(gòu)、轉(zhuǎn)子繞組及固定結(jié)構(gòu)等;

2)發(fā)電機(jī)本體未更新改造部件的常規(guī)檢修工作,包括大護(hù)環(huán)、小護(hù)環(huán)、中心探傷等;

3)發(fā)電機(jī)轉(zhuǎn)子返廠改造及動平衡試驗;

4)三機(jī)交流有刷勵磁改造為靜態(tài)勵磁,勵磁系統(tǒng)設(shè)計及改造;

5)發(fā)電機(jī)本體監(jiān)測系統(tǒng)設(shè)計及改造;

6)發(fā)電機(jī)現(xiàn)場高壓電氣試驗;

7)發(fā)電機(jī)總裝配、調(diào)試、性能試驗。

項目從2015年開始可行性調(diào)研工作;2016年對EPC項目實施及采購范圍分析討論;并于2017年簽訂EPC合同;2018年2月28日,秦一廠30萬千瓦級機(jī)組118大修期間實施現(xiàn)場改造工作;2018年7月27日機(jī)組首次并網(wǎng)發(fā)電。

2 發(fā)電機(jī)改造項目實施

2.1 發(fā)電機(jī)改造項目的設(shè)計

發(fā)電機(jī)改造在原有結(jié)構(gòu)基礎(chǔ)上遵循“電磁五不變”的原則,即額定電壓18 kV、電機(jī)主尺寸、定轉(zhuǎn)子槽數(shù)、定轉(zhuǎn)子槽形、定子硅鋼片和轉(zhuǎn)子鍛件不變。改造后應(yīng)達(dá)到以下技術(shù)要求:

1)發(fā)電機(jī)額定容量由367 MVA提高到389 MVA;

2)改造后發(fā)電機(jī)額定工況下發(fā)電機(jī)效率保證值為98.85%;

3)配備局部放電在線監(jiān)測系統(tǒng)和絕緣過熱監(jiān)測系統(tǒng),達(dá)到對發(fā)電機(jī)運行狀況的更精確的實時在線監(jiān)測;

4)額定運行工況下發(fā)電機(jī)各部分溫升不超過GB/T 7064—2017《隱極同步發(fā)電機(jī)技術(shù)要求》要求;

5)定子繞組槽內(nèi)埋置測溫元件溫度不高于85 ℃,并與改造前比較不應(yīng)有明顯升高;

6)定子鐵心溫度限值為120 ℃,并與改造前比較不應(yīng)有明顯升高;

7)定轉(zhuǎn)水冷線圈出水最高溫度限制為85 ℃,并與改造前比較不應(yīng)有明顯升高;

8)進(jìn)相運行能力:在超前功率因數(shù)0.95時連續(xù)運行。

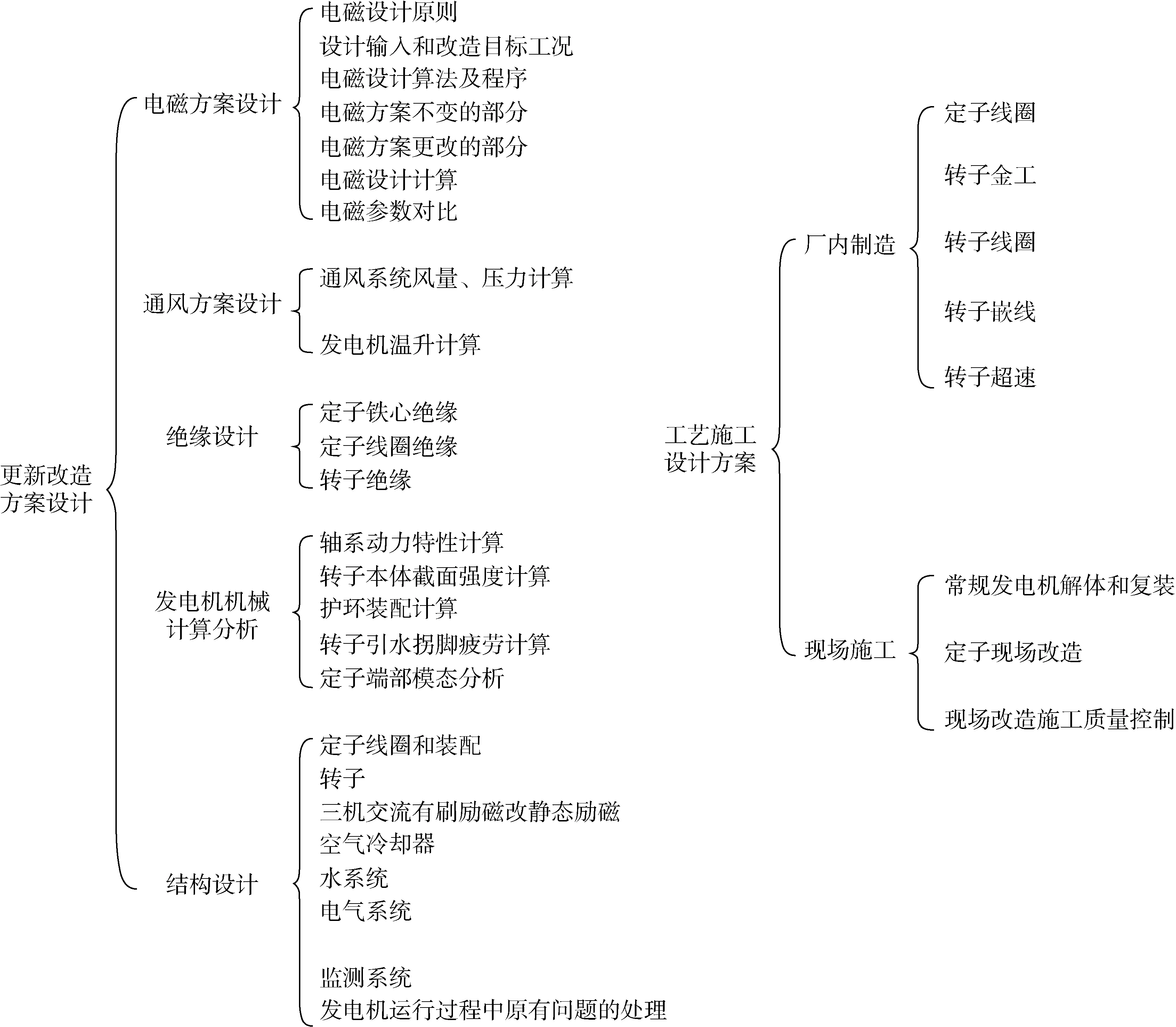

改造項目的設(shè)計工作在不影響安全和改造效果的前提下,盡可能利用原有設(shè)備,減少改造工作量。在接口設(shè)計上,滿足改造部件適應(yīng)非改造部件的原則,具體設(shè)計內(nèi)容如圖1所示。

圖1 設(shè)計內(nèi)容

2.2 發(fā)電機(jī)定轉(zhuǎn)子線棒制造

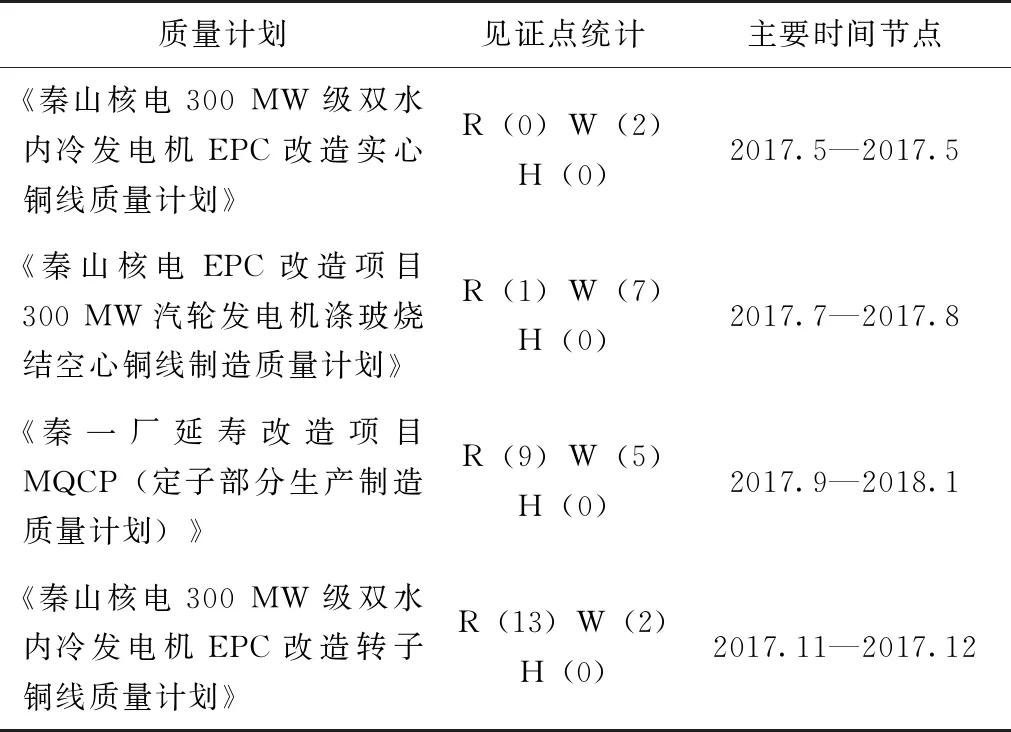

在制造環(huán)節(jié),主要為發(fā)電機(jī)定轉(zhuǎn)子線棒的生產(chǎn)加工,由于發(fā)電機(jī)的定轉(zhuǎn)子線棒是發(fā)電機(jī)核心部件,因此也是改造項目質(zhì)量控制的核心內(nèi)容。從原材料加工到后期的線圈成型,主要有“定子線棒原材料實心銅線制造”“定子線棒原材料空心銅線制造”“定子線棒成型”“轉(zhuǎn)子線棒原材料制造”四個部分,包括以下關(guān)鍵工序步驟:原材料(成分、電導(dǎo)率、晶粒度)檢查、金相檢查、渦流探傷、氣壓密封性試驗、性能試驗(抗拉強(qiáng)度、延伸率、電阻率、微觀檢查、彎曲試驗及硬度)、絕緣性能試驗、定子線圈膠化成型、尺寸檢查、水性能試驗及高壓電氣試驗等。針對這些關(guān)鍵工藝流程,項目組分別編制專項質(zhì)量計劃進(jìn)行質(zhì)量管控,深入制造工藝環(huán)節(jié),把控關(guān)鍵制造節(jié)點,對工藝規(guī)范及標(biāo)準(zhǔn)進(jìn)行審查,保證發(fā)電機(jī)改造核心部件的制造質(zhì)量。通過開展專題技術(shù)會議評估工藝風(fēng)險、編制行動項進(jìn)行跟蹤落實,最終共完成108根定子線棒及32根轉(zhuǎn)子線圈的制造及驗收試驗,驗收試驗一次合格。

表1 質(zhì)量計劃

2.3 發(fā)電機(jī)轉(zhuǎn)子返廠改造及動平衡

轉(zhuǎn)子改造內(nèi)容主要包括機(jī)械性能試驗、轉(zhuǎn)子嵌線、超速動平衡調(diào)校、護(hù)環(huán)葉片探傷、水性能試驗及電氣交接試驗等工藝環(huán)節(jié),其中施工難點為發(fā)電機(jī)轉(zhuǎn)子出廠的動平衡調(diào)校。由于廠家的調(diào)校標(biāo)準(zhǔn)為新機(jī)出廠標(biāo)準(zhǔn)即3000 r/min下振動值≤50 μm(高于GB/T 7064—2017《隱極同步發(fā)電機(jī)技術(shù)要求》規(guī)定的80 μm),而改造轉(zhuǎn)子屬于老機(jī)轉(zhuǎn)子,調(diào)校工作存在標(biāo)準(zhǔn)嚴(yán)格、配重復(fù)雜等難點。期間轉(zhuǎn)子共經(jīng)歷24次開車,多次發(fā)生發(fā)電機(jī)轉(zhuǎn)子動平衡通頻數(shù)據(jù)超標(biāo),且2倍頻振動分量偏大。通過反復(fù)配重、更換測振探頭、更換超速車間多種方式,最終校調(diào)合格。汽端軸振最大47 μm,勵端軸振最大49 μm,在機(jī)組并網(wǎng)運行后,轉(zhuǎn)子現(xiàn)場運行軸振達(dá)到歷史最優(yōu)水平。

2.4 發(fā)電機(jī)定子現(xiàn)場施工

發(fā)電機(jī)定子現(xiàn)場施工主要分專項準(zhǔn)備及實施兩階段。準(zhǔn)備階段包含:物資吊運、場地規(guī)劃、腳手架搭設(shè)(貨架)、方案編制、工種協(xié)調(diào)、承包商管理等;實施階段包括:發(fā)電機(jī)常規(guī)解體、第一次鐵耗試驗、舊結(jié)構(gòu)件及線棒拆除、定子鐵心檢查及第二次鐵耗試驗、新結(jié)構(gòu)件及線棒安裝、端部整體灌膠、水性能試驗、第三次鐵耗試驗、熱水流烘焙及電氣交接試驗。貫穿整個施工環(huán)節(jié)的難點在于涉及專業(yè)多、協(xié)調(diào)工作量大及資源有限,為此項目組編制專項方案及計劃:《秦一廠30萬機(jī)組常規(guī)島改造項目發(fā)電機(jī)本體現(xiàn)場施工方案》《發(fā)電機(jī)定子現(xiàn)場改造施工質(zhì)量計劃》及《秦一廠30萬發(fā)電機(jī)機(jī)組更新改造施工計劃》,深入施工環(huán)節(jié),管控整個定子現(xiàn)場施工的質(zhì)量、安全和進(jìn)度風(fēng)險,保證施工節(jié)點順利推進(jìn),最終成功一次性完成定子驗收試驗。

3 項目質(zhì)量風(fēng)險管理

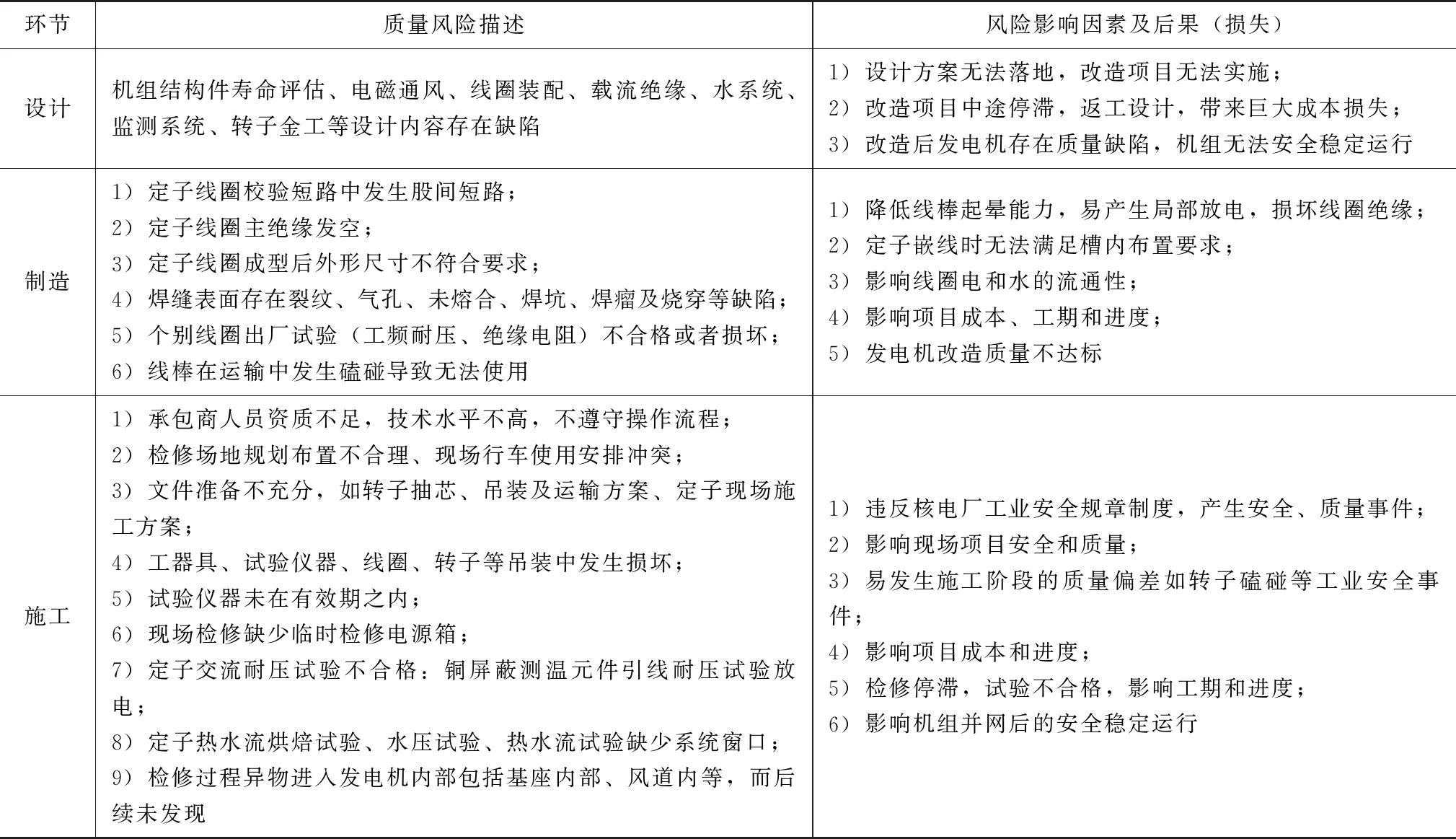

針對上述發(fā)電機(jī)改造項目的設(shè)計、制造及施工,為了確保項目質(zhì)量,項目團(tuán)隊分析各個環(huán)節(jié)的質(zhì)量風(fēng)險,對關(guān)鍵工序步驟進(jìn)行風(fēng)險識別,分析質(zhì)量風(fēng)險存在的操作工藝,以及風(fēng)險后果。制定管控措施,提高質(zhì)量見證級別,有效地規(guī)避了各類風(fēng)險的產(chǎn)生,風(fēng)險識別如表2所示。

表2 質(zhì)量風(fēng)險識別

針對項目各環(huán)節(jié)中的質(zhì)量風(fēng)險,主要采取的管控手段如下:

1)建立“三會”制度管理機(jī)制:設(shè)計聯(lián)絡(luò)會、專家評審會和雙周例會形成了良好的例會管理制度。設(shè)計聯(lián)絡(luò)會和專家評審會主要解決設(shè)計環(huán)節(jié)的風(fēng)險,雙周例會管控制造及施工環(huán)節(jié)的進(jìn)度風(fēng)險、行動項跟蹤、協(xié)調(diào)配合、問題解決等,確保技術(shù)交底到位,做到不返工、不遺漏。通過具體的行動項進(jìn)行跟蹤落實,將責(zé)任和任務(wù)落到實處,并定期進(jìn)行審查和反饋,盡可能減少和疏通了在項目溝通階段過程中存在的困難和阻力。

2)預(yù)估風(fēng)險及管控措施:通過提前識別質(zhì)量風(fēng)險點,形成《項目質(zhì)量控制風(fēng)險計劃》貫穿整個制造及施工環(huán)節(jié),結(jié)合網(wǎng)絡(luò)計劃、施工方案、質(zhì)量計劃,形成有效的質(zhì)量風(fēng)險管控手段。

3)開展專項培訓(xùn):設(shè)置專項培訓(xùn)員,負(fù)責(zé)檢修人員的技能、授權(quán)、制度、流程及安全培訓(xùn)教育,針對檢修工作,使得檢修人員熟悉個人的施工職責(zé)及任務(wù),提前暴露出項目準(zhǔn)備階段的問題,保證施工順利。

4)管理模式扁平化:構(gòu)建一種可靠的且具有最少層次的結(jié)構(gòu),通過縮短上下級之間的距離,減少中間管理層,最后能盡可能擁有一個“平面”的組織。一方面是因為項目參與方之間傳遞信息更加直接方便,管理層次少,傳遞信息速度快,能使各項目參與方聯(lián)系信息時更加趨于一體化、更緊密,減少了很多行動與決策之間的延誤,更快地對工程項目情況的動態(tài)變化做出反應(yīng)。

5)優(yōu)化項目組織結(jié)構(gòu):明確機(jī)構(gòu)的縱向?qū)哟渭奥氊?zé)包括領(lǐng)導(dǎo)層、協(xié)調(diào)管理層及實施層,加強(qiáng)機(jī)構(gòu)的橫向強(qiáng)度,例如設(shè)置不同專項人員解決專項中的各種問題包括“人、機(jī)、料、法、環(huán)”等方面,做到“點對點、負(fù)接口”,保證信息傳遞的有效性,提高組織機(jī)構(gòu)的專業(yè)化程度及項目管理能力。

4 結(jié)束語

秦一廠30萬千瓦級機(jī)組發(fā)電機(jī)改造項目基于專業(yè)的質(zhì)量風(fēng)險管控手段,深入項目設(shè)計、制造及施工的管理環(huán)節(jié)中,達(dá)到了降低風(fēng)險,保證質(zhì)量,提高效率的目的。并網(wǎng)后,發(fā)電機(jī)整體運行狀態(tài)優(yōu)良,各溫升余量較大,滿足設(shè)計技術(shù)要求。成功為國內(nèi)核電機(jī)組的發(fā)電機(jī)改造工程開創(chuàng)先例,具有重要的示范意義,也為類似的改造工程提供良好的管理經(jīng)驗。