輕量化耐火材料的研制與應用

顧華志 付綠平 黃 奧 張美杰 鄒 陽

武漢科技大學省部共建耐火材料與冶金國家重點實驗室 湖北武漢 430081

耐火材料在服役過程中的損毀是高溫工業產品品質和生產效率降低的重要原因之一[1]。傳統耐火材料追求的骨料致密化,對材料的抗熱震性能不利[2];而基質設計較簡單,較難實現緊密堆積,對抗渣性能不利。為此,提出了“骨料微孔化,基質緊密化”的思路,謀求解決耐火材料抗渣性能與抗熱震性能之間的矛盾。一方面,采用顯氣孔率低、孔徑小(微納米尺度)的微孔耐火骨料,在保證材料抗渣性能的同時,提升材料的抗熱震性能和隔熱性能[3-5];另一方面,對材料基質的粒度分布進行精細控制,實現緊密化設計,提升材料的抗渣性能。

本工作中,采用了顯氣孔率低的輕量化微孔耐火骨料,并基于Dinger-Funk方程構建輕量耐火材料基質堆積密度預測模型,對輕量化耐火材料的基質進行緊密化設計。在此基礎上,制成輕量鋁鎂澆注料,并介紹了在鋼包工作層的應用效果。

1 試驗

1.1 微孔耐火骨料的性能檢測

利用阿基米德排水法測定微孔耐火骨料的體積密度和顯氣孔率;利用ACCUPYC 1330型全自動真密度分析儀測定微孔耐火骨料的真密度,計算總氣孔率及閉口氣孔率。采用Flashline-5000型激光導熱儀測試熱導率;采用Quanta 400型場發射掃描電子顯微鏡觀察顯微結構。采用浸泡法研究微孔骨料的抗渣性能。將耐火骨料與合成爐渣粉(化學組成見表1)按3∶1的質量比置于氧化鋁坩堝中混勻,放入電爐中,以7℃·min-1的升溫速率加熱至1 600℃保溫3 h后,將骨料試樣切開觀察其侵蝕情況。采用JSM-6610型掃描電鏡觀察侵蝕后微孔骨料的顯微結構。

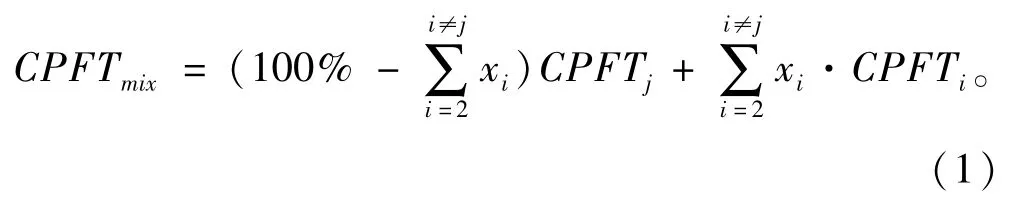

表1 合成爐渣的化學組成

1.2 輕量鋁鎂澆注料的制備以及性能測試

1.2.1 基質粒度分布設計

目前關于耐火材料粒徑分布的研究大多著眼于其對材料流動性或作業性能的影響,基于Andreassen方程的粒度分布計算已無法滿足輕量耐火材料基質緊密化設計的要求。鑒于此,首先研究建立輕量鋁鎂澆注料基質顆粒緊密堆積模型,計算不同堆積參數下的基質粉體顆粒的理論堆積密度。

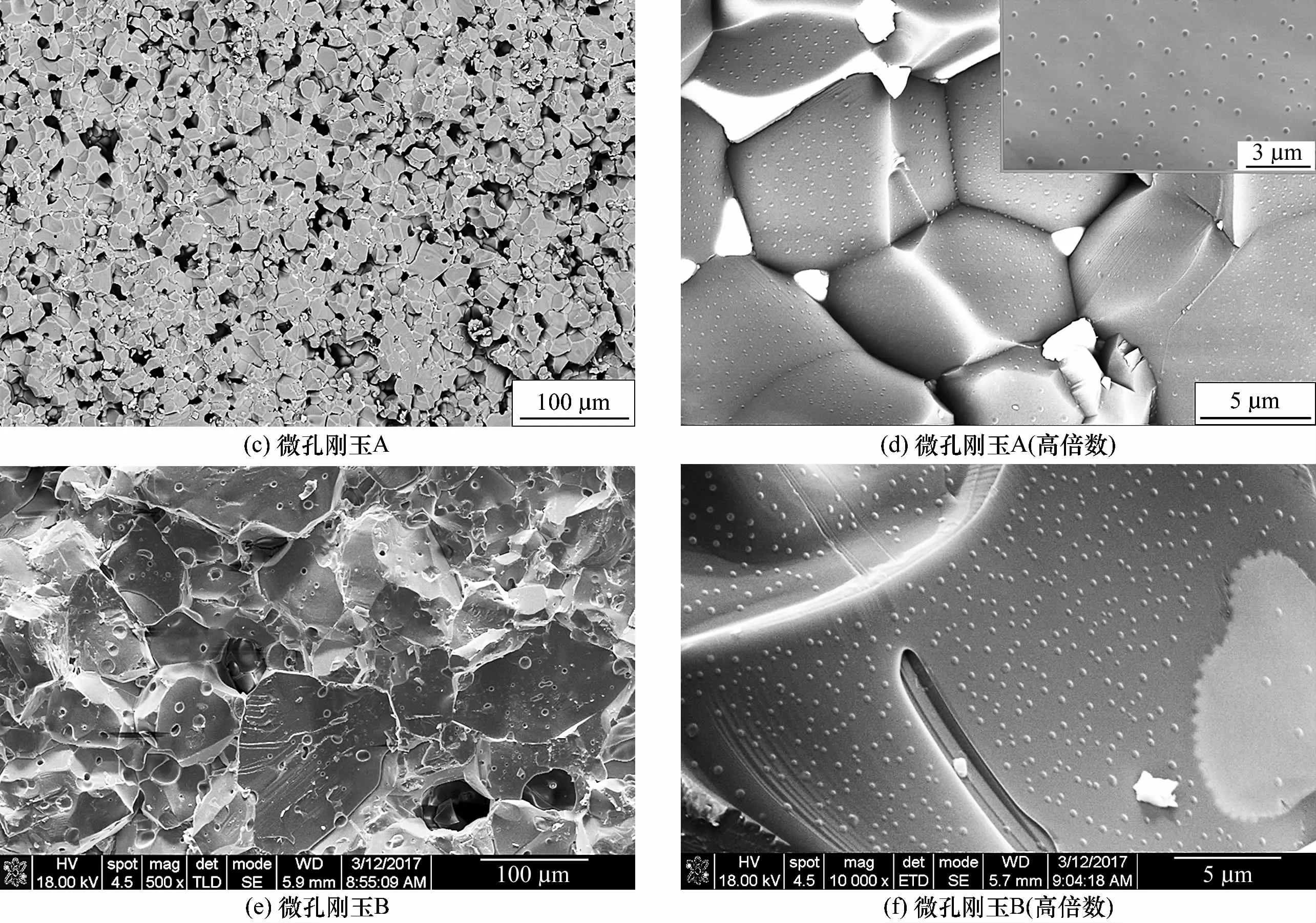

對Dinger-Funk方程和基質粉體球形度進行修正,計算出具有最大理論堆積密度的澆注料基質的粒度分布[6]。對于由X種不同密度的粉體顆粒(d<0.088 mm)構成的澆注料基質混合粉體,其每種原料的粒度分布的CPFTi(小于某一粒徑dn所占顆粒數量的百分比)可由試驗測定。混合后基質總體的CPFTmix可由每一種原料的CPFTi及其體積百分數xi依式(1)計算:

若已知的最緊密堆積理論(理想)粒度分布CPFTideal,對應的符合該粒度分布基質的各組成原料質量mi可依據式(2)采用多元回歸分析函數g求得:

1.2.2 輕量鋁鎂澆注料的制備以及抗渣性能測試

根據計算結果制備不同q值的輕量鋁鎂澆注料,對比其顯微結構以及抗渣性能。以微孔剛玉作為顆粒料,以電熔鎂砂細粉、白剛玉細粉、活性氧化鋁微粉為粉料,以鋁硅凝膠粉為結合劑,調整微孔剛玉細顆粒(粒徑<1 mm)和基質粉料的含量,制備q值分別為0.25、0.28、0.31、0.34的輕量鋁鎂澆注料。采用靜態坩堝法測試澆注料的抗渣性能,所用鋼包渣的化學組成見表2。將裝鋼包渣的澆注料坩堝試樣于1 600℃保溫3 h后,沿其中心線切開,觀察其侵蝕滲透情況。

表2 鋼包渣的化學組成

1.2.3 基質緊密化輕量鋁鎂澆注料的抗渣性能

根據上述研究結果,選用微孔剛玉和普通剛玉作為骨料,以電熔鎂砂細粉、白剛玉細粉、活性氧化鋁微粉作為粉料,以純鋁酸鈣水泥作為結合劑,基于基質緊密化設計制備輕量鋁鎂澆注料,對其進行抗渣性能測試,并與普通鋁鎂澆注料進行對比。所用轉爐終渣的化學組成見表3,采用靜態坩堝法于1 600℃保溫3 h后,沿其中心線切開觀察侵蝕滲透情況;并采用IPP 6.0軟件測量裝渣孔面積、侵蝕面積和滲透面積,計算侵蝕指數和滲透指數。

表3 轉爐終渣的化學組成

2 結果與討論

2.1 微孔骨料的性能

2.1.1 微孔剛玉和普通剛玉

制備的微孔剛玉骨料與普通剛玉骨料的性能對比見表4。可以看出:與普通剛玉相比,微孔剛玉A體積密度降低約11.3%,總氣孔率顯著增加,顯氣孔率有一定增加,閉口氣孔率為普通剛玉的兩倍,熱導率比普通剛玉的降低了53%;微孔剛玉B體積密度與普通剛玉的差別不大,顯氣孔率僅為1%,閉口氣孔率明顯增多,熱導率降低38%。

表4 不同剛玉骨料的性能參數

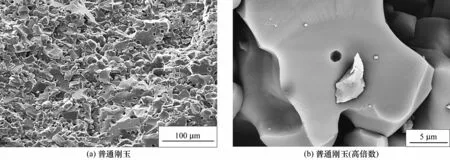

不同剛玉骨料的SEM照片見圖1。可以看出:普通剛玉中孔洞數量較少,高倍數SEM照片顯示其封閉氣孔少。微孔剛玉A中氣孔呈現尺度分布,晶粒之間存在5~10μm的晶間氣孔,高倍數SEM照片顯示晶粒內部存在大量0.1~0.3μm的封閉氣孔[7]。微孔剛玉B氣孔分布較為均勻,晶粒內部存在著大量1~5和0.1~0.3μm的封閉氣孔。

圖1 不同剛玉骨料的SEM照片

2.1.2 微孔礬土和微孔鎂砂

制備的微孔礬土和微孔鎂砂以及普通礬土和鎂砂的性能對比見表5,顯微結構照片見圖2。可以看出:微孔礬土和微孔鎂砂晶粒內部均存在納微米級氣孔,顯氣孔率較低,閉口氣孔率較高,800℃下熱導率分別比普通材料的降低24%和25%。

2.1.3 微孔骨料的抗渣性能

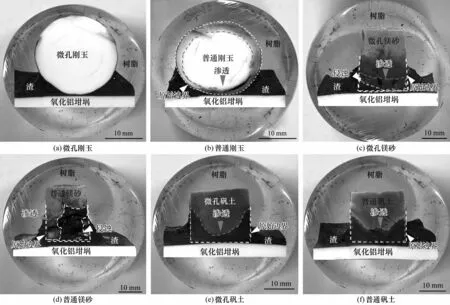

不同骨料與熔渣反應后的剖面照片見圖3。對于剛玉和礬土骨料而言,微孔骨料和普通骨料的熔渣侵蝕程度均較輕,但微孔骨料的渣滲透面積小于普通骨料的。而對于鎂砂而言,微孔骨料抵御熔渣侵蝕和滲透的能力均要優于普通鎂砂。

圖3 不同耐火骨料與熔渣反應后的剖面照片

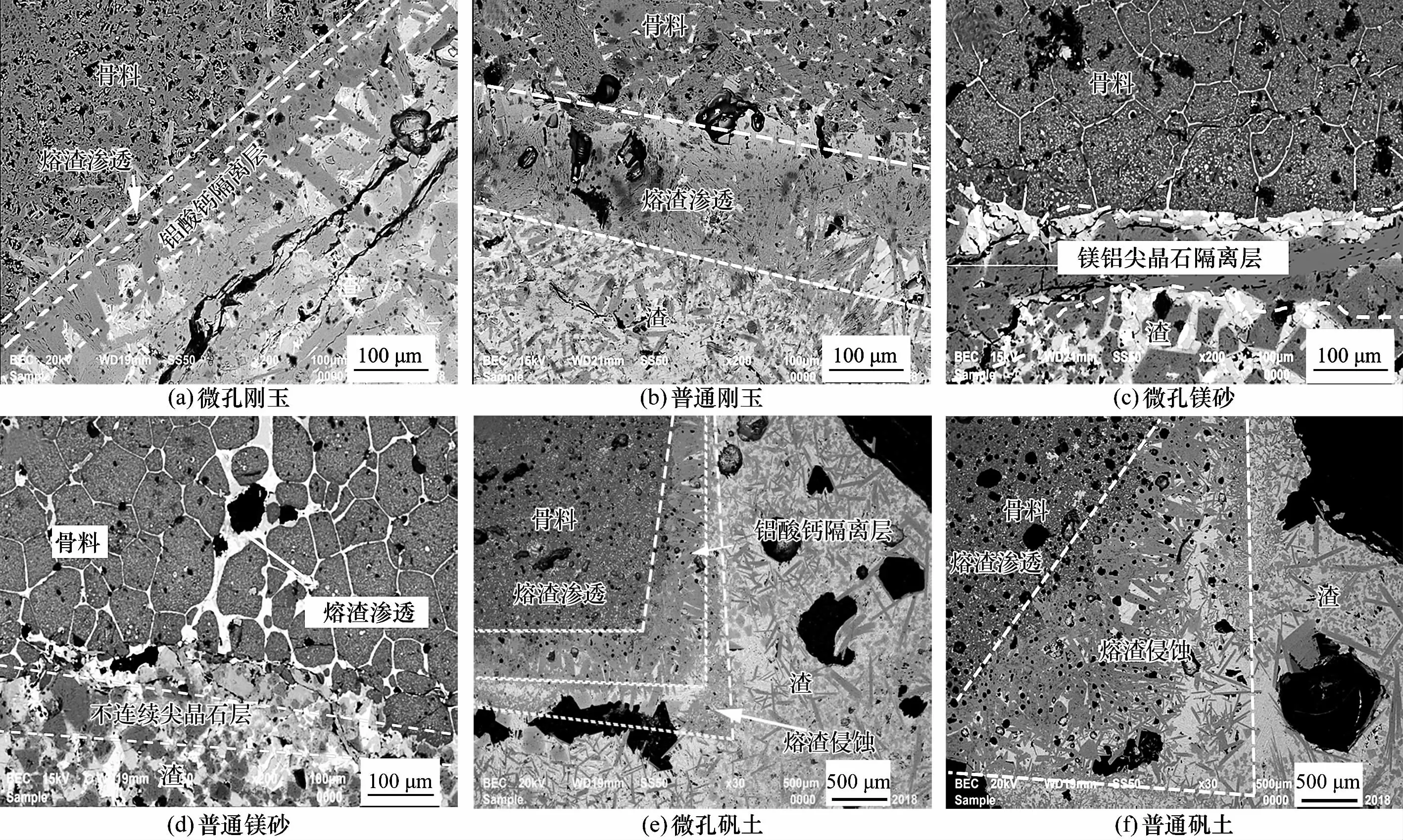

不同骨料與熔渣反應界面的顯微結構照片見圖4。可以看到:在微孔骨料與熔渣的反應界面上,高熔點相分布均勻且連續,可以緩解熔渣對骨料的侵蝕和滲透。但在普通骨料與熔渣的反應界面上,高熔點相分布不連續,導致材料被進一步侵蝕滲透。

圖4 不同耐火骨料與熔渣反應后的SEM照片

以上結果表明:微孔材料在與熔渣反應時,由于存在較多微小氣孔,可以使得高熔點相在反應界面快速沉淀析出,形成隔離層而延緩熔渣侵蝕滲透,因而表現出更優的抗渣性能[8]。

2.2 不同q值對輕量鋁鎂澆注料性能的影響

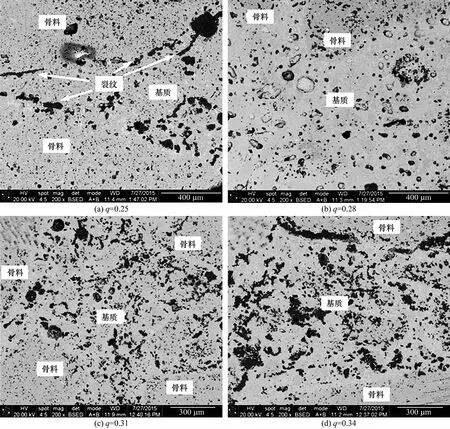

基質q值從0.25增大到0.34,經1 550℃保溫3 h燒成后試樣的顯微結構照片見圖5。圖5(a)中用箭頭標出了q=0.25試樣骨料與基質交界處存在的一些較大的孔隙。這可能是由于該試樣基質中微粉含量高,燒結時基質收縮較大,導致其與骨料邊緣發生了脫離。圖5(b)顯示q=0.28試樣的基質整體上更加致密,孔隙分布均勻,也不存在基質與骨料脫離的現象。圖5(c)和圖5(d)顯示,q=0.31和q=0.34的試樣的基質結構疏松,孔隙較多。

圖5 不同基質粒度組成試樣的顯微結構照片

具有不同基質粒度組成試樣渣蝕后的剖面照片見圖6。

圖6 不同基質粒度組成試樣渣蝕后的剖面照片

由圖6可以看出:隨著q值從0.25增大到0.34,試樣的抗渣性能先提高再降低,在q=0.28時受到的侵蝕和滲透最小。這是因為該試樣的基質堆積更為緊密,孔隙分布均勻,基質與骨料結合良好。而其他3組試樣均由于基質結構相對較疏松,孔隙較多,試樣的抗渣性較差。

2.3 基質緊密化輕量鋁鎂澆注料的性能

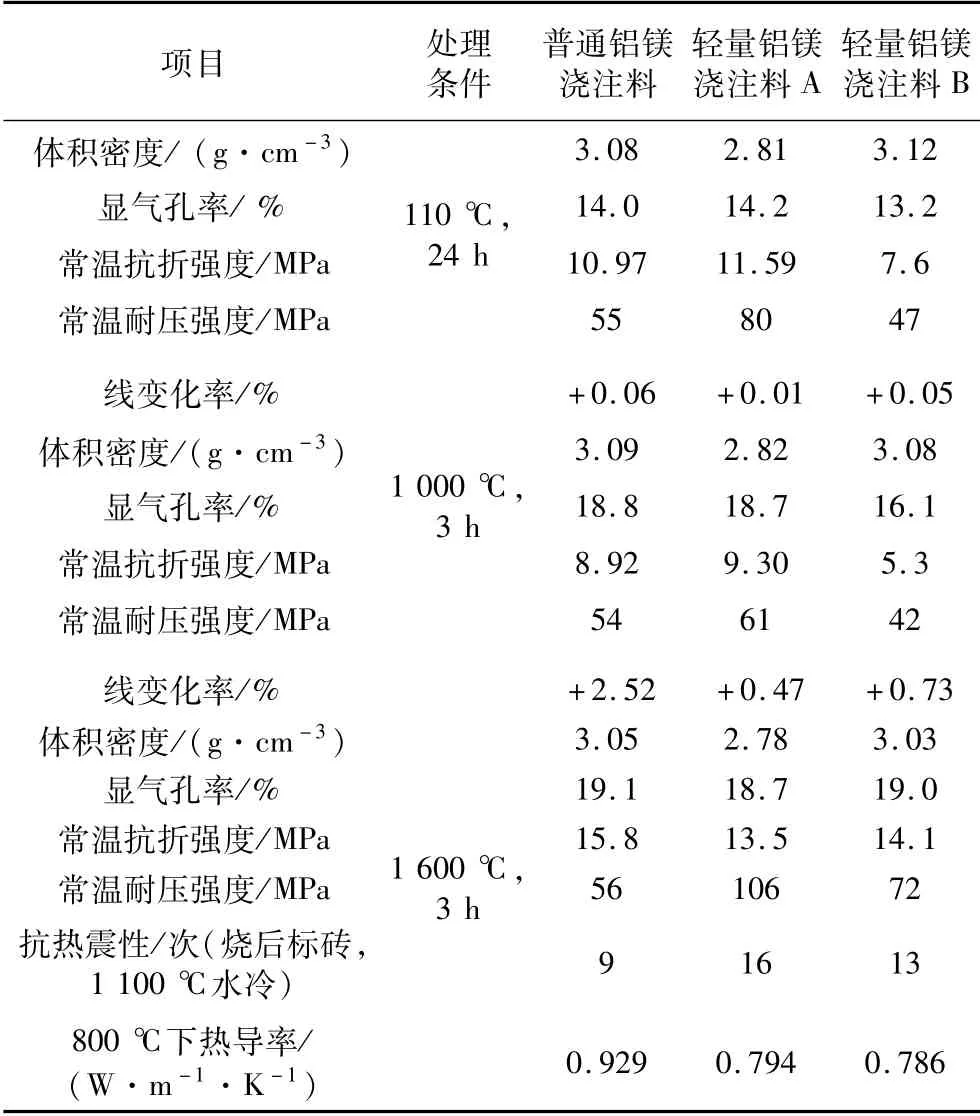

基質緊密化后輕量鋁鎂澆注料及普通鋁鎂澆注料的性能測試結果見表6[9]。可以看出:相比于普通鋁鎂澆注料,輕量鋁鎂澆注料的高溫體積穩定性、抗熱震性和隔熱性能均更為優異;同時,在一些條件下熱處理的強度反而升高。

表6 不同鋁鎂澆注料的性能參數

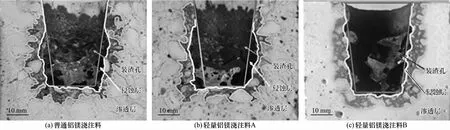

抗渣試驗后鋁鎂澆注料的剖面照片見圖7,抗渣性能指標見表7。可以看出:相比于普通鋁鎂澆注料,輕量鋁鎂澆注料A侵蝕指數和滲透指數分別降低41%和26%,輕量鋁鎂澆注料B侵蝕指數和滲透指數分別降低59%和7%;表明輕量鋁鎂澆注料具有更優的抗渣性能。

圖7 不同鋁鎂澆注料1 600℃保溫3 h靜態坩堝法抗渣試驗后剖面照片

表7 不同鋁鎂澆注料的抗渣試驗結果

3 工業應用

采用微孔剛玉A生產的鋁鎂預制塊在武鋼煉鋼總廠四分廠投入試用,使用壽命達到195次以上,殘磚厚度均≥85 mm,優于四煉鋼現用的無碳預制塊。采用微孔剛玉B生產的鋁鎂預制塊也在馬鋼四煉鋼投入試用,每爐平均侵蝕速率為0.57 mm,比普通鋼包預制磚的每爐平均侵蝕速率0.62 mm的小。

4 結論

(1)制備的微孔剛玉、微孔礬土、微孔鎂砂的閉口氣孔率大于8%,晶內存在大量納微米氣孔,熱導率比普通耐火骨料降低20%~50%,抗渣性能與普通原料相當。

(2)基于顆粒緊密堆積理論建立輕量耐火材料基質堆積密度預測模型,實現了基質粒度分布精細控制,有效提升了材料的抗渣性能。

(3)與普通鋁鎂澆注料相比,采用微孔剛玉為骨料制備的輕量鋁鎂澆注料,不僅抗熱震性好,熱導率減小,而且抗渣性能與普通鋁鎂澆注料相當。

(4)以微孔剛玉為骨料生產的鋁鎂預制塊,在鋼包工作層使用優于現用的無碳預制塊。

致謝:本工作得到江蘇晶鑫新材料股份有限公司、武鋼耐火材料有限責任公司、瑞泰馬鋼新材料科技有限公司、武漢如星科技有限公司等大力支持,在此一并表示感謝!