合成制藥廢水處理技術研究與進展

劉亮(浙江解氏新材料股份有限公司,浙江 紹興 312300)

0 引言

經濟的高速發展以及工業化、城市化進程逐步加快,致使水環境污染問題十分嚴重。合成制藥廢水是一種常見的水污染源,如果處理不當,將會造成水體富營養化,形成惡性循環。合成制藥中有含有大量的化學成分,包括高COD、高毒和高鹽,加之生物難降解的特點,一定程度上增加了生物處理難度。因此,在可持續發展背景下,為了最大程度上減少水污染問題,需要積極推動廢水處理工藝創新優化,有效處理合成制藥廢水,使其能達標排放,在推動現代社會和諧穩定發展同時,助力我國制藥工業高水平發展。

1 合成制藥廢水的水質和分類

1.1 合成制藥廢水分類

制藥工業生產中,細化過程可以劃分為化工合成制藥和生物制藥。后者進一步細化為細胞工程制藥、發酵工程制藥、基因工程制藥與酶工程制藥幾種;前者則是通過有機原料化學反應制備藥物,細化包含半合成制藥與純化學合成制藥[1]。在合成制藥過程中,所產生的化學反應呈現鮮明差異,有繁瑣的,也有簡單的,其特點不適合統一概括,具體有沖洗廢水、母液類廢水、輔助過程排水、回收殘液等廢水,廢水處理需要依據實際情況靈活處理。

1.2 廢水水質特點

合成制藥廢水中有大量的有機物,其中催化劑、生產物以及反應物濃度高,其中COD濃度甚至超過了幾十萬mg/L,并且含有部分無機鹽,而此種物質是化學反應所產生的副產物。廢水中的pH值變化較大,排放酸水或堿水,即便廢水的成分含量單一,但是微生物培養難度較大。部分原料生物降解難度較大,如原料中的重金屬、酚類化合物、鹵代烴熔劑等,需要針對性選擇相應的方法予以處理[2]。

2 合成制藥廢水處理進展

2.1 物化法

物化法是當前應用較為廣泛的合成制藥廢水處理工藝,更適合處理一些濃度較高,并且帶有生物毒性的合成制藥廢水,通過物化處理來消除其中毒性,處理效果較好,為后續處理工序奠定了基礎。對一些處理不符合標準的出水,可以使用物化處理方法深層次處理,處理后符合標準方可排放。

目前物化法處理工藝多樣,常見的包含吸附、混凝沉淀、焚燒法、氣浮以及高級氧化工藝等[3]。結合合成制藥廢水的實際處理情況來看,高級氧化技術是熱點內容,相較于生物處理法而言,更適合應用到降解難度較大的有機廢水處理中,效果較為顯著。究其根本,是由于合成制藥廢水中有機物濃度較高,并且伴有一定量的抗生物物質,基于高級氧化技術可以將降解難度較大的有機物深度處理,促使廢水可生化性大大提升,后續工序展開也更加便捷、順利。高級氧化技術分為光催化氧化、電化學氧化、化學氧化、高級氧化聯合技術以及超聲氧化等技術,其中國外對高級氧化技術的研究進程較快,明顯領先于國內,并且在實踐中應用經驗豐富,值得借鑒和參考[4]。國外合成制藥廢水處理中所采用的高級氧化技術主要有以下兩種:

(1) Fenton法。此種方法可以大大提升合成制藥廢水可生化性,為后續處理工序順利進行奠定基礎。通過確定氧化、絮凝最佳pH值,在3.5~7.0范圍內,如果H2O2/Fe2+摩爾比到達了150~250區間時,去除COD效果最佳;如果在155,COD的去除率則是在45%~65%范圍內。結合實踐研究結果來看,基于Fenton法進行合成制藥廢水處理,鐵離子和H2O2最佳濃度為0.3 mol/L以及3 mol/L,其中COD的去除率達到了56.4%。部分學者認為光Fenton與生物聯合處理方法應用,處理效果將大大提升,其效果遠超任何一種方法單獨使用[5]。H2O2的加入量為66 mol/L時,可以完全降解萘啶酮酸有機物。還有很多研究結果表明,如果僅僅是選用生物處理方法,很難將合成制藥廢水中的有機物完全降解處理,而Fenton氧化法屬于預處理工藝,一定程度上增強了廢水可生化性,為后續深入處理奠定了基礎。

(2)高級氧化聯用技術。基于高級氧化聯用技術,在合成制藥廢水處理中應用,其效果同樣較為可觀。選用多相催化濕式過氧化法,加入適量的Fe2O3/SNA-15納米復合催化劑,在確定氧化系統的pH值、溫度和氧化劑量等相關參數基礎上,TOC去除率達到了60%以上,活性較高,并且可以短時間保持活性[6]。選用電凝與二氧化鈦光催化法處理合成制藥廢水,電流密度是763 A/m2,pH值為6.0,反應時間大概90 min即可,組中的COD去除率高達86%。如果是選用濕式空氣氧化法進行預處理,處理后的合成制藥廢水生物毒性顯著降低,增強廢水生活性同時,為后續的深度處理奠定基礎。

2.2 好氧處理工藝

最初抗生物制藥廢水的處理中,多是選用好氧生物處理工藝,取得很好的成果,隨后各大藥廠紛紛設立生物濾池用于抗生素廢水的處理,可以有效提升廢水處理效果。在20世紀五六十年代,發達國家紛紛選用大量曝氣充氧以及混合稀釋等活性污泥工藝來處理合成制藥廢水,引入了接觸氧化、塔式生物過濾池、純氧曝氣、生物轉盤等一系列先進工藝,聯合處理效果可觀[7]。隨后合成制藥廢水處理工藝不斷推陳出新,SBR誕生、基于循環曝氣活性污泥工藝的推廣應用等,可以有效彌補和改善傳統處理工藝的不足,工藝水平得到了大幅度提升。

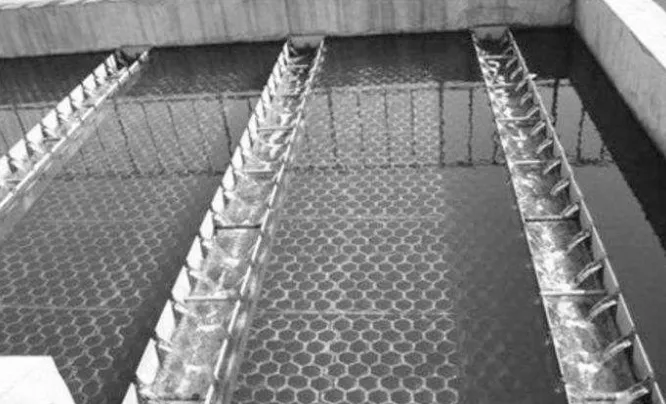

好氧工藝引入到我國后,成為了處理合成制藥廢水的核心工藝,具體方法包含深井曝氣、接觸氧化法與活性污泥法等,經過長期試驗改進,處理效果得到了大幅度提升。隨著各大藥廠紛紛引入深井曝氣工藝,合成制藥廢水的處理技術水平得到了極大提升,但是卻由于此工藝存在缺陷,部分深井存在滲漏、維護成本較高等問題,隨后逐漸被市場所淘汰[8]。曝氣生物濾池如圖1所示。

圖1 曝氣生物濾池

氧化溝工藝誕生于20世紀90年代,主要是用于處理抗生素制藥廢水,但是此項工藝占地面積大、負荷較低,因此無法大范圍推廣。相比較而言,接觸氧化法處理負荷較大,更適合易于污泥膨脹的有機廢水處理工程中應用,兼顧了生物膜法與活性污泥法的優勢特點,因此應用范圍較廣。合成制藥廢水的處理難度不斷增加,盡管接觸氧化法進行預處理效果顯著,但是有一個前提條件,即進水COD濃度要在1 000 mg/L以下,不適合過高運行負荷,否則會導致最終的處理效果大幅度下降。

進入21世紀,CASS與SBR等工藝應用效果逐步降低,開始推行MSBR與UNITANK等工藝,在處理合成制藥廢水方面取得了一定的成果。但是此類工藝有一個共同的局限性,即進水COD濃度不允許過高,處理中多是對進水稀釋處理后方可進行預處理,因此還有待進一步優化改進。

2.3 厭氧處理工藝

厭氧處理工藝的誕生時間較早,但廣泛應用是在20世紀70年代末期,采用此種方法對濃度較高的合成制藥廢水處理,效果顯著,促使此項工藝持續推陳出新。UASB反應器是厭氧處理的核心所在,至今仍然是很多藥廠制藥廢水處理的核心工藝,在此項工藝基礎上經過進一步創新,涌現出厭氧折流板反應器、厭氧流化床以及厭氧顆粒污泥膨脹床等先進技術。相關研究表明,使用厭氧污泥床反應器處理合成制藥廢水,在馴化階段選用葡萄糖配水,提升容積負荷到3 kg COD/m3·d,按照10%、30%和70%的配比混合水與葡萄糖,馴化制藥廢水。不同比例下,COD去除率為99%、96%以及91%,效果較為可觀。關于厭氧反應器的創新研究,多集中在優化設計與運行管理厭氧反應器方面,力求融合前沿的技術和工藝,推動厭氧生物工藝高水平發展。

3 結語

綜上所述,關于合成制藥廢水的處理工作是一項系統工程,覆蓋了諸多環節,同樣需要諸多先進技術和工藝支持。配套的處理工藝不斷優化創新,由于其適用情況有所不同,因此在合成制藥廢水處理中需要靈活選用,合理配置,以此降低處理成本,提升合成制藥廢水處理效果,為制藥行業健康持續發展提供保障。