燒結煙氣脫硫脫硝處理技術

馮婷,孫華,壽冬金,沈科衛(浙江天藍環保技術股份有限公司,浙江 杭州 311202)

0 引言

近些年來,在可持續發展理念逐步落實的時代背景下,各行各業都在積極轉變生產觀念和方式,以達到經濟效益和生態效益同步發展的目的。但從目前來看,部分鋼鐵廠在燒結煙氣脫硫脫硝處理方面仍存在一定的不利因素,基于此,有必要對其展開更加深層次的探索。

1 案例分析

某鋼鐵廠地處我國某地區國際旅游景區的周邊,為確保工業生產同周邊的環境相適應,決定開展鋼鐵廠的燒結煙氣污染物減排工作。燒結煙氣本身便有著排放量大的特點,其中包含諸多的顆粒物、氮化物以及硫化物等,是鋼鐵廠日常生產過程中主要的污染源之一。在2012年,當時該地區的煙氣排放標準為:顆粒物排放需在50 mg/m3以下,NO2、SO2的排放分別控制在300 mg/m3和200 mg/m3以內。結合當前社會發展的實際情況,在污染物減排標準逐漸提升的時代背景下,務必要探索出一條更加先進高效的煙氣處理路徑。

早前,由于不用建設脫硝設施即可使氮氧化物排放達標,該鋼鐵廠在進行燒結煙氣污染物處理的過程中都會將重點放在脫硫方面。新標準的提出和實施對于煙氣處理提出了更高要求,特別是在當前已經完成建設的脫硫設施方面,其在運行的過程中經常會受到運行、建設、用地以及技術等方面因素的制約,導致煙氣處理系統在應用過程中面臨著較高的處理成本等壓力。基于此,相關工作人員應立足于項目建設的實際特點,將那些已經完成脫硫系統建設的燒結機與新建的燒結機進行區別對待,對完成了脫硫系統建設的燒結機可采用現有脫硫設施結合相應的脫硝處理技術,對新建項目采用合適的燒結煙氣脫硫脫硝處理技術。當前我國常見的燒結煙氣脫硫工藝大多選用干法、半干法以及濕法,未來在此基礎上進行相關技術的創新,不斷完善鋼鐵行業中燒結煙氣脫硫脫硝工程技術和理論原理,最終起到推動整體行業科技進步的作用。

2 燒結煙氣脫硫脫硝處理技術的應用

2.1 干法脫硫聯合脫硝技術

干法脫硫聯合脫硝技術能夠在燒結煙氣脫硫脫硝處理工作中得到良好的處理效果,其主要工藝路線包括以下兩種。

2.1.1 固體吸附法

固體吸附法主要是利用活性焦分別對煙氣中的SO2和NOx進行處理的過程,該工藝包括煙風系統、吸附系統、解析系統、吸附劑儲存及輸送系統、硫回收系統等。

活性焦脫硫原理:基于燒結煙氣含氧量和含濕量都較大的特點,當燒結機尾燃燒后的廢煙氣進入活性焦移動床時,分別發送物理吸附和化學吸附,使得煙氣中的SO2被氧化為SO3,再與水結合生成硫酸,最后被水分稀釋,反應如下:

活性焦脫硝原理:煙氣在活性焦作用下脫硫的同時,注入NH3可使煙氣中的NO與NH3發生反應生成N2和H2O,反應如下:

在有氧和水汽的條件下,煙氣中的NH3有助于提高活性焦的脫硫活性,同時降低活性焦的化學吸附消耗,在移動床內發生如下反應:

反應完成后的活性焦可在一定條件下進行再生處理,常采用加熱處理,釋放出活性焦內吸收的SO2,并回收制成硫酸。固體吸附法充分展現出碳質材料本身所具有的吸附作用,例如活性焦炭的脫硫和脫硝效率分別能夠達到98%以及80%。但在應用固體吸附法的過程中其仍然存在一定的局限性,例如需要投入大量的資金、物料更換頻次高等各種問題,此外若是固體吸附劑長時間作業,勢必會使其吸附能力的提升受到制約,最終產生大量的運行成本投入[1]。

2.1.2 碳酸氫鈉干法脫硫聯合SCR脫硝工藝技術

碳酸氫鈉干法脫硫工藝是指在合適溫度區間內(130~200 ℃)向煙道內噴入較細粒徑的碳酸氫鈉粉末,在煙道內及布袋除塵器濾袋表面,碳酸氫鈉與煙氣中的SO2發生化學反應,生成亞硫酸鈉和硫酸鈉等產物,以此達到脫硫目的。該法脫硫效率可達90%以上,對煙氣中初始SO2濃度不高的工況有較好的脫硫效果。脫硫除塵后的煙氣,經換熱器、熱風爐升溫至200~220 ℃,再進入SCR反應器,在催化劑作用下繼續脫除煙氣中的NOx,生成氮氣和水,最后經煙囪排放。該技術運行過程中,不用考慮廢水處理問題,相比其他脫硫系統,干法脫硫系統設備減少,系統投資費用更低,平時運行維護工作量相對更少,但由于燒結機煙氣量一般較大,脫硫系統的物料消耗也隨之較多,運行成本較高[2]。

2.2 循環流化床脫硫聯合SCR脫硝工藝

循環流化床脫硫工藝的構成相對來說較為復雜,其中涉及到吸收劑制備與供應、工藝水、物料再循環、吸收塔以及布袋除塵器等。通常情況下該工藝會選用干態的消石灰粉作為吸收劑,或者是選擇那些在二氧化硫吸收反應方面能力較強的漿液或干粉作為吸收劑。煙氣從燒結機機尾排出之后會經由吸收塔底部進入,吸收塔底部是一個文丘里裝置,煙氣在流經文丘里管之后便會加快速度,進而同細的吸收劑之間相互混合,在這種狀態下,氣體和顆粒以及顆粒與顆粒之間便會通過劇烈的摩擦進而產生相應的流化床。當采取均勻水霧噴入以及降低煙溫等措施之后,吸收劑同煙氣中的二氧化硫便會產生一定的反應,然后生成CaSO3以及CaSO4。在脫硫之后,煙氣將會伴隨著大量的固體顆粒從吸收塔頂部向外排出,然后通過除塵器對其進行處理,最終進行排放。煙氣溫度在脫硫之后的溫度將會維持在80 ℃以上,通過使用GGH、加熱爐對其進行加熱,使其溫度能夠達到160~220 ℃的溫度要求,采用高爐煤氣作為熱源展開相應的加熱工作,當熱煙氣進入到SCR反應器中之后,受到催化劑作用的影響,熱煙氣便會同所加入的脫硝劑產生高效脫硝反應,反應所生成的潔凈煙氣將會通過系統引風機向煙囪進行排放。SCR脫硝裝置的構成較為復雜,主要包括氨站、SCR反應器、煙氣加熱爐以及GGH換熱器等等,受到催化劑作用的影響,煙氣的溫度處在160~220 ℃之間的時候,便可以將氨作為還原劑,同煙氣中的NO2產生反應,進而生成水和氮氣。

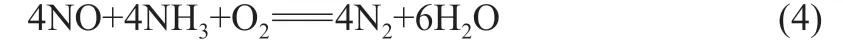

該工藝具體的脫硝機理如下所示:

循環流化床+SCR工藝在當前燒結煙氣脫硫脫硝處理中有著較高的應用價值,具體體現在兩方面內容上:一方面在于其有著較為廣泛的適用范圍,并且脫硝技術相對成熟,可達到高水平的脫除效率,同當前我國嚴格的污染物排放標準相適應,并且其在工程總投資以及運行所花費的費用方面也有著較強的合理性;另一方面,針對那些已經完成脫硫裝置建設的企業來說,若想使得其氮氧化物排放能夠滿足新標準,可以對脫硝部分展開繼續建設工作,不會產生重復建設的問題,能夠在極大程度上為后續的運行和維護提供支持。該工藝在應用過程中也面臨著部分不利因素,比如脫硫以及脫硝會產生大量的副產物等,當前并沒有統一標準以及方案對其進行評判,應當將其作為廢物展開相應的處理工作。目前我國已經有諸多鋼鐵廠都實現了對于該工藝的成功應用,并達到了良好的應用效果[3]。

2.3 濕法脫硫聯合SCR脫硝工藝

在原有國標要求下,目前燒結行業的大多數燒結機煙氣已建有濕法脫硫及除塵設施,在經過脫硫除塵之后,煙氣溫度一般情況下會在50~80 ℃范圍之內,且經過前布袋、或電袋除塵器及濕電除塵器的凈化處理,煙氣中SO2和粉塵濃度可達到現有排放要求,但NOx濃度遠達不到最新污染物排放要求,需要進一步增加脫硝環保設施。考慮現有燒結煙氣能達到低硫低塵的程度,可采用選擇性催化還原法(SCR)對其進行脫硝處理。目前,SCR技術在其他行業(如火電行業)已經有了較廣泛的應用,且在應用的過程中可以起到良好的脫硝效果,但未在燒結行業廣泛推廣。考慮現有技術條件下催化劑的使用要求應不低于200 ℃,需使用換熱器及加熱裝置對煙氣先做升溫處理,再通過應用SCR裝置達到良好的脫硝效果,接下來運用換熱裝置對煙氣降溫,使得煙囪最終的排煙溫度約為80~110 ℃。

目前我國已經有諸多鋼鐵廠都采用了該方法進行燒結煙氣脫硫脫硝處理工作。以某鋼鐵廠360 m2的燒結機為例,原濕法脫硫裝置利舊,并新增SCR脫硝裝置,在SCR脫硝投資方面總共投入了6 000萬元左右,脫硝運行成本約為12 元/t燒結礦。

該方式在我國燒結煙氣脫硫脫硝處理中有著較強的應用優勢,因為當前濕法脫硫在我國的應用比例很大,如果能夠實現成功推廣,便能夠使其同絕大部分現存的脫硫設施相適應,有著極高的適用性。而其局限性在于需要對煙氣進行加熱,存在能耗高的特點,不利于運行成本的有效控制。與此同時,煙氣中所包含的鹽分還會增加SCR催化劑堵塞的可能性,導致系統的運行面臨著嚴重的風險,對其運行的安全性以及穩定性造成了一定的負面影響。此外,SCR催化劑在使用之后是一種危險廢物,需要采取妥善的措施對其進行處理。

3 結語

綜上所述,靈活采用燒結煙氣脫硫脫硝處理技術,能夠有效提高燒結煙氣脫硫脫硝的處理效果,對于鋼鐵廠的持續平穩運行有著積極的促進作用。因此,相關工作人員務必要在實踐過程中積極探索更加科學合理的工藝,進而同相關廢氣排放要求和標準相適應。