煤質變化對水煤漿氣化爐穩定運行的影響探析

杜小剛,馬耀東,孫尚龍,楊曉民,李小軍

(甘肅華亭煤電股份有限公司煤制甲醇分公司,甘肅 華亭 744100)

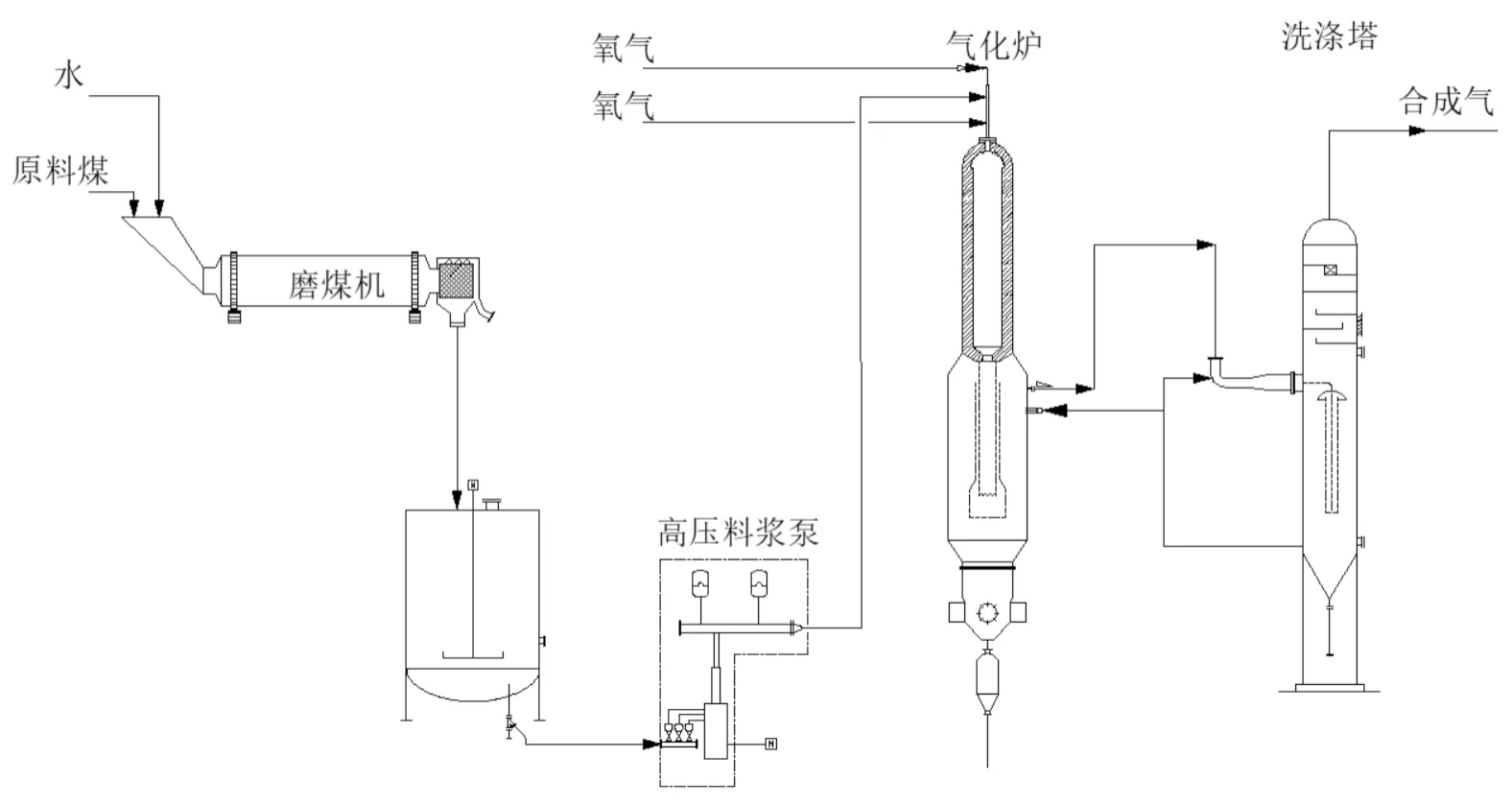

1 水煤漿氣化爐水工藝流程

如圖1所示,本裝置由甘肅華亭煤電股份有限公司煤制甲醇分公司(以下簡稱“我公司”)采用西北化工研究院的多元料漿氣化專利技術研制。其生產方法是將原料煤與水在濕式棒磨機中研磨成濃度為60%~63%的水煤漿,用泵加壓后送入氣化爐,與空分裝置來的氧氣混合,在加壓的情況下,煤中的碳被部分氧化,生成CO、H2、CO2和H2O以及其他如:H2S、CH4等氣體,經激冷室水浴降溫洗滌后送至文丘里洗滌器、碳洗塔進一步洗滌除塵后,粗煤氣送往變換工段[1]。

圖1 水煤漿氣化爐水工藝流程

2 原料煤煤質變化對氣化爐運行影響

2.1 原料煤中水分含量對氣化爐運行的影響

原料煤中的水分由兩部分組成,稱之為外水和內水。外水含量的高低,直接影響到水煤漿的制備過程,很難控制穩定的水煤比,煤漿濃度波動性大。煤的內水是煤的結合水,其含量的高低直接影響到水煤漿的成漿性能。在生產過程中,常把兩者的總和稱之為全水,并作為調整水煤漿制備過程中水煤比的關鍵參考指標。原料煤中全水過高,將導致氣化工段煤倉原料煤極易出現架橋現象,原料煤由于架橋不能及時進入磨煤機,水煤漿濃度勢必會下降,低濃度的水煤漿在氣化爐內反應時消耗部分氧氣并帶走大量的熱量,以致氣化爐產工藝氣量不足,同時還會存在過氧的可能性,這使得氣化爐運行存在極大的安全隱患[2]。

2.2 原料煤中灰分含量對氣化爐運行的影響

(1)原料煤灰分高,導致氣化工段氣化爐頻繁減負荷,氣化爐操作溫度過高。根據多元料漿氣化工藝設計,氣化爐熔渣以液態形式進行排渣。原煤灰分高,則在單位時間內通過氣化爐渣口的灰渣量相應增大,為了確保氣化爐運行工況的穩定,氣化工段一方面必須在原煤灰分過高的情況下,對氣化爐進行減負荷操作,另一方面必須提高氣化爐操作溫度以改善熔渣粘溫特性,確保氣化爐液態排渣順暢。

根據統計,我公司2016年5月29日至6月12日,氣化爐因原料煤灰分含量高減負荷操作次數高達52次,其中氣化爐負荷減至最低負荷(氣化爐投煤漿量55 m3/h)高達3次,影響精甲醇產量約1 200 t。為了改善熔渣粘溫特性,避免爐壁嚴重掛渣及渣口堵塞等異常工況發生,2016年5月底,氣化爐最高操作溫度達到了1 380 ℃。

(2)原料煤灰分高,導致氣化爐渣口堵塞。原煤灰分高,在氣化爐負荷一定的情況下單位時間內通過渣口的灰渣量相應增大,這使得氣化爐渣口極易發生堵塞現象,渣口一旦堵塞,渣口壓差偏高,不僅會造成氣化爐爐壁及燒嘴法蘭超溫,而且會造成工藝氣組分大幅波動,尤其是存在工藝氣指標間歇性波動(H2含量在31%~36%之間波動;CO含量在38%~49%之間波動)的現象,因此加大了后續合成裝置的工藝調整難度[3]。

(3)原料煤灰分高,導致氣化工段設備故障率頻發,設備使用壽命縮短。原料煤灰分高勢必造成氣化灰渣量增多,氣化黑水及灰水中固含量增多,這不僅會導致黑水、灰水系統管道、閥門、設備的磨損率大大增加,嚴重時會堵塞管道導致氣化爐停車,而且使氣化爐粗渣排放系統設備的故障率明顯增加,尤其表現在氣化工段撈渣機故障率高。自5月29日至6月12日因氣化爐粗渣量過大,氣化工段撈渣機故障次數就高達5次,撈渣機電流出現高報警次數高達50余次。

另外,原煤灰分高會降低氣化爐爐磚的使用周期。原料煤灰分高,工藝需提溫操作以保證渣口通暢,由于氣化爐操作溫度的提高,高溫熔渣和氣體加劇了對氣化爐燃燒室向火面耐火磚的沖刷和磨損,從而大大降低了耐火磚的使用壽命,氣化爐操作溫度每提高100 ℃,耐火磚的磨蝕速率就會增加兩倍。

(4)原料煤灰分高,增加氣化反應的氧耗、煤耗。灰分雖然在煤氣化時不參與反應,但是要消耗煤在氧化反應中所產生的反應熱,使灰分升溫、熔化、轉化,基于 AspenPlus軟件,我們對多元料漿氣化爐進行了模擬,模擬過程保持進入氣化爐水煤漿濃度為61%,水煤漿進料溫度為50 ℃,氧氣溫度為25 ℃,氣化爐爐膛溫度恒定為1 300 ℃,對1 000 kg干基煤中灰分增加,分析每千標方有效氣(H2+CO)的氧耗趨勢,經分析得出原煤灰分每提高1%,比氧耗約增加0.7%。

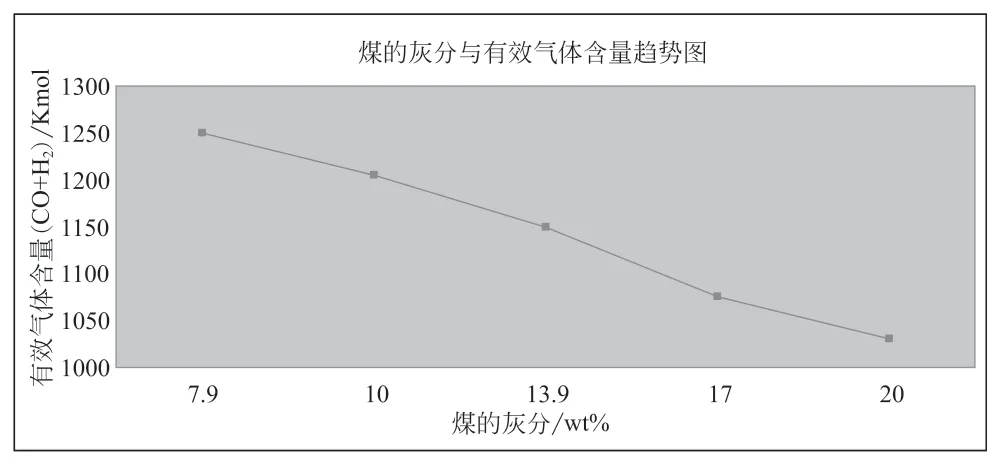

(5)原料煤灰分高,氣化工段產氣量減少,影響氣化轉化率。由于原料煤中灰分的增大,對氣態反應物及反應產物的擴散速度、熱量傳遞產生的很大程度的影響,在一定程度上阻礙了原料煤固體表面及內部固定碳氣化反應的進行,造成氣化爐所生成的工藝氣量減少,氣化轉化率降低。原料煤灰分與有效氣含量之間關系如表1所示。

表1 氣化原料煤灰分與有效氣含量的關系圖

基于 AspenPlus軟件,我們對多元料漿氣化爐進行了模擬,模擬過程保持進入氣化爐水煤漿濃度為61%,水煤漿進料溫度為50 ℃,氧氣溫度為25 ℃,氣化爐爐膛溫度恒定為1 300 ℃,對1 000 kg干基煤中灰分增加,分析每千標方有效氣(H2+CO)含量如圖2所示,經分析得出原煤灰分每提高1%,有效氣含量約減小18.75 kmol。

圖2 氣化原料煤灰分與有效氣含量趨勢圖

2.3 原料煤灰熔點高對氣化爐運行的影響

原料煤中所含灰分的熔融性稱之為灰熔點,是氣化爐運行爐溫調整的關鍵性指標,直接影響到氣化爐的安全穩定運行。在日常生產過程中,我公司將熔融態下的灰熔點(T4溫度)作為參考指標,根據數據分析調整運行氣化爐氧煤比,以防止爐溫控制不及時而造成的渣口堵塞或爐壁超溫現象導致氣化爐非計劃性停車事故的發生[4]。

2.4 原料煤灰分對粗渣量、細渣量及渣中總殘碳量的影響

基于 AspenPlus軟件,我們對多元料漿氣化爐進行了模擬,粗渣含碳量按照5%(設計值)計算,細渣含碳量按照25%(設計值)計算,根據多元料漿工藝提供數據,粗渣量與細渣量按照4.97∶1計算,對1 000 kg干基煤中灰分增加,對氣化爐產生的粗渣量、細渣量及渣中殘碳量的變化趨勢進行了分析,如圖3所示,經分析得出原料煤灰分每增加1%,粗渣量約增加10.525 kg,細渣量約增加2.12 kg,渣中總殘碳量約增加1.055 kg。

圖3 煤的灰分與渣中總殘碳量趨勢圖

3 結語

綜上所述,原料煤中的水分、灰分含量的高低,直接影響氣化爐的穩定運行。原料煤灰分每提高1%,比氧耗約增加0.7%,有效氣含量約減小18.75 kmol,粗渣量約增加10.525 kg,細渣量約增加2.12 kg,渣中總殘碳量約增加1.055 kg,而且氣化爐爐磚的使用壽命降低;其次是原料煤中所含灰分的灰熔點直接影響到氣化爐的安全穩定運行,通過分析原料煤灰熔融態溫度,及時調整氣化爐爐溫,是控制氣化爐安全穩定運行的關鍵[5]。