薩北油田過渡帶低產(chǎn)井間抽治理方法實踐及評價

孟澤天 于艷暉 王永強(大慶油田有限責(zé)任公司第六采油廠)

1 現(xiàn)狀

薩北油田過渡帶低產(chǎn)能油井較多,油井的排液能力遠遠大于供液能力,平均單井產(chǎn)液23t/d,泵效低,產(chǎn)量低、液面深,正常工作時嚴(yán)重供液不足。采取最小的抽汲參數(shù)組合仍無法改善不合理供、排現(xiàn)狀,由于液面過深,桿、管斷脫問題比例高,抽油泵空磨現(xiàn)象嚴(yán)重,增大了機、泵、桿的損壞概率[1-2]。

針對這部分低產(chǎn)井,從分析摸索低產(chǎn)能抽油機井生產(chǎn)規(guī)律出發(fā),實施不停機間抽采油試驗,以及動態(tài)連續(xù)控液面生產(chǎn)試驗,有效提高油井生產(chǎn)管理水平,節(jié)省大量生產(chǎn)用電,降低生產(chǎn)運維投入成本。

2 間抽方式

2.1 人工間抽控制方法

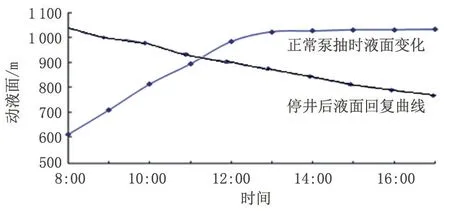

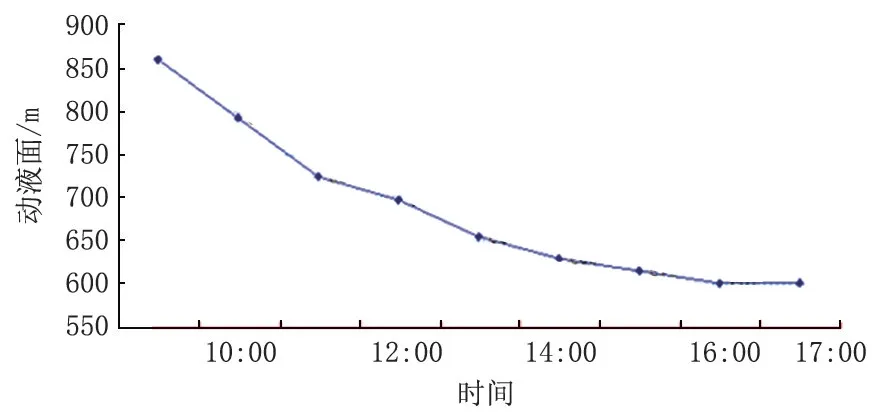

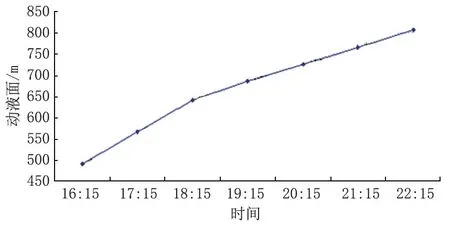

人工間抽方法主要是摸索合理間抽規(guī)律,確定泵抽時間的標(biāo)準(zhǔn)。正常泵抽時液面下降及停井后液面恢復(fù)曲線見圖1。根據(jù)油井動液面變化曲線,按油井泵效大于或等于30%時的合理流壓,即油井產(chǎn)量和地層滲流產(chǎn)量都保持較高的數(shù)值,以此可確定合理間抽的啟機和停機時刻,從而確定該井合適的運行時間[3]。

圖1 正常泵抽時液面下降及停井后液面恢復(fù)曲線

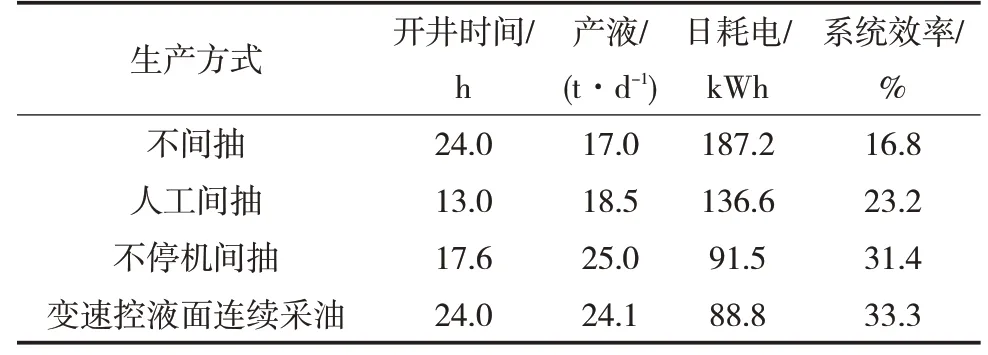

間抽工作制度的確定標(biāo)準(zhǔn):根據(jù)泵抽產(chǎn)量隨時間的變化曲線、沉沒度隨時間的變化曲線、液面恢復(fù)曲線確定油井的間抽工作制度,確定原則為泵效大于40%。當(dāng)油井的供液能力發(fā)生變化時,當(dāng)油井日產(chǎn)液的變化大于30%,排除泵況變差影響,可重新確定間抽制度。通過合理確定間抽條件和時間,能保證產(chǎn)液不降。實施人工間抽97口井,初期平均運行時間為13h,二次間抽調(diào)整后每天運行時間11h,優(yōu)化調(diào)整后累計運行134天,與不間抽相比,年累節(jié)電94×104kWh。低產(chǎn)能抽油機井人工間抽運行參數(shù)及效果見表1。

表1 低產(chǎn)能抽油機井人工間抽運行參數(shù)及效果

2.2 抽油機不停機間抽采油方法

實施傳統(tǒng)間抽制度,受長期停機、油藏性質(zhì)影響,再次啟抽時易發(fā)生井下管柱、泵蠟堵,以及電動機故障頻發(fā)等問題。不停機間抽采油方法采取曲柄地上擺動而井下桿柱不動的方式,取代傳統(tǒng)間抽生產(chǎn)中停機靜止的方式。當(dāng)油井供液能力不足時,抽油機曲柄可在指定或允許的范圍內(nèi)保持小幅擺動運行。當(dāng)油井供液能力滿足起抽條件時,油井直接啟動,此時曲柄通過多次往復(fù)擺動方式能夠使電動機達到正常轉(zhuǎn)速,實現(xiàn)無沖擊柔性啟動運行[4-5]。

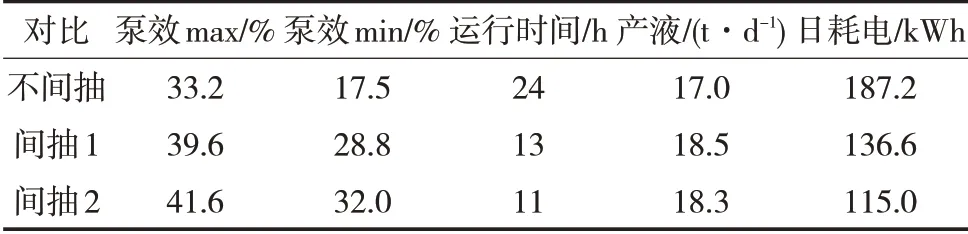

現(xiàn)場需先測試錄取抽油機停機后待液面完全恢復(fù)情況,取動液面最高值,再啟抽直至液面不再下降,同時按頻次監(jiān)測采集液面和電動機有功功率變化;當(dāng)動液面從最深開始恢復(fù),同樣定時測試動液面深度,直至液面穩(wěn)定。由此可以根據(jù)液面恢復(fù)情況以及啟抽后液面變化,計算不停機間歇采油的運行周期,從而確定擺動時間和抽油時間,并最終實現(xiàn)供采平衡。

現(xiàn)場對1#抽油機井進行不停機間抽試驗。首先進行液面恢復(fù)及液面下行抽汲測試。動液面恢復(fù)曲線見圖2,動液面由861m恢復(fù)至601m時,動液面基本保持穩(wěn)定,用時7h。從圖3可以看出,動液面由492m下行至807m,用時7h,沉沒度由458m變化至143m,此時泵效變差,抽油機井運行效率最低。

圖2 動液面恢復(fù)曲線

圖3 1#不停機間抽井動液面下行變化曲線

根據(jù)液面恢復(fù)及下行變化情況,制定不停機間抽制度:以30min為一個運行周期,擺動時間為8min,抽油時間為22min。

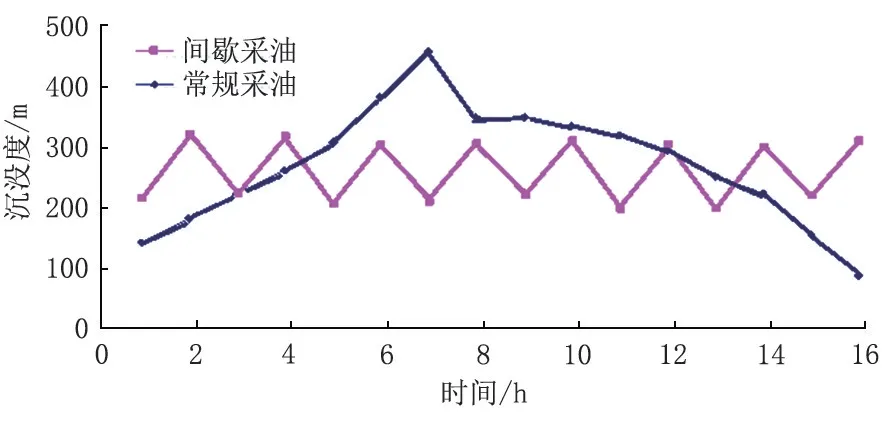

從常規(guī)間抽與間抽采油動液面波動變化曲線(圖4)可以看出,間抽分布密集程度決定了動液面的波動范圍,按需劃分合理的間抽密度,即可將動液面控制在合理的范圍內(nèi),從而實現(xiàn)對沉沒度和流壓的穩(wěn)定控制[6]。

圖4 1#井間歇采油與常規(guī)采油時動液面變化對比曲線

2.3 變頻控液面連續(xù)采油技術(shù)

研究表明,在抽油機井每個沖程運行過程中,合理進行變速運行能夠降低懸點載荷峰值,減小懸點載荷的波動[7]。控液面連續(xù)采油方法就是在對油井液面、載荷與能耗變化對比測試基礎(chǔ)上,通過伺服控制油井運行中合理變速自動調(diào)整沖次,逐步找到液面上升下降規(guī)律,從而保證合理動液面下供排關(guān)系的穩(wěn)定,實現(xiàn)油井連續(xù)運行不停機[8]。

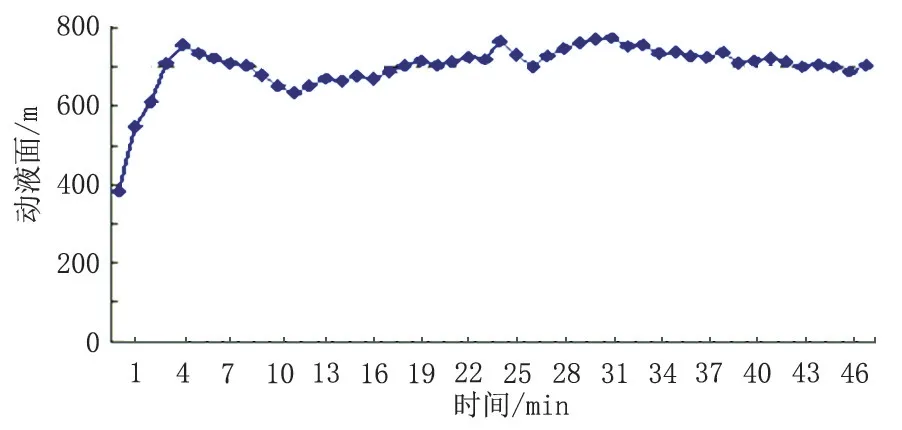

現(xiàn)場伺服控制系統(tǒng)主要用PID算法進行伺服自動調(diào)整控制[9-10]。以2#井為例,該井屬于過渡帶嚴(yán)重供液不足井。沖次由前期5次/min逐級調(diào)整到1.5次/min附近運行,約4h做出第一次調(diào)整,可達到預(yù)設(shè)合理液面,48h左右最終可穩(wěn)定在700m±20m,2#井液面自動控制時液面趨向水平曲線見圖5。

圖5 2#井液面自動控制時液面趨向水平曲線

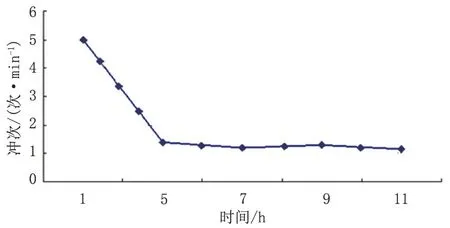

在初始運行時,初始沖次選擇正常生產(chǎn)時的5次/min,經(jīng)過5h自動變速調(diào)整,沖次保持在1.3次/min左右,對應(yīng)油井動液面保持不變,運行6h后,沖次在1.15次/min左右,油井供排關(guān)系達到穩(wěn)定,2#井液面自動控制控時沖次自動調(diào)整曲線見圖6。

圖6 2#井液面自動控制控時沖次自動調(diào)整曲線

通過控液面生產(chǎn)后產(chǎn)液為24.1t/d,增產(chǎn)23%。變速運行后最低有功功率3.7kW,與常規(guī)運行相比降低6.3kW,日節(jié)電151.2kWh。

3 三種治理方法效果評價

人工間抽方法可根據(jù)油井產(chǎn)量、沉沒度隨時間的變化情況,保證供液不足時的油井液面有效恢復(fù),保證油藏的有效供給,與正常運行相比,單井節(jié)電50.6kWh,有功節(jié)電率27.0%。該方法不需設(shè)備投入,但是人工成本高,無法根據(jù)生產(chǎn)動態(tài)情況進行啟停控制,油井設(shè)備重新啟動時沖擊嚴(yán)重,實際管理難度大,工作制度難以保證執(zhí)行到位。

不停機間抽采油方法以擺動與整周運行組合的方式為主的,克服傳統(tǒng)間抽管理弊端,無需人工啟停,能夠彌補傳統(tǒng)停機的不足,避免了因長期停機、油藏性質(zhì)影響而導(dǎo)致的井下管柱、泵蠟堵,以及電動機故障問題。啟抽過程時負(fù)荷輕,消除了啟動沖擊,不會造成設(shè)備損傷和電網(wǎng)沖擊。與正常運行相比,單井節(jié)電95.7kWh,有功節(jié)電率51.1%。

變速控液面連續(xù)采油方法通過多次對液面、載荷與能耗變化對比測試,找到液面上升下降規(guī)律,通過自動調(diào)整油井變沖次運行,保證液面穩(wěn)定,從而實現(xiàn)油井連續(xù)運行不停機。該方法能夠保證油井始終處于協(xié)調(diào)的供排關(guān)系,保證較高的泵效與能效水平,與正常運行相比,單井節(jié)電98.4kWh,有功節(jié)電率52.5%,并且直接消除了啟動時安全隱患。多種間抽優(yōu)化治理方法效果對比見表2。

表2 多種間抽優(yōu)化治理方法效果對比

從三種方式運行能耗對比看,不停機間抽與變速控液面連續(xù)采油效果好于人工間抽方式,與人工間抽相比,能保證產(chǎn)量不降,日節(jié)電分別為33%和35%,系統(tǒng)效率分別提高8.2和10.1個百分點,節(jié)能降耗效果顯著,同時也大幅度降低了生產(chǎn)管理難度和員工勞動強度。

4 結(jié)論與認(rèn)識

從不斷提高高含水油田經(jīng)濟產(chǎn)量出發(fā),低產(chǎn)液井應(yīng)根據(jù)油井產(chǎn)量、流壓關(guān)井恢復(fù)情況摸索合理的間抽方法,合理的間抽生產(chǎn)制度能確保穩(wěn)定供排協(xié)調(diào)關(guān)系。從保證產(chǎn)量、降低能耗角度出發(fā),不停機間抽采油方法、變速動液面連續(xù)控制采油是今后低產(chǎn)井治理的有效手段,可有效解決過渡帶地區(qū)油藏低產(chǎn)能井供液能力差的問題,在不影響油井產(chǎn)量、保證安全生產(chǎn)的同時,能有效降低日耗電水平,提高系統(tǒng)效率,同時也能大幅度降低生產(chǎn)管理難度和員工勞動強度,可作為今后低產(chǎn)能井治理的主要手段。