自動化碼頭AGV換電站布局設計

黃宇超

上海國際港務(集團)股份有限公司尚東集裝箱碼頭分公司

1 引言

AGV(Automated Guided Vehicle,自動導引運輸車)是自動化集裝箱碼頭主要運輸工具,AGV電池組均為鋰電池,在碼頭AGV行駛區域設有機會充電裝置或者換電裝置。目前,廈門遠海和青島自動化碼頭采用機會充電方式,某大型自動化碼頭采用的是鋰電池更換的方式。機會充電一般在電池的電量低于指定電量時,車隊管理系統會自動給AGV下發充電指令,AGV回到充電樁處進行充電;電池更換方式則是當AGV的電池電量低于指定電量時,AGV VMS(Vehicle Management System,運輸車調度系統)給AGV下達換電任務,AGV根據VMS的調度按生成的路徑前往換電站進行電池更換,整個進出換電站的電池包更換過程不到10 min,完成電池包更換后,AGV可以持續高效運行。

通過對國內外自動化碼頭已有的充換電方式進行分析比較,在借鑒其他碼頭成功經驗基礎上,設計了滿足現場生產的換電站布局模式。

2 換電站的組成

2.1 硬件設備

換電站的硬件設備主要由換電機器人、充電機組和充換電倉位組成。

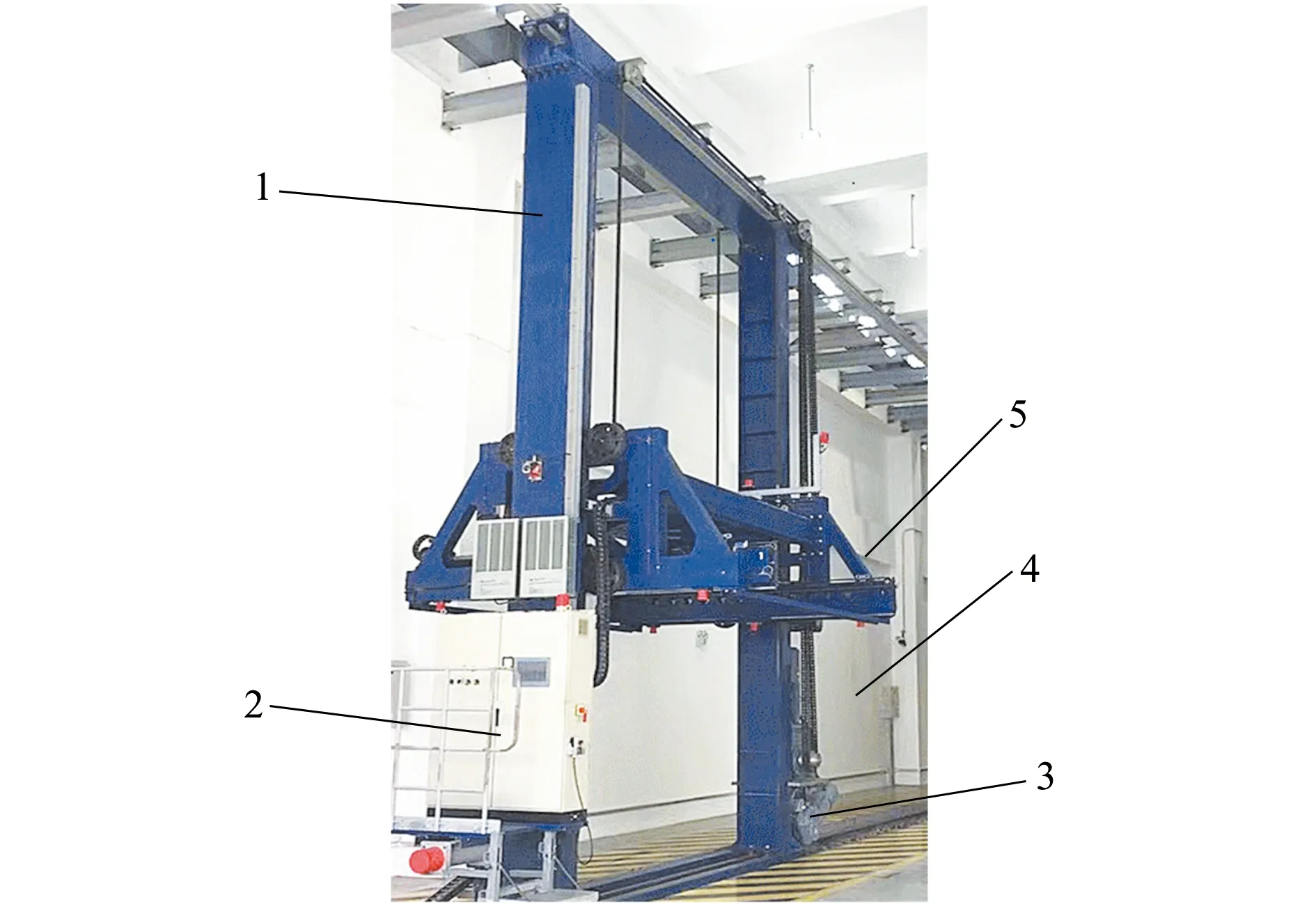

機器人是換電站的重要組成部分,主要通過行走、升降和貨叉伸縮3個機構的動作完成電池包換電,需要對各個電機的驅動器精準控制(見圖1)。機器人控制系統由核心控制單元集中控制,在控制層采用Profibus現場總線技術,與底層的I/O、驅動模塊以及人機界面進行通訊,用以太網協議與BES系統采進行通訊。

1.主框架 2.電控柜 3.行走機構 4.升降機構 5.貨叉機構

充電機組用于對更換下的乏電電池包充電,并通過CAN通訊傳輸電池包的各項內部數據,傳給BES系統,作為換電、故障判斷及維護的重要依據。通過搭建電池架,分隔各個充換電池倉,倉位對應相應的換電車道、機器人等,并通過浮動頭接插件與電池包連接,對電池進行充電。

2.2 系統架構

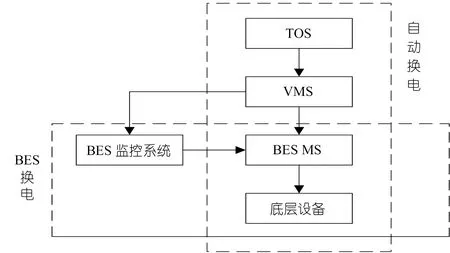

換電控制系統從上到下由TOS(Terminal Operation System,碼頭管理系統)、VMS(Vechicle Management System,車隊調度系統)、BES MS(換電管理系統)、BES(換電站系統)以及底層機器人等設備及系統組成(見圖2)。其中TOS和VMS能夠將換電站的信息交互到整個港口的信息自動化系統中,實現換電站的信息化、網絡化、智能化的監控和管理,達到無人值守自動換電的功能。自動換電的任務是由TOS直接下發的,經由VMS到BES MS,BES MS將指令傳給底層的機器人或者充電設備,從而執行充換電功能。而BES換電模式則由維護人員直接在操作界面上操作。BES監控界面實時顯示每個充電機、換電機器人和各個閘門的狀態,換電站所有設備的最新狀態都可在監控界面上查詢到,維護人員在進行操作前,通過觀察分析相應設備的狀態,從而進行各項功能操作和日常的維護工作。

圖2 換電系統拓撲圖

3 換電站的布局

3.1 換電站的位置布局

目前該自動化碼頭的前期階段使用110臺AGV,后續階段的AGV規模會增加至135臺。

設計大小換電站2個,分為1#換電站(大站)和2#換電站(小站),2個換電站分別位于碼頭的東西兩側,當前配備的備用電池包數量為39個,分布在2個換電站的3條換電車道內。

3.2 換電站的內部布局

3.2.1 小站布局(2#換電站)

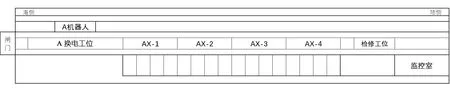

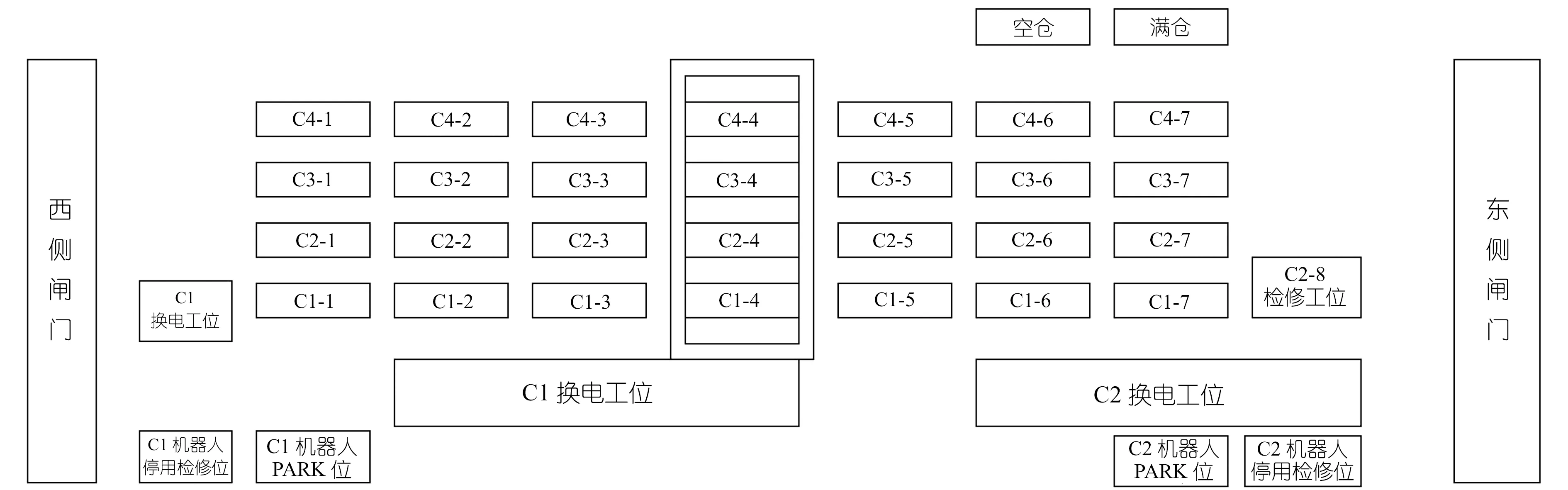

小站設有1條換電車道(A道),1個換電工位,以及4×6的24個電池倉格(見圖3)。目前在用1臺換電機器人,1至4層電池倉全部投入使用,共計16個工位,配置15個備用電池包。2#換電站采用單側進出的換電設計,配備有一扇自動開閉的閘門,采用南進南出的換電路徑。

圖3 2#換電站示意圖

3.2.2 大站布局(1#換電站)

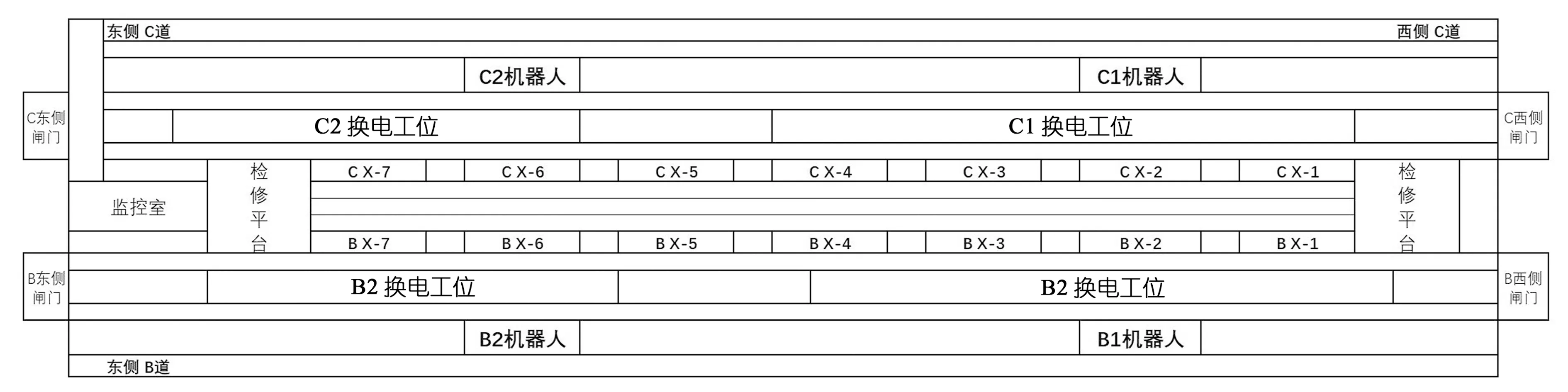

大站設有2條換電車道(B/C道),分海陸兩側,共計4個換電工位,以及兩側5×7的70個電池倉格(見圖4)。大站兩側分別在用1臺換電機器人,各投入1至3層的16個電池倉,共計32個,配置30個備用電池包。后續根據AGV的運行數量,以及換電能力等綜合因素陸續配置機器人與電池倉位。大站兩側為貫穿式的換電設計,共有4扇自動開閉閘門,可采用西進東出的穿越式路徑,以及西進西出、東進東出的多種路徑組合方式。

圖4 1#換電站示意圖

4 換電流程及設計

4.1 換電任務調度

換電任務的發起主要是通過底層單機檢測電池包的SOC(State of Charge,荷電狀態),并逐級上傳至TOS,再由TOS根據設定的換電電量閾值,對未執行作業任務的低電量AGV進行調度。當AGV電量低于設定閾值后,會自動生成一條換電任務,VMS會根據實時收集的換電站備用包數量、可換電池數等相關數據信息,針對該AGV生成最優的路徑,該AGV將根據路徑行駛至目標換電工位執行換電任務。

4.2 電池選取策略

當AGV抵達換電工位并具備換電條件后,BES會根據空倉、充電中、待機及故障等倉位的實時信息,選取存入乏電電池以及取出滿電電池的目標倉位。目前BES基本的換電策略是滿電狀態、且SOC最高的電池作為優先選取,其次會選擇處于恒壓充電階段電池中SOC較高的電池,最后則是選擇SOC已經大于90%、正在充電或待機狀態的電池,若沒有一個電池包滿足上述各項條件,則該條換電車道會顯示無可更換電池,該條換電車道或換電工位不會被VMS調度。

5 雙機器人及雙工位方案分析

5.1 方案選取優勢

針對自動化碼頭AGV實際作業中換電需求的特性,為了減少AGV進站換電時的排隊等待時間,同時降低換電過程中VMS對AGV調度的影響,大站采用了當前最先進的雙機器人雙工位的換電模式。該模式考慮了電池包的電量以及車輛在不同方向進站的差異等條件約束下,通過協調AGV作業任務與換電機器人,改變原有的單工位換電模式,交錯不同的AGV到站時間,協調AGV從不同站點進入,以減少所有車輛的排隊和等待時間。

5.2 換電運作模式布局確定

隨著前期單工位機器人換電策略穩定運行,后續需要再新增2臺機器人、1批充電工位及備用包,以滿足現場雙工位工況。下面以大站C道為例對新方案進行說明,1~3列至少1個空倉作為中轉倉,4列至少1個空倉作為中轉倉,5~7列至少1個空倉作為中轉倉,因此以4×7=28個工位計算,至少3個空倉作為中轉倉,最多放置25個可換電池包(見圖5)。

圖5 C道充電機與換電工位布局

雙工位換電時,C1、C2機器人各自的職責范圍和工況簡單描述如下:

C1機器人負責1~3列及C1換電工位換電,C2機器人負責5~7列及C2換電工位換電;第4列在雙機器人模式下,處于禁用狀態,用于放備用電池包、故障電池包、電池包測試、檢修電池包倒包中轉,在單機器人模式下正常換電使用。

當C1機器人故障時,將C1機器人停至最西側,1列打檢修,放出4列,C2機器人可以進行C2工位、2~7列換電;當C2機器人故障時,將C2機器人停至最東側,放出4列,C1機器人可以進行C1、1~7列換電。

以上方案示例主要用于確定機器人在同時雙工位進車換電下的職責分工,由于更換電池的操作需要對空倉、滿電倉二次操作。若雙機器人采用單軌避讓的運行模式,會發生重復避讓,或者是過長等待時間的情況,失去了雙機器人和雙工位的優勢,因此采用分區域分工換電的運作模式,能夠在現有的空間和結構下,把換電的效率提到最高。

5.3 新增設備配比方案比較

在確定了上述的換電運作模式后,對于后續充電機以及備用包的整體布局基本框架就有了明確的方向,后續增加25臺AGV,每臺車1個電池包,需要25個,主要通過以下3種方案進行大小站相應的配比,確定最終大站的設備布局模式。

5.3.1 各方案新增電池包及工位數量對比

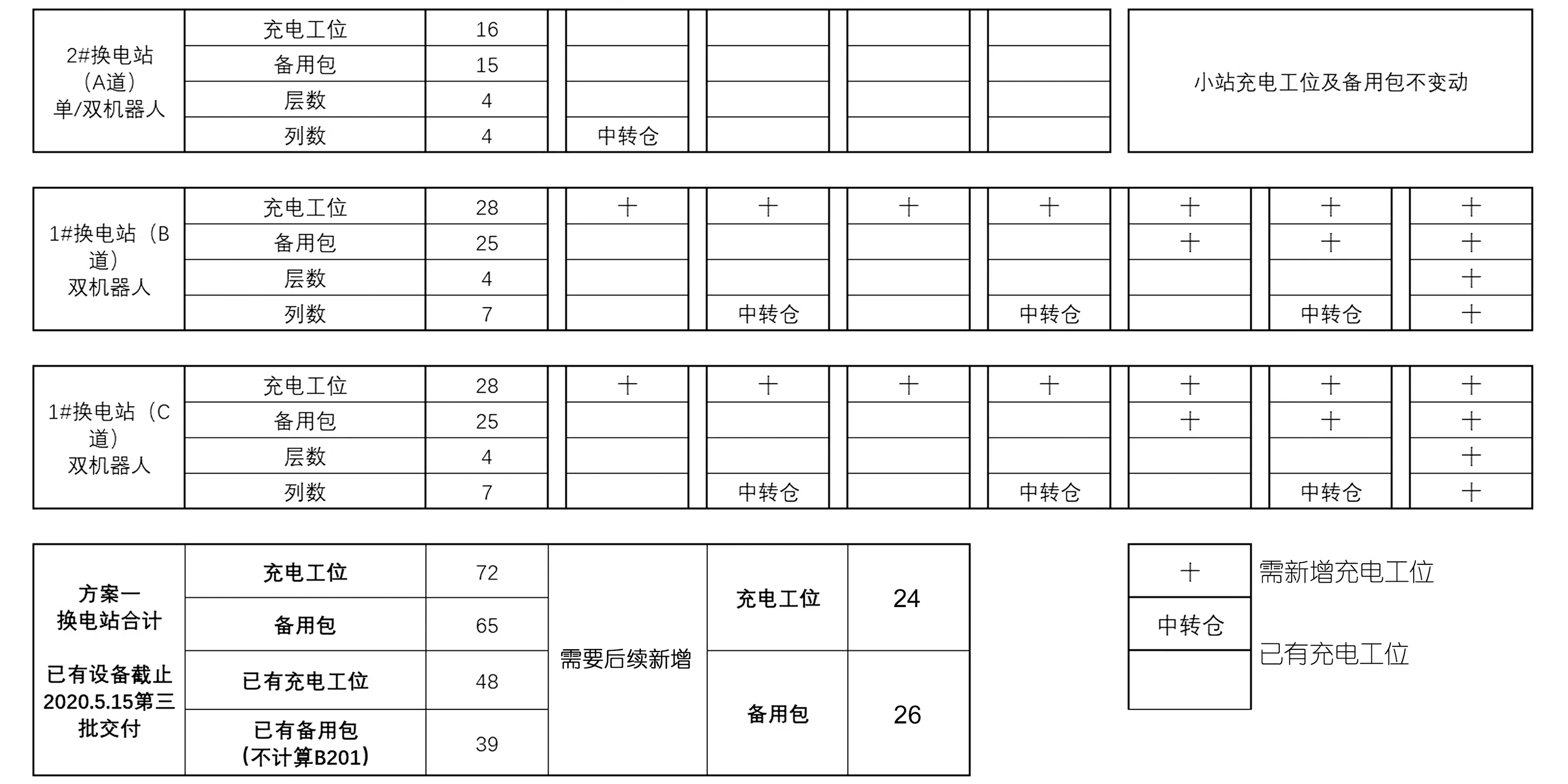

方案一:大站新增雙機器人模式一,4層放滿,空3個空倉;小站不變,15個備用包。擬增加26個電池包,24個工位。則最終大站B/C車道分別為28個工位+25個備用包,共計56個充電工位,50個備用包(見圖6)。

圖6 換電站新增設備方案一

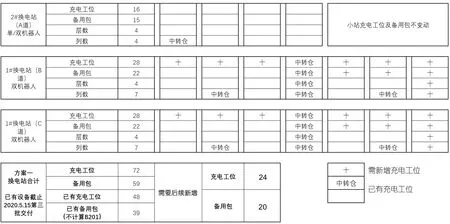

方案二:大站新增雙機器人模式二,1至3列4層放滿,空倉1個;4列空置;5至7列4層放滿,空倉1個;小站不變,15個備用包。擬增加20個電池包,24個工位。則最終大站B/C車道分別為28個工位+22個備用包,共計56個充電工位,44個備用包(見圖7)。

圖7 換電站新增設備方案二

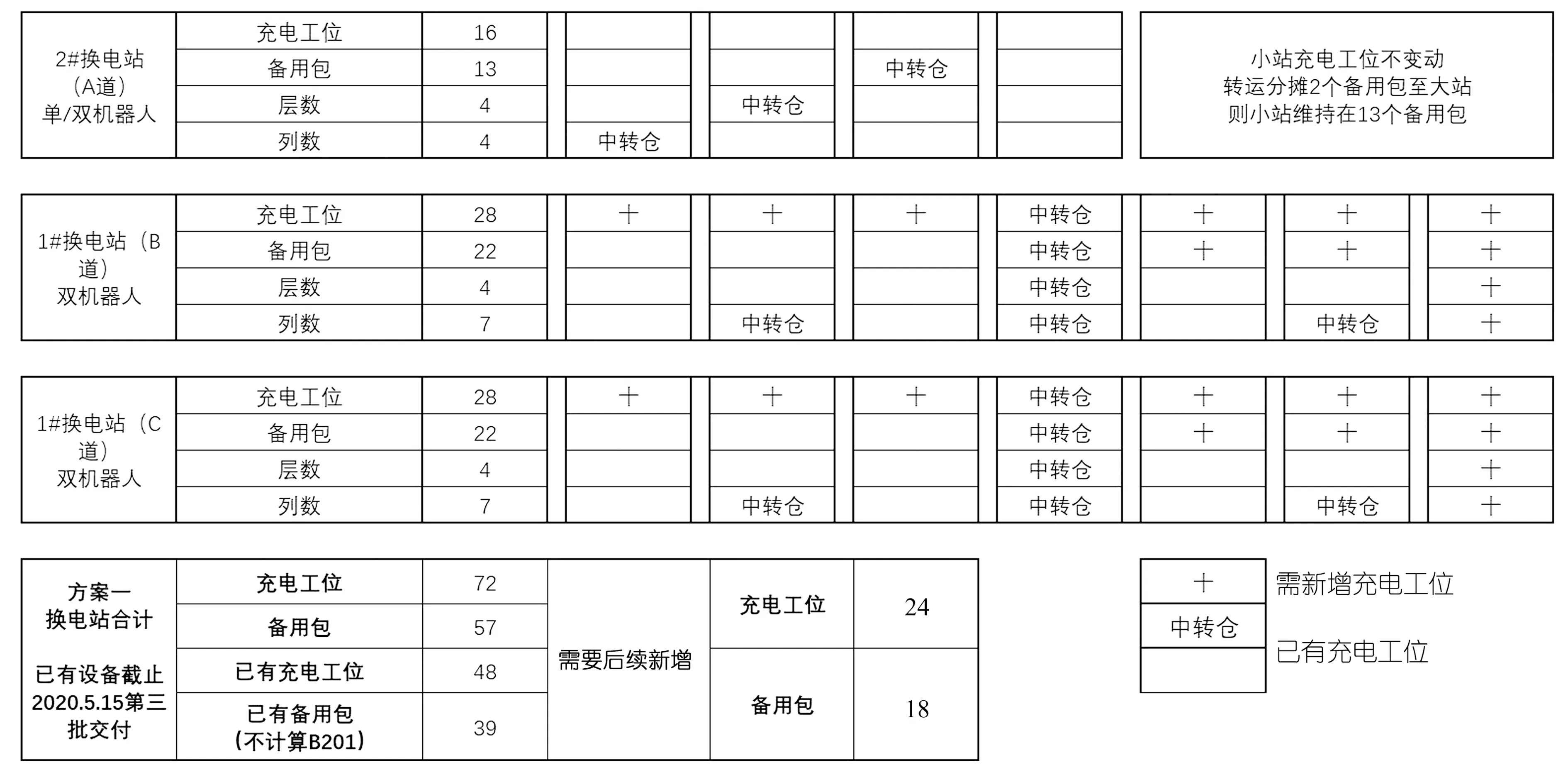

方案三:大站新增雙機器人模式二,與方案二相同;小站轉運2個備用包至大站,減至13個備用包。擬增加18個電池包,24個工位。則最終大站B/C車道分別為28個工位、22個備用包,共計56個充電工位,44個備用包(見圖8)。

圖8 換電站新增設備方案三

5.3.2 方案對比結論

根據已確定的換電運作模式布局,對上述3個配置方案進行對比,得出以下結論:

(1)大站新增機器人后,每個車道(B/C道)均為雙機器人,充電工位的布局,必須4層7列全部排滿,以滿足雙機器人的換電覆蓋面積;無論備用包的數量及換電方式的變化,工位的新增數量不變,均為大站新增24個。

(2)雙機器人由于大車同軌,考慮和分析充電工位間距等各項綜合因素,以第4列為中間禁用列,兩側各覆蓋12個工位,可完全避免因干涉或不必要的避讓等待導致的換電效率降低。

(3)方案一的優勢在于根據換電布局和配置方案,能夠提高大站的換電能力,隨著設備設施的使用,后續的故障等問題勢必增多,備用包數量適當放寬,比較有利于堆積的故障電池包及時更換出站,同時有利于后續針對電池包的預防性維修,或者是更新升級等,但是前期的投入會比其他兩個方案略高。

(4)方案二綜合方案一和三,在換電機器人覆蓋數量上比較平均,小站機器人也可以在大站某一根車道完全無法換電時,滿足基本換電需求。但是在日常維護以及設備維修、更新時,會較嚴重地影響充電機和備用包的出勤率,導致影響整體的換電效率。

(5)方案三的優勢主要在于采購的備用包數量比方案一要少8個,初期投資較少,后續可以陸續新增直至方案一最終成形。劣勢在于新增的AGV數量如果不變的話,每個機器人換電覆蓋的備用包數量較少,在AGV全勤的情況下,基本可以滿足現場換電需求;一旦出現了某個機器人故障或某個車道無法換電時,電池包出勤數量就會受到影響,并且電池包故障一旦堆積,每個機器人覆蓋的備用包數量會嚴重下降,極大地影響換電的效率及平衡性。

(6)綜合現有因素、現場工況、日常維護、故障率以及今后電池包故障等因素,在預算允許范圍內,確定好換電的方案布局,同時采用配置方案一能夠最大程度地釋放大站換電能力,是一種可選方案。

6 結語

AGV充換電站是自動化碼頭的重要組成部分,通過對換電站站內布局設計的研究和分析,結合現有設備配置,以及可實現的整體架構,確定最有效率且合理的布局方式。實踐表明,在配置AGV數量持續增加的情況下,備用電池及換電設施設備的增加勢在必行,采用該方案具有先進性。