基于PLC的果蔬膨化控制系統設計

楊曉星,孔德文

江蘇信息職業技術學院(無錫 214000)

近年來,隨著中國農業產業結構的大幅調整,果蔬種植范圍越來越大[1]。但日益增長的果蔬種植卻與果蔬產品的加工水平并不相符,果蔬產品的深加工水平較低,從而導致果蔬出現過度損耗。果蔬干燥作為果蔬儲藏的主要方式,可以通過不同方法降低果蔬水分,使其干燥化處理,從而提高儲藏時間[2-4]。

中國大多果蔬設備無法連續穩定可靠運轉,其復雜的工藝及系統穩定性差等原因,導致果蔬生產率低下。果蔬膨化設備大多采用手動控制方法,其氣體流量、溫度、濕度均無法進行精確控制。果蔬膨化設備工作環境通常較為惡劣,膨化設備對于控制系統的要求較為嚴格,控制系統能夠穩定可靠運行,對于保障果蔬的連續加工至關重要。

果蔬加工企業采用的膨化設備控制系統大多通過國外進口,此控制系統不具有可移植性,不能根據企業具體工藝要求進行隨時更改控制程序,且控制系統硬件也具有一定局限性。可編程控制器(programmable logic controller)是專門為工業環境下使用而設計一款能夠邏輯編程的控制器,該控制器因其具有穩定性高、可擴展能力強、可編程性強等優點,在工業控制領域中被廣泛使用[5-9]。基于此,為提高果蔬膨化設備的穩定性及智能性,開發一套基于PLC的果蔬膨化控制系統,設計控制系統的硬件和軟件。該控制系統可以顯著提高果蔬膨化加工效率,大幅降低工人勞動強度,對于提升企業的生產效率具有積極意義。

1 果蔬膨化設備

果蔬膨化設備主要由傳送系統、稱重系統、加熱系統、膨化系統及成品冷卻系統組成。

1.1 傳送系統

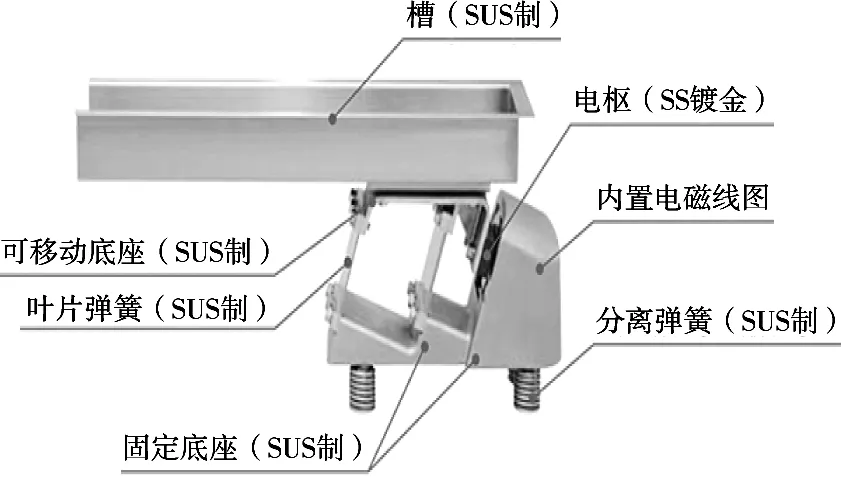

果蔬在傳送過程中為減小損傷,采用電磁振動傳送設備對果蔬進行傳送,電磁振動傳送設備結構簡單、易于安裝,能夠避免果蔬在運輸過程中損傷外表。電磁振動傳送設備如圖1所示。

圖1 電磁振動設備

1.2 稱量系統

稱量系統主要包括稱量壓力傳感器、料斗及料門等組成。通過電磁振動設備將果蔬傳送到稱量系統,稱量系統稱出一定質量的果蔬后,打開料頭閥門將物料傳送至加熱系統中,此后料斗關閉等待下一次稱量。稱重傳感器通過采集壓力信號并將其轉化為4~20 mA的模擬量信號并傳送到控制器中。稱量設備如圖2所示。

圖2 稱量設備

1.3 加熱系統

加熱系統主要由加熱倉以及加熱管子組成,將加熱管子纏繞在加熱四周并均勻分布,是加熱倉均勻受熱。加熱倉中外部由溫控儀表、壓力儀表、泄壓裝置等設備。

1.4 膨化系統

膨化系統主要由一個真空罐體組成,在真空罐體上方安裝有壓力傳感器、溫度儀表,其外部連接真空泵,壓力傳感器檢測到壓力過高時,則啟動真空泵進行抽真空,從而保證膨化罐中始終處于真空狀態。

1.5 冷卻系統

果蔬在經過膨化系統后,溫度達100 ℃以上,因此需要經過冷卻系統將果蔬迅速進行冷卻,該冷卻系統主要采用高壓氮氣噴霧方式使果蔬迅速降溫。冷卻系統由減壓閥、氣路、壓力傳感器、流量傳感器、溫度傳感器等組成。

2 控制系統硬件設計

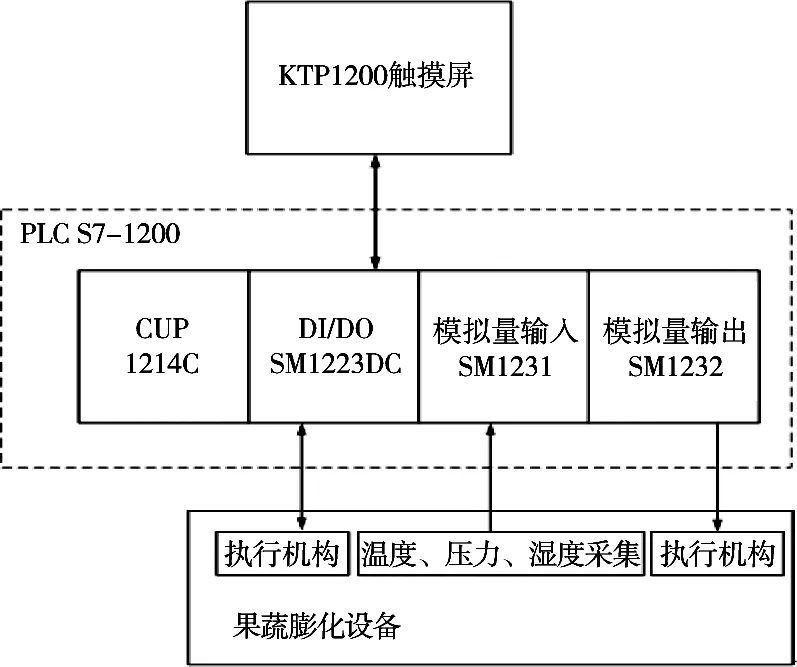

果蔬膨化設備控制系統用PLC作為控制系統的主控器,用觸摸屏作為控制系統的下位機。PLC具有較強的抗干擾能力、可靠性強,PLC能夠根據膨化設備不同工藝要求任意更改硬件配置。觸摸屏主要實現工人與設備的人際交互,數據的輸入、監控及故障顯示和處理。因此采用PLC和觸摸屏相結合的方式組成上下位機控制,使得該控制系統具有更強的靈活性。控制系統結構如圖3所示。

圖3 控制系統硬件結構

2.1 PLC

PLC選用德國西門子公司生產的S7-1200系列PLC,CPU為是1214C,擴展DI/DO型號為SM1223DC/RLY,模擬量采集模塊為SM1231,模擬量輸出模塊為SM1232。

S7-1200控制器使用靈活、功能強大,可用于控制各種各樣的設備以滿足自動化需求。S7-1200結構緊湊、組態靈活且具有功能強大的指令集,這些特點的組合使各種應用控制都有完美解決方案。CPU 1214C本機擁有14路DI輸入和10路DO輸出及2路模擬量輸入,工作存儲器100 KB,轉載存儲器4 MB,支持8個信號模塊擴展,最大的本地數字量為284點,最大模擬量點數為67點。PLC硬件通過博圖進行組態設置,PLC硬件組態如圖4所示。

圖4 PLC硬件組態

2.2 觸摸屏

觸摸屏主要實現與PLC數據交互,能夠完成控制系統參數設置、故障顯示、數據曲線顯示及控制指令的下發。觸摸屏選擇KTP1200Basic系列,12.1’’ TFT顯示屏,1280像素×800像素,64 K色;按鍵和觸摸操作,10個功能鍵;1個PROFINET和1個USB,通過PROFINET與PLC進行通信。

3 控制系統軟件設計

果蔬膨化控制系統軟件采用模塊化設計方法,將控制系統分成五大部分,主要包括啟動模塊、機組安全監測模塊、稱重模塊、PID自動調節模塊及參數設置模塊。通過OB1組織塊將五個程序運行模塊按照一定順序進行組織,在系統運行過程中不斷調用上述模塊函數。OB1主程序如圖5所示。

圖5 OB1主程序

為實現果蔬膨化系統溫度壓力等模擬量的精確控制,采用PID進行自動控制,系統設置一個目標值,并將模擬量實時測量值傳送到西門子S7-1200PLC中的PID模塊中,通過比較二者差值大小,如果偏差大則增加輸出,偏差小則逐漸減小輸出。

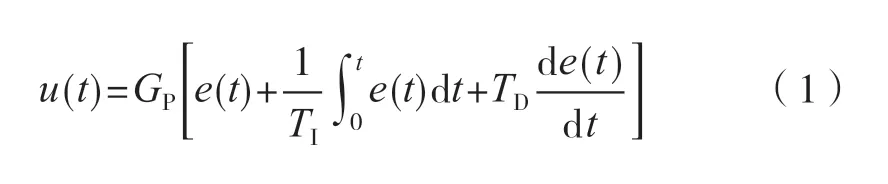

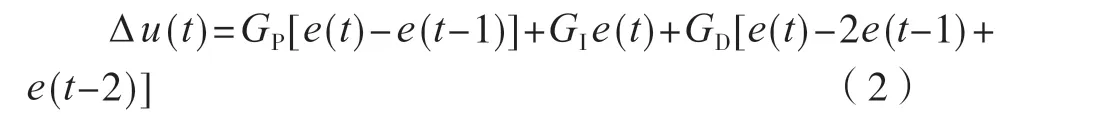

PID控制算法是依據采樣值PV和設定值SP疊加誤差e(t)值的積分、微分及比例運算,獲取輸出信號的控制過程,其過程如式(1)[10-11]。

式中:GP為積分參數;TI為積分時間常數;TD為微分時間常數。離散化處理式(1)獲取增量式PID公式,如式(2)所示。

式中:GI=GP/TI為微分參數;GD=GP×TD為比例參數。在果蔬膨化設備處于運行狀態時,通過調節GP、GI、GD等參數可實現PID參數的最優控制。PLC中PID自動控制模塊程序如圖6所示。

圖6 PID模塊程序

4 結語

為實現果蔬膨化設備的智能化和自動化,提高生產企業生產效率,設計一款PLC和觸摸屏為核心的果蔬膨化控制系統。采用西門子S7-1200PLC作為控制系統核心,由PLC對果蔬膨化設備的工藝動作進行邏輯組織,實現設備各結構的順序自動控制。由觸摸屏實現系統一鍵啟動和一鍵停機、參數設置、曲線顯示、故障監控。該控制系統由于采用工業可編程控制器,因此穩定性高,且能夠擴展硬件,可根據不同工藝要求編寫不同程序。