高陽煤礦選煤廠二期系統重介懸浮液分流自動控制系統的研究與應用

郭戰英

(山西焦煤汾西礦業集團 高陽煤礦選煤廠,山西 孝義 032300)

高陽選煤廠是經國家發改委批準立項建設的高陽煤礦配套工程,屬礦井型選煤廠,是由澳大利亞約翰芬雷公司總承包建設的模塊式選煤廠,是分兩期工程建設完成。一期工程設計生產能力400萬t/a,于2006年9月28日建成投產,總投資3.89億元;二期工程設計生產能力200萬t/a,于2010年8月28日建成投產,投資0.86億元。現已具備入洗600萬t/a原煤的生產能力,為汾西礦業集團公司入洗能力最大的選煤廠[1]。高陽選煤廠二期工藝系統為預先脫泥工藝,重介分選系統帶水量增加偏大,現有密控系統自動補水無法適應工藝變化。重介懸浮液分流方式采用人工手動分流,密度波動大,給洗選產品灰分指標控制增加難度,且手動分流操作誤差大,造成介質損耗高[2-3]。為此高陽礦選煤廠提出二期重介懸浮液分流自動控制的技術思路,以期解決精煤產品質量波動大、介耗高等問題。

上述步驟中,(1)~(2)表示A,B產生隨機數,并發送消息。(3)~(4)表示收到的信息中一定存在于對應主體相關的密鑰,例如S產生K并在相應的消息中用預期發送主體的共享密鑰進行加(解)密。 (6)~(8)表示收到之前的信息一定存在預期發送信息的值。(9)~(11)表示x,y,z的匹配值。由(10)可以看出,如果A,B產生的隨機數與他們之間的會話密鑰K無關,則有:

1 技術分析

重介選煤作為重要的分選技術獲得了空前廣泛的應用,懸浮液密度自動控制系統的良好運行則是保障選煤過程產品質量、降低介質消耗的重要技術保證[4-5]。完整的密度自動控制系統應該由補水、分流和補介3個不可分割的部分組成,共同服務于懸浮液密度自動控制系統[6-7]。然而重介選煤過程現有的情況是,通過合格介質管道上安裝的補水閥可以實現自動控制,因為濃介質制備過程尚需要人工參與,再加上補介過程一般來講可以在生產之前一次完成,故人工實現且被實踐證明是行之有效的,因此補介過程可以不考慮自動控制實現,但分流卻在所有的選煤廠都是集控手動,這樣無疑削弱了密度自動控制系統的功能,并導致分流不及時而產生密度、產品質量波動、介耗增加及調度和崗位司機工作強度的增加,這種現狀在國內所有的重介選煤廠均是如此,因此,如何解決該問題成為選煤界亟待解決的重要研究課題[8]。

重介選煤屬于耗水、耗介的過程,正常工況下消耗水要比消耗介質更多一些,具體表現在合介桶的懸浮液液位緩慢下降,密度緩慢上升,要保證進入重選設備如三產品旋流器或重介淺槽內懸浮液密度恒定,需要通過補水來維持。現有的執行機構—補水閥安裝在合格介質泵入口管道上,通過調節補水閥開度調節進水量來調節密度。由于補水過程的控制對象是從執行機構到密度計所在管道范圍內這一部分很少量的懸浮液,通過經典的PID控制算法完全可以實現。然而重介選煤工業實踐中還存在這樣一類工況,即原煤帶水量增大,導致合介桶液位在上升,而懸浮液密度在降低,高陽選煤廠二期工藝系統為預先脫泥工藝,導致重介分選系統帶水量增加過大,現有密控系統自動補水無法適應新工藝變化。重介懸浮液分流方式采用人工手動分流,密度波動大,給洗選產品灰分指標控制增加難度,且手動分流操作誤差大,造成介質損耗高。在這種情況下,就不能通過補水閥加水來實現保持密度恒定,而是需要通過合格介質的分流來實現,即分流介質首先進入稀介桶,然后用泵打到磁選機進行分選,磁選機分選后的精礦即濃介返回到合介桶用來提高懸浮液密度[9]。這種流程控制其實質是:分流控制對象是包含合介桶、稀介桶、磁選機在內的所涉及懸浮液,這是一個典型的大慣性、大滯后過程控制,采用傳統PID控制不可避免要出現超調和振蕩現象,控制難度大大增加;此外分流又是調整懸浮液內煤泥含量的手段,依據重介選煤理論,適中的煤泥量是保證旋流器或淺槽等分選設備分選精度的重要條件。這樣合格懸浮液分流的作用就是雙重的,再加上同液位和密度的耦合關系,這也是傳統PID算法不適應分流控制的重要原因,因此現場只能采用手動調整,無法實現自動控制。鑒于以上分析,采取適應于大慣性大滯后對象的模糊預測控制算法來解決懸浮液分流自動控制方案,是一種提高重介分流自動控制效果的有效方法,并且在我國重介洗選系統控制方面有很大的推廣范圍和廣闊的市場前景。

本文研究表明,信息經濟邊際效應遞增的趨勢不能傳達到信息經濟福利層。因此,在發展福利層信息經濟時,各省各級政府應當注重服務能力的提升,轉變政府的管理思路,進一步解放思想,走出“大政府”的傳統管理模式。例如,在社會福利方面,政府可以完善互聯網教育省級數據中心建設工作,做好教育數據的集成與服務,加快社會保障及醫療信息化建設,實現工作人員信息網上查詢、監控、數據統計,積極推動旅游信息化服務和管理,實現智慧旅游,依托無線平臺,實現交通等行業的智能水平,向智慧城市邁進。

情況 5.4 若f3(v)=3,由引理1(5)知,此時最壞的情況是v點關聯4個6-面,3個(3,3,7)-面(兩兩不相鄰),v的非三角鄰點為6+-點。根據引理2,當7-點v關聯3個(3,3,7)-面,如果這3個三角形中有兩個為窮的,第3個三角形一定為富的。根據權轉移規則R2.1中3度點優先取得它非三角6+-鄰點的權值,故這3個三角形最壞情況下是2個窮面一個富面(或2個半窮面一個窮面),它們從7-點獲得的總權值為由R1,R2.1,R3.3及最壞3-面7-點情形得

2 技術原理及路線

2.1 技術原理

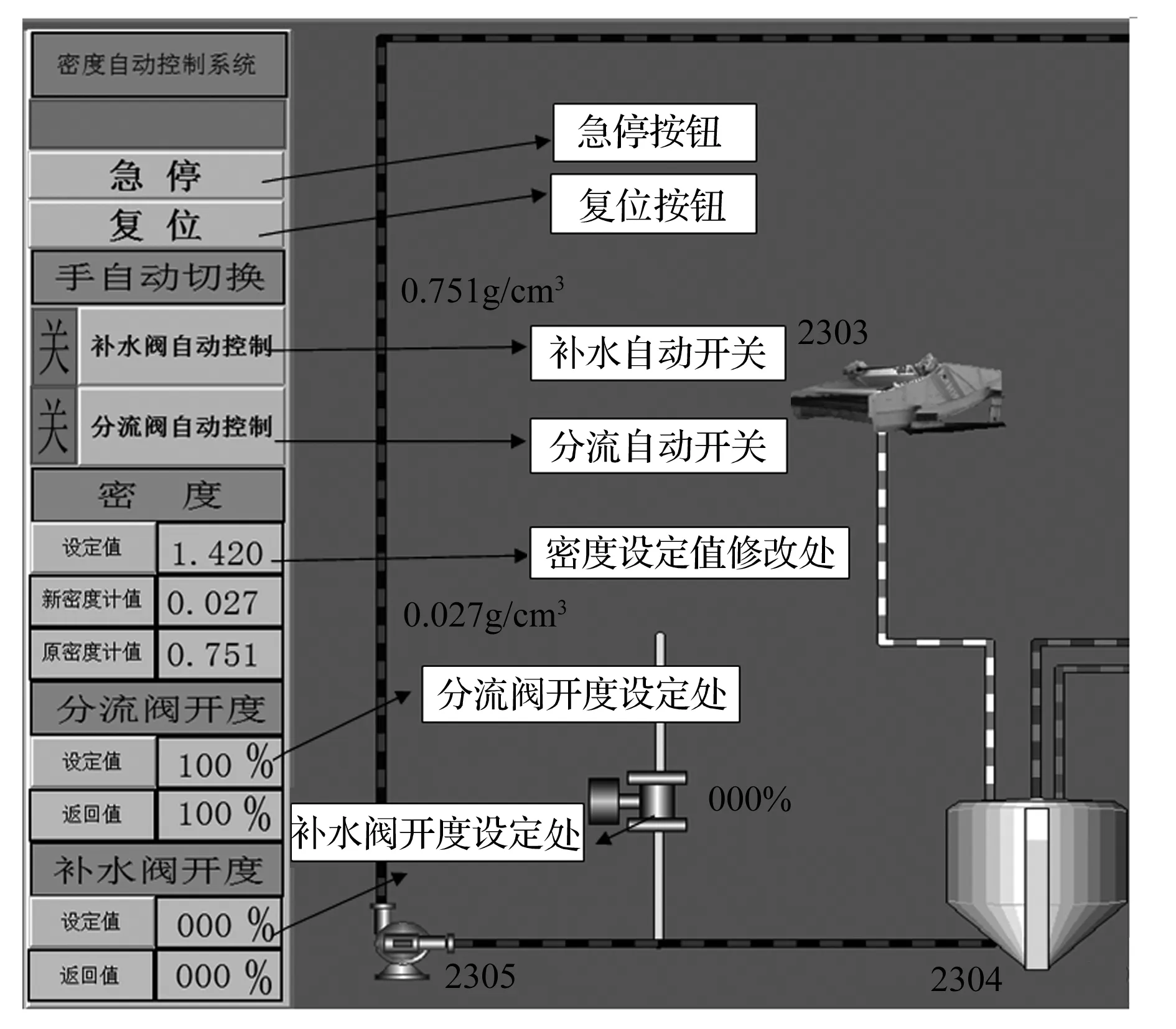

(2)密度自動控制系統的研究、仿真和軟件實現。密度內環控制采用分段混合控制器,在密度波動±0.01 g/cm3的范圍內,依據密度計的設定,采用PID控制算法,控制補水閥的開度,使密度滿足要求。如果密度波動范圍是±0.015 g/cm3時,采用模糊預測控制算法控制分流閥開度進行分流。模糊控制規則的搜集和建立需要依據入選原煤資料,結合現場崗位司機和技術人員的操作經驗來制定,在實驗室仿真的基礎上進行密度控制系統的開發、上位機組態軟件開發,自動控制和人工干預在集控室均可實現。

2.2 技術路線

在2305入料管上安裝壓差式密度計、磁性物含量儀,用于檢測進入旋流器的介質密度與介質中磁鐵粉含量與煤泥含量。在2307/1分流管上安裝分流閥,用于控制分流量,保障懸浮液密度。

建立傳感器、執行機構、控制器及工控控制平臺,基于模糊預測控制算法,實現大慣性大滯后條件下的自動分流,并保障密度控制的精度。

(3)管道設計與改造,依據控制對象特性,進行分流管道管徑、防堵和安裝位置的設計與現場現有分流系統的改造,以滿足模糊預測控制的要求。

(4)現場控制系統的調試和修改。

高陽煤礦選煤廠二期系統重介懸浮液分流自動控制系統界面如圖1所示。該系統主要通過對補水閥門與分流閥門的自動控制,對磁性物、煤進行分流自動調節,自動分流控制精度高,通過合理控制分流量,降低介耗,實現高精度密度自動調節,并實現自動分流和自動補水無擾切換。自動分流條件下,分選密度波動范圍小,更利于洗選產品灰分指標控制。

3 重介懸浮液分流自動控制系統

《中級財務會計》課程實踐環節成績應該由網絡課程出勤率、實踐課程參與度、定崗實習企業財務指導成績綜合構成,全面反映高校本科生在本課程的完成度,并實現對課程全方位、有效考核。

圖1 二期系統重介懸浮液分流自動控制系統界面

3.1 設備安裝

(1)研究傳感器、執行裝置和控制器的選型、配置和安裝位置。擬采用同位素密度計測試分選系統的密度,擬采用壓力液位計測試合格介質桶和稀介桶液位,協同密度自動控制系統的實現。分流執行機構擬采用2個電控氣動閥,PLC控制器采用西門子S7300,分流閥擬安裝在脫介篩下合格介質管道處,密度計安裝在原密度計位置。

3.2 執行機構

PLC控制器和服務器安裝在控制柜中,放置在36B配電室。

3.3 控制器

由電動分流閥和電動補水閥執行密度分流控制。電動補水閥放在混料桶和混料桶泵之間,分流閥在弧形篩下,相互耦合作用,協同配合實現密度控制。

4 應用效果及效益

4.1 應用效果

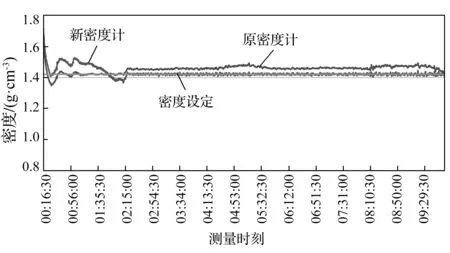

在使用“二期懸浮液分流自動控制系統”以后,由于入料管上安裝了2個密度計,密度計的變化近似呈直線,如圖3所示,在整個生產過程中重介懸浮液處于一個穩定的狀態,精煤生產和灰分得到了有效控制。

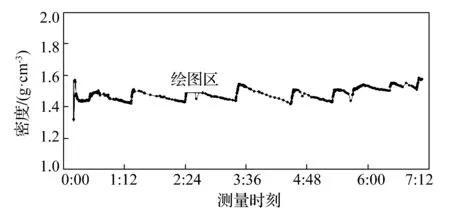

圖2 改造前二期重介系統懸浮液密度變化情況

在未使用“二期懸浮液分流自動控制系統”以前,二期重介系統生產過程中的懸浮液密度變化情況如圖2所示。其呈鋸齒狀,展現的懸浮液密度一直處于很大的波動中,給洗選產品灰分指標控制增加難度,且手動分流操作誤差大,造成介質損耗高。

試驗混凝土的水膠比統一為0.40,粗骨料和細骨料均分別為1 174 kg/m3及552 kg/m3。分別以粉煤灰摻量為水泥質量的0 %、20 %、30%、40 %和50 %替代水泥,以研究粉煤灰摻量對混凝土水、氣體滲透性及其微觀結構參數的影響。試驗混凝土配合比見表2,粉煤灰的摻量百分比表示其替代水泥的質量比。

圖3 改造后二期重介系統懸浮液密度變化情況

通過使用二期懸浮液分流自動控制系統,選煤廠實現了密度、液位、磁性物含量實時檢測監控。穩定了磁選機的工況,增加了介質回收率。密度波動范圍縮小,更利于控制洗選產品灰分指標。同時,實現分流自動控制,分流補水無擾切換,在補介的情況下也可以實現密度的穩定控制。

4.2 經濟效益

采用二期懸浮液分流自動控制系統后,穩定了磁選機的工況,增加了介質回收率。經統計,使用后,二期系統介耗降低0.2 kg/t,高陽選煤廠二期系統年入洗原煤200 萬t,介質單價為600元/t,每年可節省成本24 萬元。

此外,使用該系統后,密度穩定,對于重介精煤灰分指標調控有較好的效果。

5 結 語

重介系統精細化管理的一個重要組成部分就是密度精準控制,高陽煤礦選煤廠使用二期懸浮液分流自動控制系統,生產實踐表明,該系統可實現分流自動控制,分流補水無擾切換,在補介的情況下也可以實現密度的穩定控制。提升了選煤廠密度精準控制水平,降低了選煤廠介質消耗,對選煤廠智能化建設也有指導意義。