高速鋼立銑刀崩刃斷裂分析

潘明,余志勇

1.中國航發南方工業有限公司工模具分公司 湖南株洲 412002

2.中科信工程咨詢(北京)有限公司 北京 100039

1 序言

2020年5月某加工中心反映制造的立銑刀存在質量問題,出現了切削刃崩裂的情況。

出現質量問題的立銑刀圖樣外形尺寸為φ25m m×180m m,材料為高速鋼,總共有兩個批次出現了崩刃和斷裂的情況,分別是20100210和20190620批次。20100210批次的立銑刀材質為W18Cr4V鋼,從2010年制造交付使用到現在,期間經過幾次修磨,最近一次修磨后使用就出現切削刃崩裂的情況。20190620批次的立銑刀,材質為W6Mo5Cr4V2Al鋼,是交付后使用就出現加工零件有振刀現象,導致切削刃崩裂。本文對這兩個批次的立銑刀進行了理化分析,并對立銑刀切削刃崩裂問題進行了全面分析。

2 立銑刀理化分析

(1)外觀觀察 兩件立銑刀加工面均呈金屬色,非加工面均呈黑色,立銑刀刃部有崩裂,我們對立銑刀切削刃部位進行剖切檢查,如圖1所示。

圖1 立銑刀剖切示意

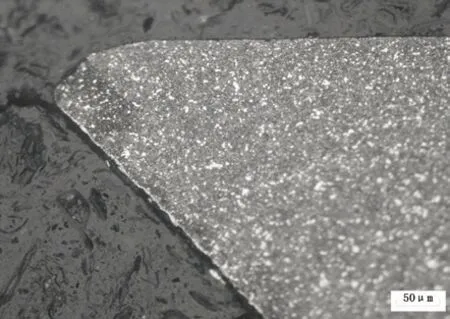

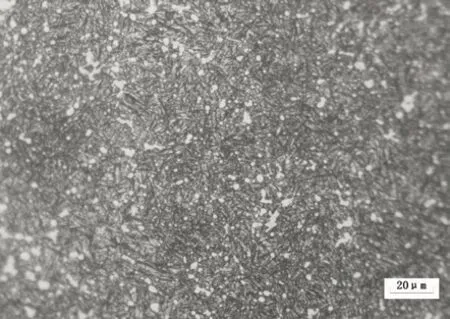

(2)金相檢驗 20190620批次立銑刀:切削刃存在明顯的磨削淬火燒傷現象,燒傷深度約為5μm,如圖2所示。基體無過熱現象,組織符合JB/T 9986—2013《工具熱處理金相檢驗》中附錄B圖B.3中的1級,如圖3所示。共晶碳化物不均勻度符合GB/T 14979—1994《鋼的共晶碳化物不均勻度評定法》中附錄A圖A2中的2級。

圖2 20190620批次立銑刀刃部磨削淬火燒傷現象

圖3 20190620批次立銑刀基體顯微組織

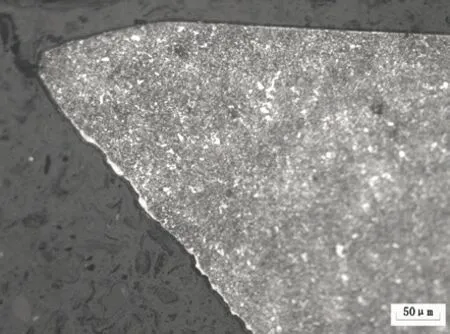

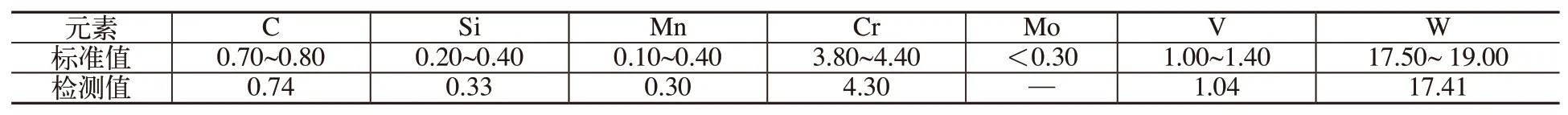

20100210批次立銑刀:切削刃存在明顯的磨削淬火燒傷現象,燒傷深度為5~10μm,如圖4所示。基體無過熱現象,組織符合JB/T 9986—2013附錄B圖B.3中的1級(見圖5),共晶碳化物不均勻度符合GB/T 14979—1994附錄A圖A1中的2級。

圖4 20100210批次立銑刀刃部磨削淬火燒傷現象

圖5 20100210批次立銑刀基體顯微組織

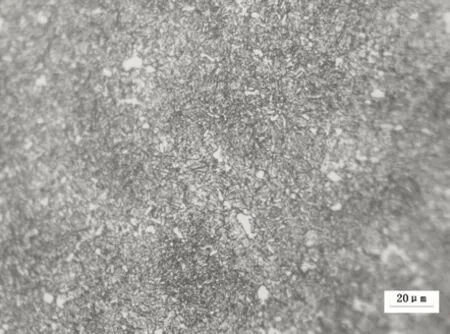

(3)成分分析 20190620批次立銑刀化學成分[1]分析結果見表1。

表1 20190620批次W6Mo5Cr4V2Al鋼立銑刀化學成分(質量分數) (%)

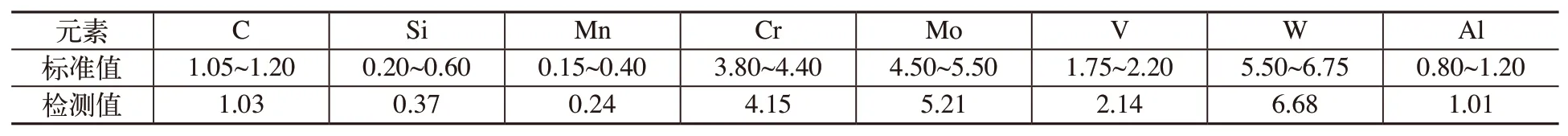

20100210批次立銑刀化學成分[1]分析結果見表2。

表2 20100210批次W18Cr4V鋼立銑刀化學成分(質量分數) (%)

(4)硬度檢查 20190620批次立銑刀的硬度為67.5HRC、67.7HRC。20100210批次立銑刀的硬度為65.4HRC、65.5HRC。

(5)結果分析 送檢的兩件立銑刀的切削刃處均存在磨削淬火燒傷現象,其中20190620批次立銑刀燒傷深度約為5μm,20100210批次立銑刀燒傷深度為5~10μm;兩件立銑刀化學成分存在差異,20190620批次立銑刀材料牌號為W6Mo5Cr4V2Al,20100210批次立銑刀材料牌號為W18Cr4V,這兩個批次立銑刀的化學成分均符合要求;兩個批次的立銑刀硬度符合設計圖樣要求。

3 立銑刀崩刃、斷裂原因分析

1)20100210批次的立銑刀從2010年制造交付使用到現在,期間經過幾次修磨,也是最近一次修磨后使用就出現切削刃崩裂的情況。20190620批次的立銑刀是交付后使用就出現加工零件有振刀現象,導致切削刃崩裂。

2)經過理化分析,刀具材料化學成分符合GB/T 9943—2008《高速工具鋼》規定;通過金相組織觀察,基體無過熱現象,組織符合JB/T 9986—2013附錄B圖B.3中的1級(見圖3、圖5),共晶碳化物不均勻度符合GB/T 14979—1994附錄A圖A1中的2級。

3)兩個批次的立銑刀切削刃處均存在磨削淬火燒傷現象,其中20190620批次立銑刀燒傷深度約為5μm,20100210批次立銑刀燒傷深度為5~10μm。

4)兩個批次立銑刀的硬度檢查情況:20190620批次立銑刀硬度為67.5HRC、67.7HRC,該批次立銑刀材料為W6Mo5Cr4V2Al鋼,硬度要求為65~68HRC,硬度符合設計要求;20100210批次立銑刀硬度為65.4HRC、65.5HRC,該批次立銑刀材料為W18Cr4V鋼,硬度要求為63~66HRC,硬度符合設計圖樣要求。

5)對立銑刀硬度的分析:20190620號立銑刀材質由W18Cr4V鋼改為W6Mo5Cr4V2Al鋼,硬度也更高。W6Mo5Cr4V2Al鋼比W18Cr4V鋼也更難磨削,材料更改或為立銑刀崩刃原因之一。

綜上所述,我們可以確定該圖號立銑刀崩刃主要原因是在立銑刀磨削刃部時磨削操作不當導致刃部出現磨削淬火燒傷。

4 磨削燒傷的危害及消減磨削燒傷的措施

4.1 磨削燒傷的危害

磨削燒傷會改變工件表層的金相組織,同時還會增加工件表層的殘余應力,因此磨削燒傷會降低材料的耐磨性、耐蝕性和疲勞強度,燒傷嚴重時還會出現裂紋,在使用時也容易出現崩裂和斷裂的情況[2]。

4.2 消減磨削燒傷的措施

1)正確選用砂輪。例如,可采用顆粒較粗、較軟、組織較疏松的砂輪,砂輪磨損后應及時修整。

2)改善磨削時的冷卻條件。例如,磨削時采用冷卻液對工件進行冷卻。

3)合理選擇磨削用量。例如,提高工件的轉速,采用較小的徑向進給量[2]。

5 結束語

1)通過對這兩個批次的立銑刀進行理化分析,結合立銑刀的使用情況進行分析,我們可以確定該圖號立銑刀崩刃主要原因是在立銑刀磨削刃部時磨削操作不當導致刃部出現磨削淬火燒傷。為此我們在對高速鋼刀具進行磨削時,要注意正確選用砂輪,改善磨削時的冷卻條件,合理選擇磨削量。

2)20190620號立銑刀由W18C r4V鋼改為W6Mo5Cr4V2Al鋼,硬度也更高。材料更改或為立銑刀崩刃原因之一,這一點需要做進一步驗證。可以在保證刃部磨削質量的前提下,進行對比試驗。