柴油機(jī)機(jī)體主油道孔的加工

萬(wàn)傳廣,沙明學(xué)

中車(chē)大連機(jī)車(chē)車(chē)輛有限公司 遼寧大連 116022

1 序言

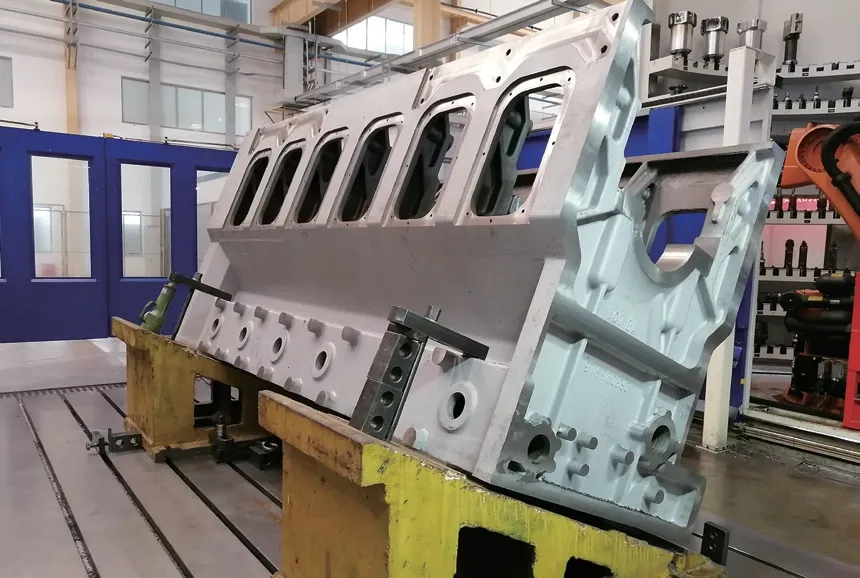

6265柴油機(jī)是我公司新開(kāi)發(fā)研制的中速柴油機(jī),氣缸直徑265mm,活塞行程300mm,氣缸為6缸,標(biāo)定功率為1700kW。該柴油機(jī)為燃油電子控制直接噴射、開(kāi)式燃燒室、廢氣渦輪增壓、活塞振蕩冷卻、增壓空氣中間冷卻的四沖程柴油機(jī),具備良好的燃油經(jīng)濟(jì)性和排放性,綜合技術(shù)性能達(dá)到國(guó)際先進(jìn)水平,可用于內(nèi)燃機(jī)車(chē)和調(diào)車(chē)機(jī)車(chē),裝備265L6型機(jī)體如圖1所示。機(jī)體的主油道孔主要用于柴油機(jī)的潤(rùn)滑,該主油道孔的設(shè)計(jì)是加工好底孔后,鑲套不銹鋼油管,若是底孔加工質(zhì)量不好,則會(huì)影響油管的裝配精度,造成安裝不牢或潤(rùn)滑油的滲漏,屬于精密難加工的深孔。在現(xiàn)代深孔加工技術(shù)的發(fā)展中,面臨著多品種、小批量、新型工程材料及越來(lái)越高的精度要求的挑戰(zhàn),如何進(jìn)一步提高勞動(dòng)生產(chǎn)率、降低生產(chǎn)成本成為深孔加工技術(shù)的中心課題之一。柴油機(jī)機(jī)體主油道孔對(duì)深孔加工技術(shù)的挑戰(zhàn),在于要求提高傳統(tǒng)深孔加工的水平,開(kāi)發(fā)新的制造技術(shù)與工藝方法。

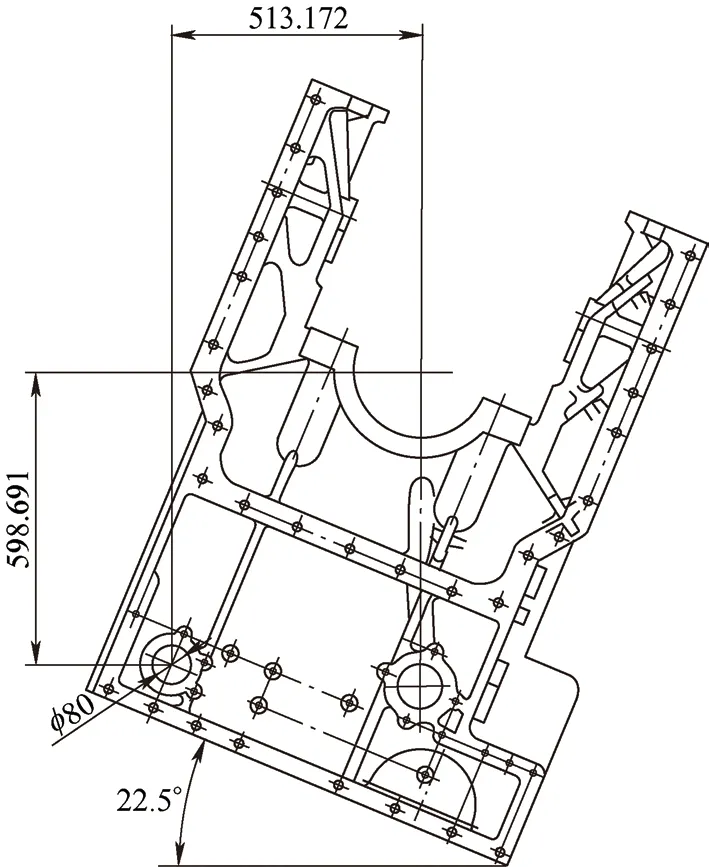

圖1 265L6型機(jī)體

2 加工方案分析

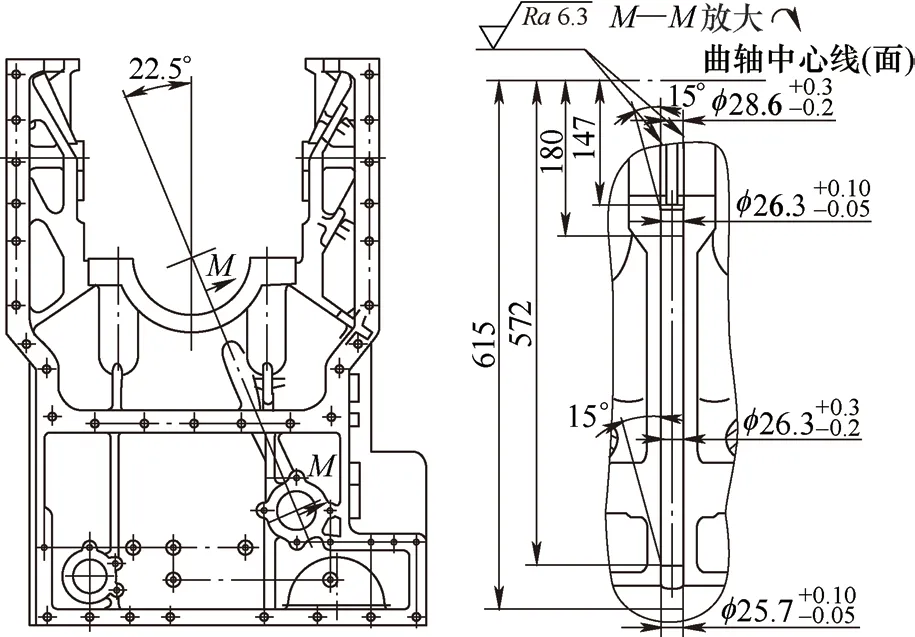

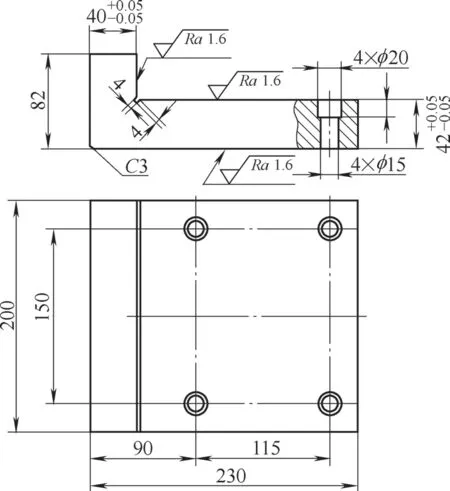

2 6 5 L 6型機(jī)體毛坯為整體鑄造,其材質(zhì)為QT550-6,在進(jìn)行加工前的工藝分析時(shí),發(fā)現(xiàn)主油道孔的加工是該機(jī)型的加工難點(diǎn),主油道孔如圖2所示。其他機(jī)型的主油道孔軸線都是和主軸承蓋結(jié)合面垂直,而該機(jī)型的主油道孔軸線與主軸承蓋結(jié)合面垂直線夾角為22.5°。柴油機(jī)機(jī)體主油道孔安排在型號(hào)為ATLAS2PML的龍門(mén)加工中心進(jìn)行加工,該機(jī)床產(chǎn)自意大利英賽(INNSE)公司,操作系統(tǒng)為SINUMERIK 840D sl。

圖2 主油道孔

在機(jī)械加工中,通常會(huì)遇到長(zhǎng)徑比>9的深孔加工,深孔加工主要有如下幾個(gè)特點(diǎn)。

1)由于孔的深度與孔徑比例較大,刀桿細(xì)長(zhǎng)、剛性差,故在鉆孔時(shí)容易偏斜,產(chǎn)生振動(dòng),導(dǎo)致孔的表面粗糙度和尺寸精度不易保證。

2)鉆頭的工作環(huán)境差,熱量不易排出,排屑困難,使刀具磨損加劇。

主油道孔的長(zhǎng)徑比達(dá)到19,加工難度更大。針對(duì)其特點(diǎn),分析當(dāng)前機(jī)體主油道孔的加工方案,有兩種方法可以選擇。

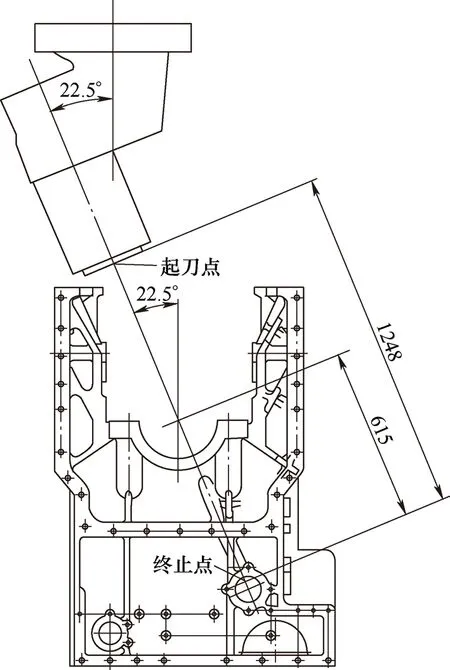

第一種方案,使用22.5°角度附件頭加工,如圖3所示。角度附件頭只能進(jìn)給至起刀點(diǎn),否則會(huì)發(fā)生干涉,造成角度附件頭碰撞,在此情況下需要使用加長(zhǎng)刀具。經(jīng)過(guò)計(jì)算,制作完成后的刀具長(zhǎng)1248mm,刀桿切削部分盡量縮短,這就需要加長(zhǎng)刀柄,刀柄長(zhǎng)達(dá)690mm,屬于非標(biāo)刀柄,因刀柄太長(zhǎng)還需做動(dòng)平衡試驗(yàn),費(fèi)用非常高。鉆削時(shí)會(huì)產(chǎn)生振動(dòng),排屑不暢,造成刀體與工件孔壁的粘連,使刀具報(bào)廢,機(jī)體無(wú)法修復(fù),效率也會(huì)非常低。

圖3 22.5°角度附件頭加工

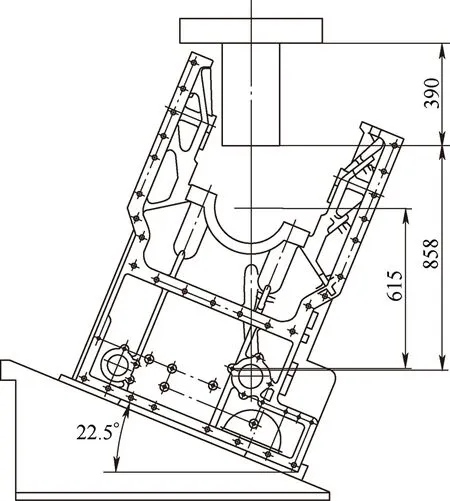

第二種方案,使用22.5°胎具、延伸附件頭加工。將機(jī)體裝夾在22.5°胎具上,主油道孔軸線與工作臺(tái)面垂直,如圖4所示。延伸附件頭可以伸到機(jī)體瓦口內(nèi)部,附件頭有效長(zhǎng)度為390mm,刀柄長(zhǎng)度縮短了390mm,可以大大提高刀具的剛性,消除刀桿在鉆削時(shí)的振動(dòng),保證孔的表面質(zhì)量和尺寸精度。綜合各方面因素,經(jīng)過(guò)分析研究決定采用第二種方案加工主油道孔。

圖4 22.5°胎具、延伸附件頭加工

3 加工工藝方案

3.1 胎具的制作

利用廢棄的25°斜胎(見(jiàn)圖5)改制22.5°胎具。卸下原25°斜胎定位墊塊,按照柴油機(jī)機(jī)體缸臺(tái)面的寬度尺寸重新加工定位面,25°和22.5°角度不同,相同的定位面長(zhǎng)度,高度差也不同。由于原胎具內(nèi)部是空心,沒(méi)有太大的加工余量,因此加工安裝面時(shí),只需加工出墊塊所需的平面即可,記錄好兩個(gè)安裝面的高度差值,鉆削出相應(yīng)的M12螺紋孔。按照設(shè)計(jì)好的圖樣加工出平墊(見(jiàn)圖6)和L形定位墊塊(見(jiàn)圖7),將墊塊安裝在胎面上,改制完成后的胎具如圖8 所示。

圖5 25°斜胎

圖6 平墊

圖7 L形定位墊

圖8 改制后胎具

3.2 工件的裝夾

將斜面胎具安裝在工作臺(tái),并靠在側(cè)面頂子上,用壓板、螺栓預(yù)緊胎具。將機(jī)體調(diào)整好角度吊至胎具上方,輕輕下落,將其左側(cè)工藝基準(zhǔn)面緊靠在L形擋塊上,以實(shí)現(xiàn)機(jī)體的粗定位(見(jiàn)圖9)。調(diào)整胎具兩側(cè)的頂子打表找正機(jī)體側(cè)面的基準(zhǔn),用螺栓、壓板壓緊,此夾具定位準(zhǔn)確,可實(shí)現(xiàn)機(jī)體的快速裝夾(見(jiàn)圖10)。

圖9 機(jī)體粗定位

圖10 機(jī)體快速裝夾

3.3 基準(zhǔn)點(diǎn)的設(shè)定

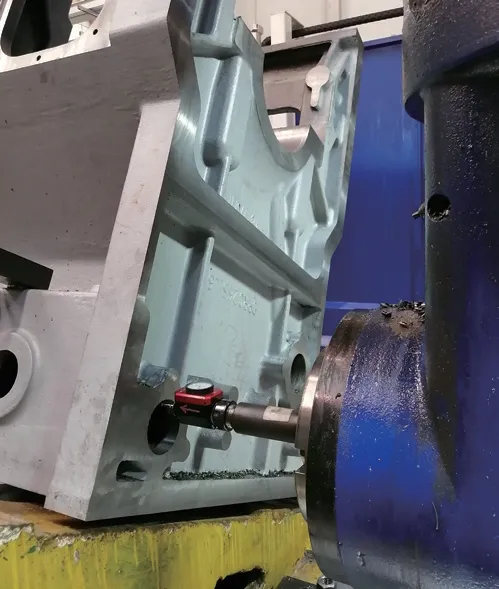

使用3D尋邊器設(shè)定Y、Z軸基準(zhǔn)點(diǎn)。將3D尋邊器安裝在機(jī)床主軸上(見(jiàn)圖11),主軸中心可以精確地定位在工件孔內(nèi),只需確定工藝孔φ80mm的3個(gè)點(diǎn),就可以快速設(shè)定基準(zhǔn)點(diǎn)。

圖11 安裝3D尋邊器

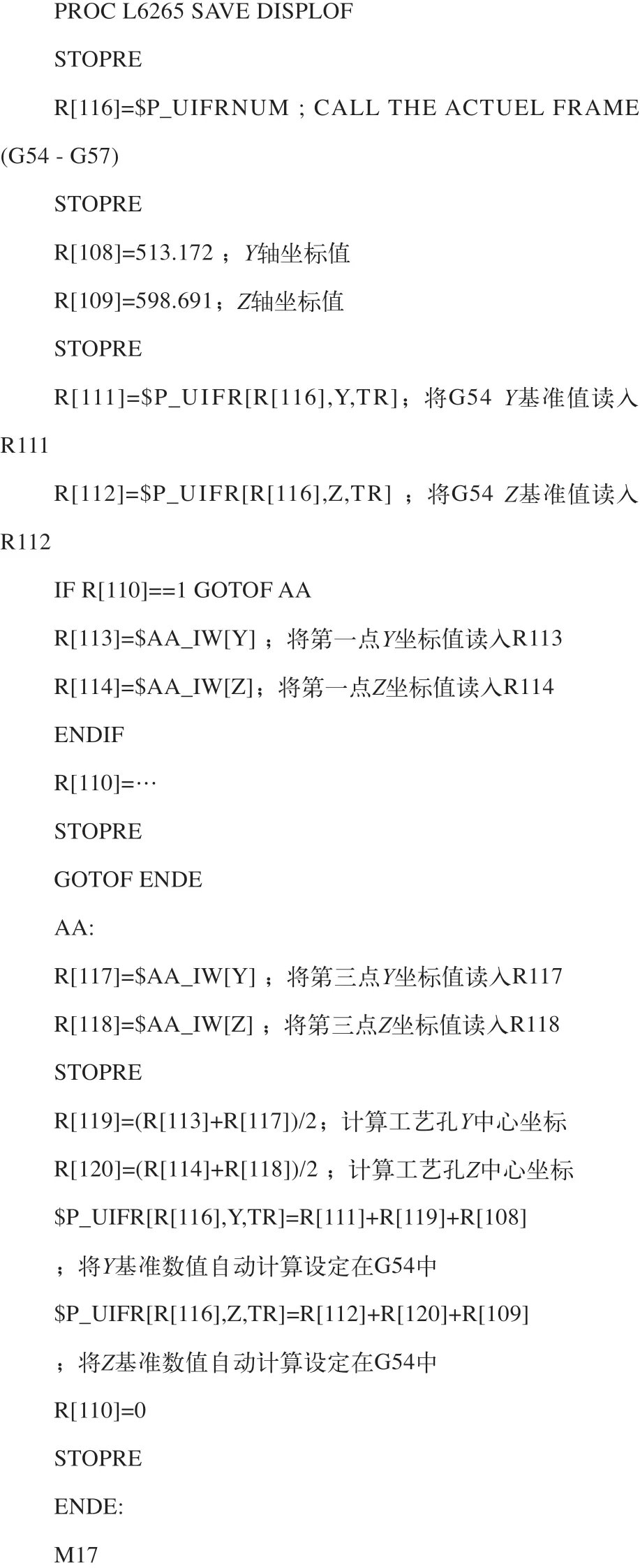

當(dāng)指針指示為零時(shí),表示機(jī)床主軸軸線與工件邊重合。然后調(diào)用編制的自動(dòng)傳輸數(shù)據(jù)程序L6265,該程序利用數(shù)控系統(tǒng)程序進(jìn)行內(nèi)部參數(shù)傳遞的方法,可快速、準(zhǔn)確地實(shí)現(xiàn)測(cè)量數(shù)據(jù)自動(dòng)傳送給可設(shè)置的零點(diǎn)偏置數(shù)據(jù)區(qū)域,避免了因操作不當(dāng)、誤操作或抄數(shù)錯(cuò)誤等人為因素影響計(jì)算精度,導(dǎo)致工件零點(diǎn)設(shè)定不準(zhǔn)確,造成不必要的損失。這種方法比打表找正的方法快,準(zhǔn)確率高。

自動(dòng)傳輸數(shù)據(jù)的程序如下。

此程序存放在機(jī)床程序管理目錄下,運(yùn)行此程序,機(jī)體確定原點(diǎn)坐標(biāo)工作的完成將十分方便。程序中R[108]和R[109]賦的參數(shù)值是機(jī)體傾斜22.5°后,φ80mm孔至曲軸孔心相對(duì)應(yīng)的Y、Z坐標(biāo)值(見(jiàn)圖12),該孔作為工藝孔在前一道工序已經(jīng)精加工出來(lái)。

圖12 φ80mm孔坐標(biāo)值

3.4 鉆削刀具的選擇

(1)導(dǎo)孔復(fù)合鉆的選擇 在高精度的數(shù)控深孔加工中,導(dǎo)孔的精度很重要。在使用深孔復(fù)合鉆鉆削主油道孔之前,必須先加工出引導(dǎo)孔,引導(dǎo)孔的孔徑與深孔鉆φ25.7mm同徑,孔深為2倍的孔徑,第二臺(tái)階刀體為φ28.6mm,鉆引導(dǎo)孔φ25.7mm的同時(shí)將主油道孔第三臺(tái)階的φ28.6mm孔一起加工完成,如圖13所示。

圖13 導(dǎo)孔復(fù)合鉆鉆孔

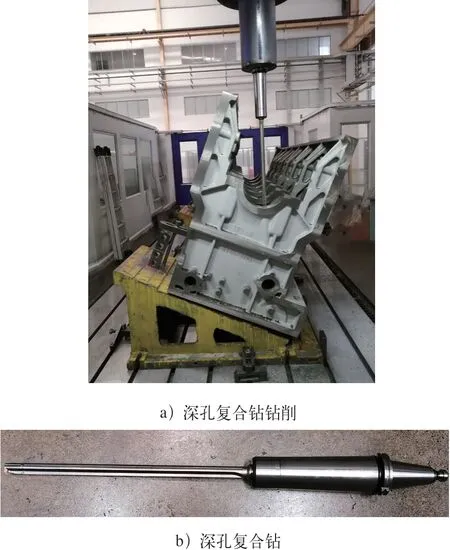

(2)深孔復(fù)合鉆的選擇 在設(shè)計(jì)復(fù)合鉆時(shí),將階梯刀體φ25.7mm和φ26.3mm的外圓銑削4條直槽,刀體直徑比刀片直徑小0.03~0.04mm,相當(dāng)于鑲了6條支撐導(dǎo)條(見(jiàn)圖14),目的是為了刀具進(jìn)入工件后,進(jìn)行強(qiáng)制性導(dǎo)向,保證孔的直線度,并能校正鉆孔時(shí)所造成的一些軸線偏差。支撐導(dǎo)條附著孔壁的支撐,吸收了切削阻力,減少了刀桿所承受的力矩和切削阻力,防止并消除了刀桿的撓曲和顫動(dòng)。經(jīng)過(guò)計(jì)算,刀柄長(zhǎng)度為300mm就可以滿(mǎn)足使用要求,此長(zhǎng)度刀柄不需要做動(dòng)平衡試驗(yàn),可降低刀具的購(gòu)置費(fèi)用。

圖14 深孔復(fù)合鉆加工

3.5 設(shè)定深孔復(fù)合鉆的切削參數(shù)

在鉆削深孔時(shí),鉆削速度對(duì)鉆削溫度的影響最大,切削速度增加1倍,溫度增加29%;進(jìn)給量影響稍小,進(jìn)給量增加1倍,溫度約增加15%;由于鉆削速度增加,使切削熱增多,進(jìn)給量增加,使鉆削變形產(chǎn)生的切削熱較少,因此降低切削速度、提高進(jìn)給量,就能有效降低深孔鉆在鉆削時(shí)的熱量。在實(shí)際加工中,轉(zhuǎn)速設(shè)定為260r/min,進(jìn)給量設(shè)定為70mm/min,在進(jìn)入引導(dǎo)孔、正式鉆削深孔之前將主程序編制的轉(zhuǎn)速降低58%,進(jìn)給量由原來(lái)恒定的70mm/min提高為140mm/min,然后再降低進(jìn)給量到70mm/min,以編程的轉(zhuǎn)速進(jìn)行鉆孔。經(jīng)過(guò)生產(chǎn)測(cè)試表明,刀片的耐用度能夠滿(mǎn)足生產(chǎn)加工的節(jié)拍。

3.6 編寫(xiě)鉆削加工程序

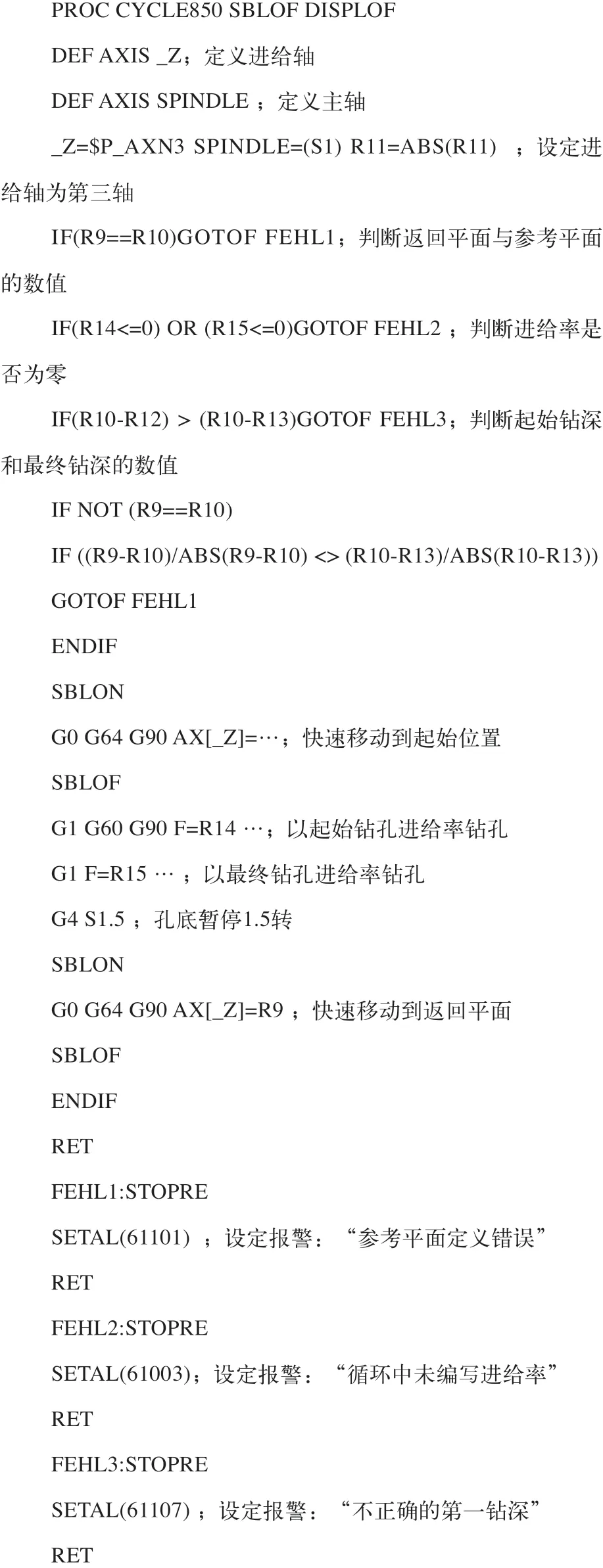

鉆好引導(dǎo)孔后,為了提高效率、保護(hù)刀具,編寫(xiě)了帶有報(bào)警保護(hù)功能的鉆削循環(huán)程序CYCLE850,使用變量R給循環(huán)提供參數(shù)。程序如下。

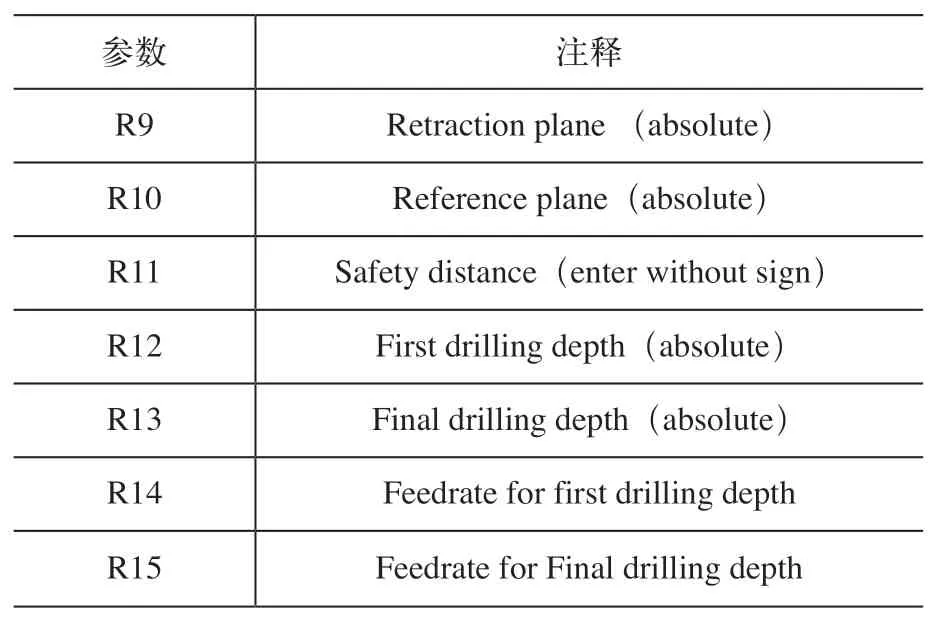

該循環(huán)的功能是降低轉(zhuǎn)速、提高進(jìn)給量快速進(jìn)到引導(dǎo)孔內(nèi)。該鉆削循環(huán)可以在任意一個(gè)主程序中調(diào)用和執(zhí)行。如果參數(shù)R輸入錯(cuò)誤就會(huì)產(chǎn)生故障報(bào)警信息,鉆削循環(huán)不執(zhí)行。鉆削循環(huán)中參數(shù)注釋見(jiàn)表1。

表1 鉆削循環(huán)中參數(shù)注釋

3.7 合理使用切削液

為了提高主油道孔的加工質(zhì)量和刀具壽命,深孔加工必須使用內(nèi)冷切削液。切削液及時(shí)滲透到切削刃上,可消除由變形及摩擦產(chǎn)生的熱量,抑制積屑瘤的生成,減少切削刃及支撐的摩擦磨損,保證刀具在鉆削區(qū)的高溫下保持良好的潤(rùn)滑狀態(tài),使切屑能順利排出,進(jìn)一步提高工件表面質(zhì)量,保證尺寸公差。

4 結(jié)束語(yǔ)

通過(guò)對(duì)主油道孔加工工藝的研究,用報(bào)廢的胎具設(shè)計(jì)并改制了斜面胎具,設(shè)計(jì)了非標(biāo)準(zhǔn)刀柄、復(fù)合刀具,對(duì)刀具鉆切削參數(shù)進(jìn)行了調(diào)整試驗(yàn),編制帶保護(hù)功能的循環(huán)程序,選用合適的切削液進(jìn)行潤(rùn)滑,使主油道孔加工合格率達(dá)到100%,不僅能滿(mǎn)足企業(yè)的生產(chǎn)需求,而且工件表面質(zhì)量和刀具耐用度都有顯著提高,綜合各項(xiàng)指標(biāo)可為企業(yè)節(jié)省費(fèi)用50余萬(wàn)元。