拍照掃描測量技術在檢測弱剛性半框工件弧長中的應用

郭國,解松,喻秀

天津輕工職業技術學院機械工程學院 天津 300350

1 序言

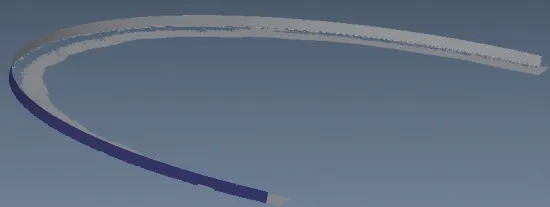

某特殊用途的大直徑、弱剛性框環由兩個半框拼接而成,設計人員對框環的周長要求較高,在加工過程中需要嚴格控制單個半框的內圓弧長,以保證拼接后所得整框的內圓周長,半框工件實物如圖1所示。因半框內圓弧長對框環的精度要求較高,設計人員要求半框的弧長公差為±0.3mm。

圖1 半框工件

該半框的內型面是理論半徑為2504mm的圓柱面,工件尺寸較大,且厚度較薄,是一種大直徑、弱剛性的工件。該半框由滾彎加工而成,由于滾彎加工過程會使工件產生拉伸變形,所以為了得到弧長合格的產品,需要在滾彎加工后,測量其內弧長,根據測量結果去掉多余長度,然后進行檢驗,得到最終的產品。因此,產品滾彎后的準確測量,是保證產品精度的關鍵。

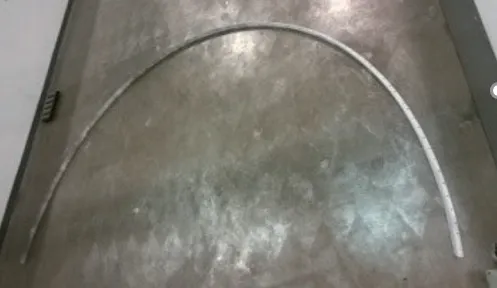

半框截面相關尺寸如圖2所示。半框為細長結構,其截面為L形,寬度為46mm,高度為75mm,最大厚度不足8mm,剛性較弱。將半框自由狀態平放于平臺上,其圓度較差,無法采用常用的三坐標測量機擬合圓,通過半徑和圓心角推算的方法測量其弧長。目前,該生產環節采用傳統的對比樣板的方法進行測量,會存在較大測量誤差,無法為生產提供準確有效的數據,導致產品超差嚴重,影響后續的使用功能。

圖2 半框截面尺寸

針對上述問題,我們通過探索與試驗,應用DPA+拍照式三維掃描測量技術,實現了大直徑、弱剛性半框弧長的測量。并經過重復測量試驗,評定測量不確定度,驗證了測量方法的準確性和有效性。

2 內圓弧長檢測方法

目前,行業內測量大直徑內圓弧長的方法主要有3種:樣板輔助測量法、三坐標擬合圓法以及三坐標掃描測量法。現對這3種方法逐一進行介紹。

2.1 樣板輔助測量法

樣板輔助測量法是一種較為傳統的弧長檢測方法,這種測量方法在定性的檢驗中應用較多。其測量原理是將樣板和產品置于平臺上,將樣板的外弧面與產品的內弧面進行貼合,產品與樣板的首端對齊,采用輔助夾具夾緊,使用游標卡尺或者樣板自帶的刻度測量二者尾端的長度差。根據樣板的長度和二者的長度差,換算得到半框的內弧長。這種測量方法原理簡單、操作方便,但是在實際使用過程中,檢測精度不高。測量過程主要包含了以下檢測誤差:樣板自身弧長存在誤差;半框與工件首端存在對齊誤差;二者貼合不緊引入的誤差;尾端的測量誤差。目前,采用這種測量方法的半框,在后續使用環節中,產品的精度難以滿足使用功能,返修率較高。

2.2 三坐標擬合圓法

目前,行業內多使用三坐標測量機檢測弧長,使用的測量方法為擬合圓法。其原理為:將弧形工件平置于平臺上并進行裝夾定位;通過使用三坐標測量機在內弧面上均布采集數據點,將數據通過算法進行擬合圓,得到內弧圓心位置和半徑值;通過探測工件首尾兩端的端面,獲取工件的圓心角;利用測量得到的半徑值和圓心角計算弧長。這種測量方法對于圓度較好的工件,檢測精度較高,且原理簡單、操作方便,在行業中應用較廣。因本文所研究的半框工件剛性較弱,圓度誤差較大,采用擬合得到圓的半徑推算弧長存在較大的偏差,所以該測量方法無法應用于大直徑、弱剛性半框弧長的檢測。

2.3 三坐標掃描測量法

三坐標掃描測量法是一種特殊的測量方法,測量原理為:掃描前設置掃描路徑(圓)和掃描點間隔(μm級),使用接觸式掃描測針高密度自動掃描工件的內弧面,掃描完成后利用掃描獲得的總點數和掃描間隔計算半框弧長。這種測量方法精度較高,可以滿足常規產品的測量需求。但是半框圓度較差,在掃描半框的過程中,三坐標測量機因實際掃描路徑與理論設置的掃描路徑偏差太大,頻繁報錯,無法完成對工件的掃描。因而,該測量方法也無法應用于大直徑、弱剛性半框弧長的檢測。

3 試驗過程

本文通過探索,嘗試使用DPA測量技術與拍照掃描技術相結合的方法測量半框內弧長,并進行了重復測量試驗。

3.1 測量原理

拍照式三維掃描儀是將光源投影到被測量物體的表面上,利用光學拍照定位技術和光柵原理,獲得工件表面的點云數據。在測量時,光柵投影特定編碼的結構光到被測物體上,光柵條紋受到物體表面形狀的調制,其相位關系會發生變化,然后經過數字圖像處理,并對圖像進行相位計算,利用三角形測量原理和匹配技術,算出視區內像素點的坐標,形成一批點云數據。拍照掃描之前,需要在工件表面粘貼指定規格的標記點,輔助軟件將多批點云數據進行拼接,最終形成完整的點云模型。

本文所使用的三維掃描儀為高精度白光拍照式三維掃描儀,其精度參數為0.02mm/500mm。半框理論半徑為2504mm,計算理論弧長為7866.55mm。若直接采用拍照測量機進行測量,則理論上整體累計誤差到達0.31mm,檢測誤差較大。

針對上述問題,采用D PA測量技術與拍照掃描技術相結合的方法。DPA測量技術是一種高精度的數碼攝影測量技術,利用工業級數碼相機實現對空間點的高精度定位,D PA測量系統的精度為(23+7L)μm(L為產品長度,單位為m)。

DPA測量技術與拍照掃描技術相結合,即先利用高精度的DPA測量系統對半框(標記點)進行整體高精度定位,獲取標記點模型。然后使用拍照測量機進行掃描,獲取半框的細節數據。這種測量方法理論上可以將測量累計誤差控制在0.08mm以內,檢測精度有了大幅提升。

3.2 獲得半框標記點模型

為了確保測量的準確性,需要對測量環境進行控制。在整個測量過程中,測量條件均滿足:測量室內氣溫18~22℃,濕度45%~55%,且現場無振動、無強光干擾。

測量之前,先進行準備工作。首先將半框置于高精度的平臺上,確保半框內弧面與底面垂直。在被測框環上粘貼標記點,控制相鄰兩標記點的間距在100mm以內。然后在工件周圍布置編碼點和比例尺,要求編碼點的間隔在500mm以內,兩個比例尺應避免平行放置,如圖3所示。其中,標記點是內圓為3mm的標準件,用于標記和定位;編碼點用于輔助點位;比例尺是兩條標準長度的桿,用于尺寸的校準。

圖3 準備工作

準備工作完成后,利用DPA相機進行拍照,獲取標記點、編碼點和比例尺照片信息,將照片導入OPTOCAT測量軟件中,通過處理,去掉編碼點和無效雜點,形成標記點模型,如圖4所示。標記點模型是由標記點構成的數據點組合,用于拍照測量機測量過程中相鄰兩幅畫面的拼接。

圖4 標記點模型

3.3 獲得半框工程模型

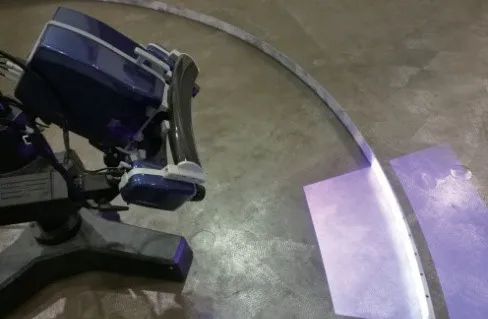

使用拍照測量機對半框內弧面進行逐段拍照掃描(見圖5),在整個測量過程中,半框的位置不能發生移動。整個工件拍照掃描完成后,使用軟件將所掃描的畫面拼接合成,并對局部小范圍的缺陷進行補洞、重塑、光順等處理,最終得到半框內型面的工程模型,如圖6所示。

圖5 逐段拍照掃描

圖6 半框內型面工程模型

3.4 獲取弧長數據

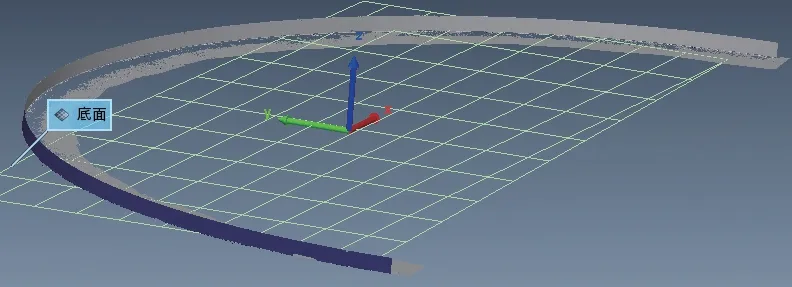

將半框工程模型導入Polyworks軟件中,通過提取相關數據,構建半框底面,并以底面為基準,建立單軸坐標系,圓心設置在底面上,如圖7所示。

圖7 建立坐標系

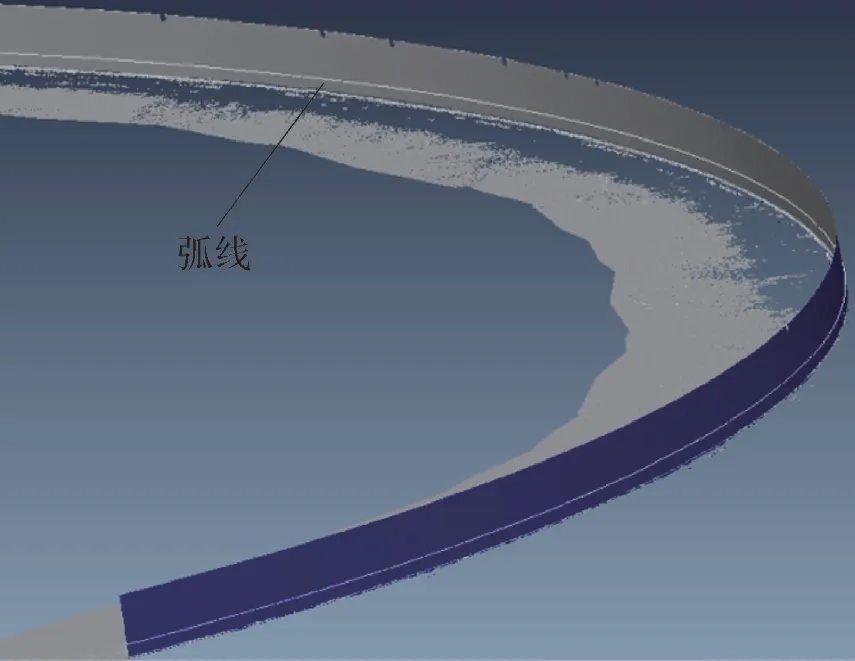

按照設計要求,需評價距離底面高度為10mm處的半框弧長。本文以底面為基準,創建距離底面為10mm的平行面,該平面與半框工程模型內弧面的交線即為所要的弧線,如圖8所示。使用軟件評價該弧的長度,即為被測內弧長。

圖8 提取弧線示意

4 測量不確定度分析

通過分析,該測量方法的測量不確定度的來源主要包括兩個方面:測量重復性引入的測量不確定度u1、掃描測量儀精度引入的不確定度u2。

對于溫度、濕度和振動等環境因素,因試驗環境為三坐標檢測室,為恒溫恒濕環境,且產品置于6m×6m的三坐標配套的鑄鐵平臺上,沒有振動,所以本文對環境因素不作考慮。

(1)測量重復性引入的測量不確定度評定 使用DPA+拍照測量機對該半框工件進行了6次測量,每次測量的測量方法一致。評定對應的均值和標準差,測量結果見表1。

表1 測量結果

測量不確定度u1=σ/n1/2=0.063/61/2m m=0.026mm。

(2)設備不準確引入的不確定度評定 設備的不確定度引入的標準不確定的分量按照B類方法評定。DPA+拍照測量機示值誤差范圍為(23+7L)μm,產品長度按照7.87m計算,按照均勻分布,則不確定度u2=(0.023+0.007×7.87)/31/2mm=0.045mm。

(3)合成不確定度評定 合成不確定度uc=(u12+u22)1/2=0.052mm。(4)擴展不確定度評定 取置信概率P=95%,k=2。則擴展不確定度U=k uc=2×0.052m m=0.104mm。

評定結果U=0.1 0 4 m m,小于設計要求的0.3mm,滿足檢測要求。

5 結束語

本文介紹了一種使用DPA+拍照掃描測量技術檢測大直徑、弱剛性半框內弧長的方法,并進行了6次重復測量試驗。通過分析和計算,最終得到擴展不確定度為0.104mm(k=2),滿足產品的測量要求,驗證了該方法的有效性,為精密測量技術人員測量同類產品提供了一種有效、可靠的解決方案。