6005A鋁合金型材擠壓焊縫力學性能與顯微組織研究

張海軍 曹春鵬 單清群 呂衛群

摘要:通過測試6005A鋁合金型材的力學性能以及觀察擠壓焊縫與母材的顯微組織,判斷鋁合金型材的薄弱位置,研究薄弱位置力學性能與顯微組織的差異及其產生原因。結果表明:擠壓焊縫與母材顯微組織均為Mg2Si,均勻分布于鋁基體中,但擠壓焊縫處Mg2Si更粗大,分布更雜亂。擠壓焊縫處晶粒形狀主要為條狀晶粒及細小的等軸晶粒,平均晶粒尺寸為15.5 μm。在熱擠壓過程中,擠壓焊縫處晶粒尺寸的不均勻性增大,晶粒間在變形時的協調性變差,在拉伸過程中易產生裂紋導致材料強度降低,成為鋁合金型材的薄弱位置。6005A鋁合金型材硬度平均值為88.176 HBW,最小值為81.7 HBW且出現在擠壓焊縫處。取樣位置6斷后伸長率最小(4.5%),判斷取樣位置6為該型材最薄弱位置。

關鍵詞:6005A;擠壓焊縫;力學性能;顯微組織;EBSD

中圖分類號:TG457.14? ? ? 文獻標志碼:A? ? ? ? ?文章編號:1001-2003(2021)07-0037-06

DOI:10.7512/j.issn.1001-2303.2021.07.07

0? ? 前言

鋁合金因其質量輕、耐腐蝕性好、外觀平整度好、材料可重復再利用等特點受到全球各國鐵道運輸部門和城市交通運輸部門的重視[1]。高性能鋁合金材料在高速鐵路車輛制造上具有不可替代性,因此鋁合金車體在全球范圍內得到了快速的發展[2]。6005A鋁合金因其密度低、力學性能優異,被廣泛應用于高速列車車體主要結構件。但鋁合金在擠壓過程中會造成型材擠壓焊縫處的組織結構改變和力學性能差異[3-4],型材構件的不均勻性對列車的服役壽命和運行安全有著重要影響。因此,研究6005A鋁合金型材不同部位的力學性能和微觀組織差異,成為評價鋁合金型材服役性能的關鍵[5-7]。文中對鋁合金型材整體進行硬度測試,選取關鍵位置進行拉伸試驗,判斷鋁合金型材的薄弱位置,并觀察薄弱位置微觀組織,研究薄弱位置力學性能與顯微組織的差異及其產生原因。

1 試驗材料與方法

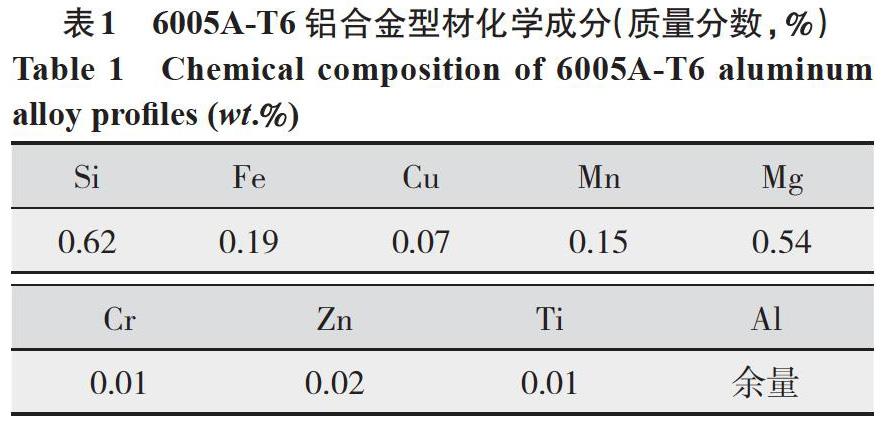

高速列車用鋁合金型材 6005A 為 Al-Mg-Si 系可熱處理強化鋁合金,供貨狀態為T6,化學成分如表1所示,試驗選取型材如圖1所示。文中選取兩個型材作為平行樣進行試驗。

硬度試驗采用HB-3000C電子布氏硬度計,每隔8 mm選取一個試驗點,試驗載荷為1 000 kgf,加載時間為8 s,載荷持續時間為10 s,拉伸試驗拉伸速率選取5 mm/min,得到屈服強度Rm、規定非比例延伸強度Rp0.2和斷后伸長率A。根據《GB/T 16865-2013變形鋁、鎂及其合金加工制品拉伸試驗用試樣及方法》進行拉伸試驗,取樣位置及拉伸試樣尺寸如圖1所示,剩余試樣尺寸依照標準進行加工。

對金相試樣進行機械拋光后,利用高氯酸酒精溶液(高氯酸:無水乙醇=1∶9)進行電解拋光,用掃描電子顯微鏡進行電子背散射衍射(EBSD)觀察晶粒尺寸及形狀。

2 結果與討論

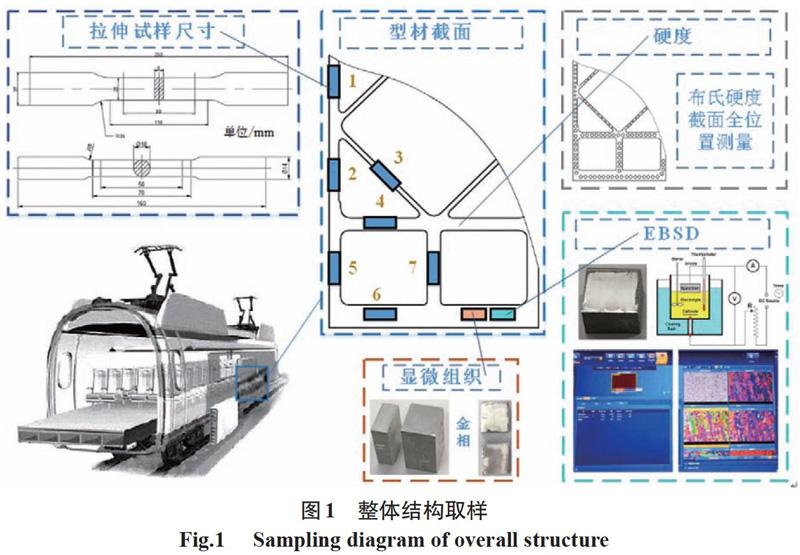

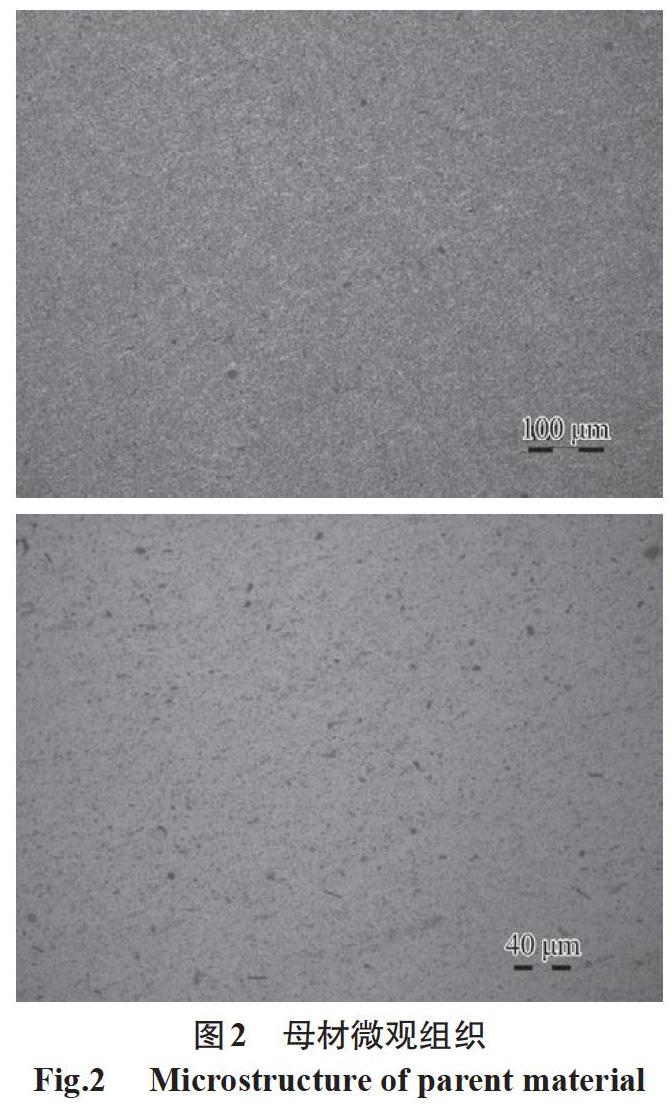

母材和擠壓焊縫的顯微組織分別如圖2、圖3所示,放大倍數分別為200倍和500倍。對比圖2、圖3可知,母材和擠壓焊縫組織均勻,均未出現組織過燒。擠壓焊縫區域擠壓時阻力較大,應力多在此集中,該處金屬的晶格發生嚴重畸變,成為局部高自由能區,在隨后的再結晶過程中優先形核,為了降低界面能處于穩定態,此處晶粒不僅異常長大,而且Mg2Si陽極相優先析出[8]。圖中黑點為Mg2Si,是鋁合金的強化相,母材中Mg2Si較擠壓焊縫處分布更均勻、尺寸更細小。6005A中微量元素Cu、Cr、Mn (Cr以Al7Cr的形式存在,Mn以Al6Mn的形式存在)可以抑制熱擠壓過程中的再結晶,使得彌散相Al7Cr和Al6Mn強化鋁合金基體。

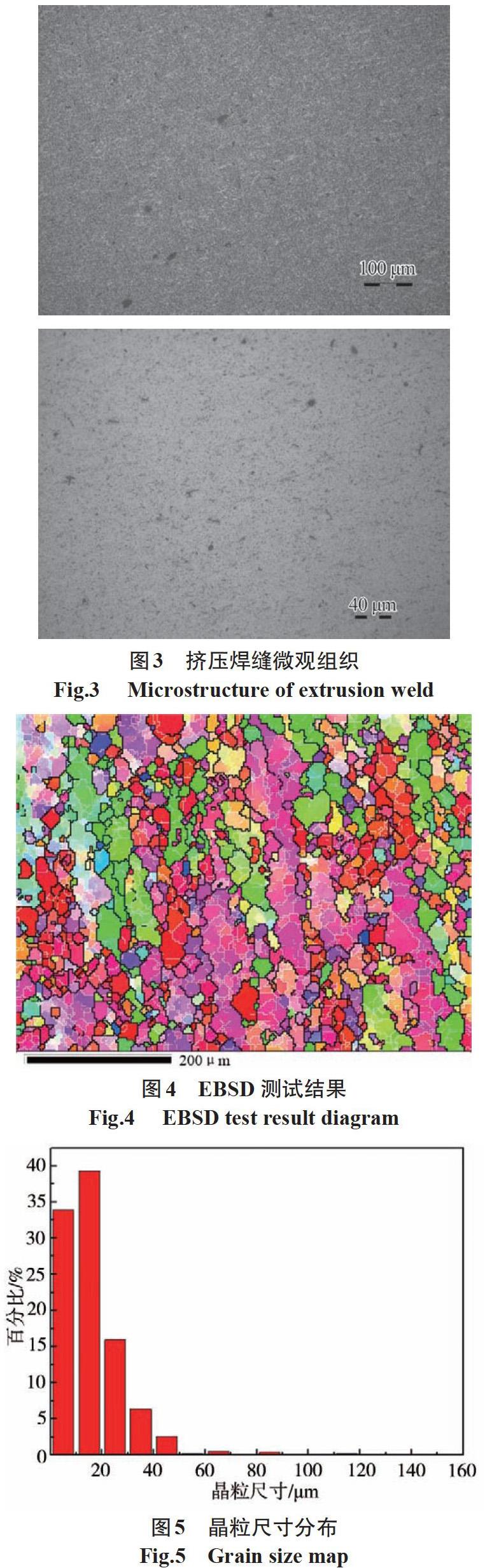

為進一步觀察擠壓焊縫處晶粒取向與尺寸分布,對擠壓焊縫取樣進行EBSD分析。圖4為擠壓焊縫EBSD結果,圖中白線為小角度晶界(2°~10°),黑線為大角度晶界(>10°)。圖5為擠壓焊縫晶粒尺寸分布。擠壓焊縫處晶粒形狀主要為條狀晶粒及細小的等軸晶粒。鋁合金層錯能高,在熱擠壓過程發生了動態回復,使晶粒內部出現了大量亞晶界;同時,在熱擠壓過程中還發生了動態再結晶,在條狀晶粒兩側形成大量的細小等軸晶粒。由圖5可知,擠壓焊縫處存在較多的細小晶粒,直徑小于20 μm的比例達到73.21%,尺寸越大的晶粒比例越小,最大晶粒直徑為156.78 μm,僅占0.14%,總體平均晶粒尺寸為15.5 μm。雖然在擠壓焊縫處顯微組織出現細晶強化,但是在熱擠壓過程中,擠壓焊縫處晶粒尺寸的不均勻性增大,晶粒間在變形時的協調性變差,在拉伸過程中易產生裂紋使材料強度降低,成為鋁合金型材的薄弱位置。

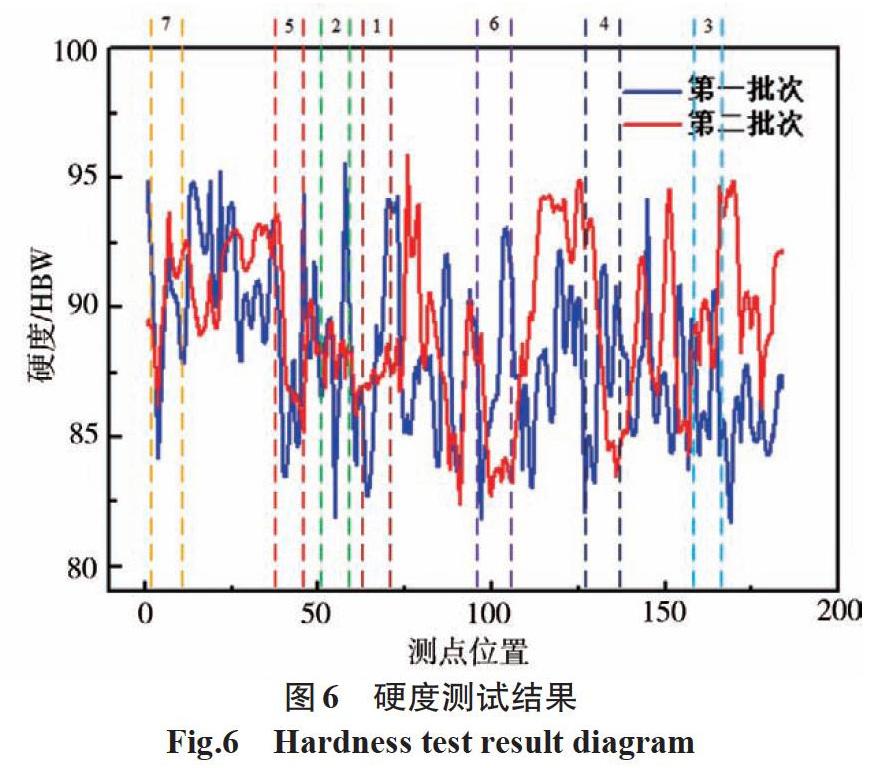

6005A鋁合金型材整體硬度測試結果如圖6所示。第一批試樣硬度平均值為88.176 HBW,最小值為81.7 HBW,最大值為95.9 HBW;第二批試樣硬度平均值為89.434 HBW,最小值為82.4 HBW,最大值為95.9 HBW。而《TB/T3260.4-2011動車組用鋁及鋁合金:型材》中3.5節表2參考值為85 HBW。兩批試樣總體平均硬度均大于85 HBW,較低的硬度曲線波谷均出現在7個取樣位置,取樣位置均在擠壓焊縫處,硬度值相對其他位置較低,對比兩批試樣硬度最小值部位發現,硬度最小值均出現在型材擠壓焊縫處。通過硬度試驗結果初步判定焊縫擠壓處為鋁合金型材的薄弱位置。這與母材中Mg2Si較擠壓焊縫處分布更均勻、尺寸更細小相符合。

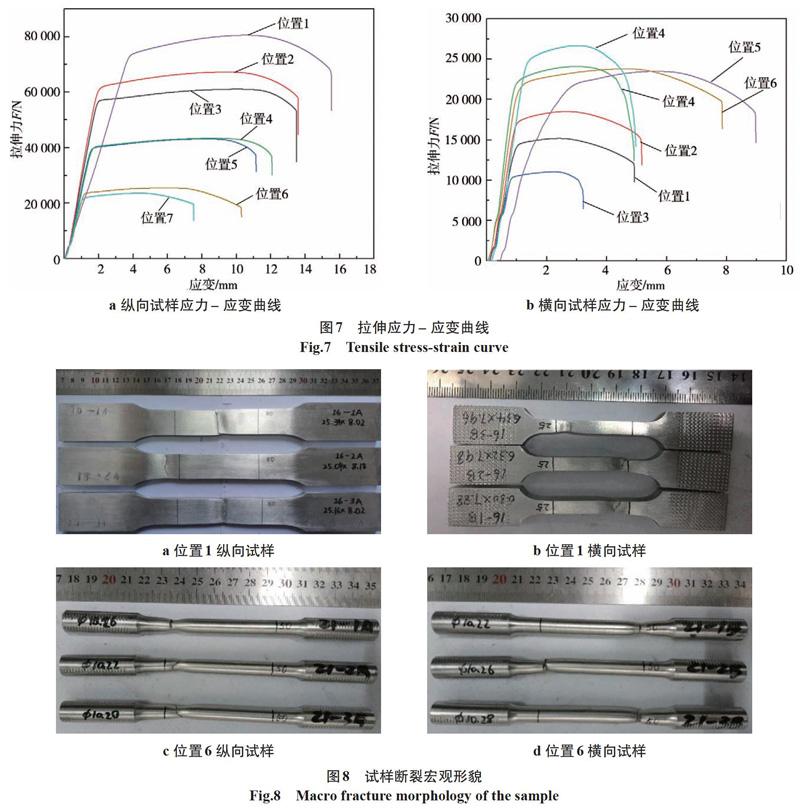

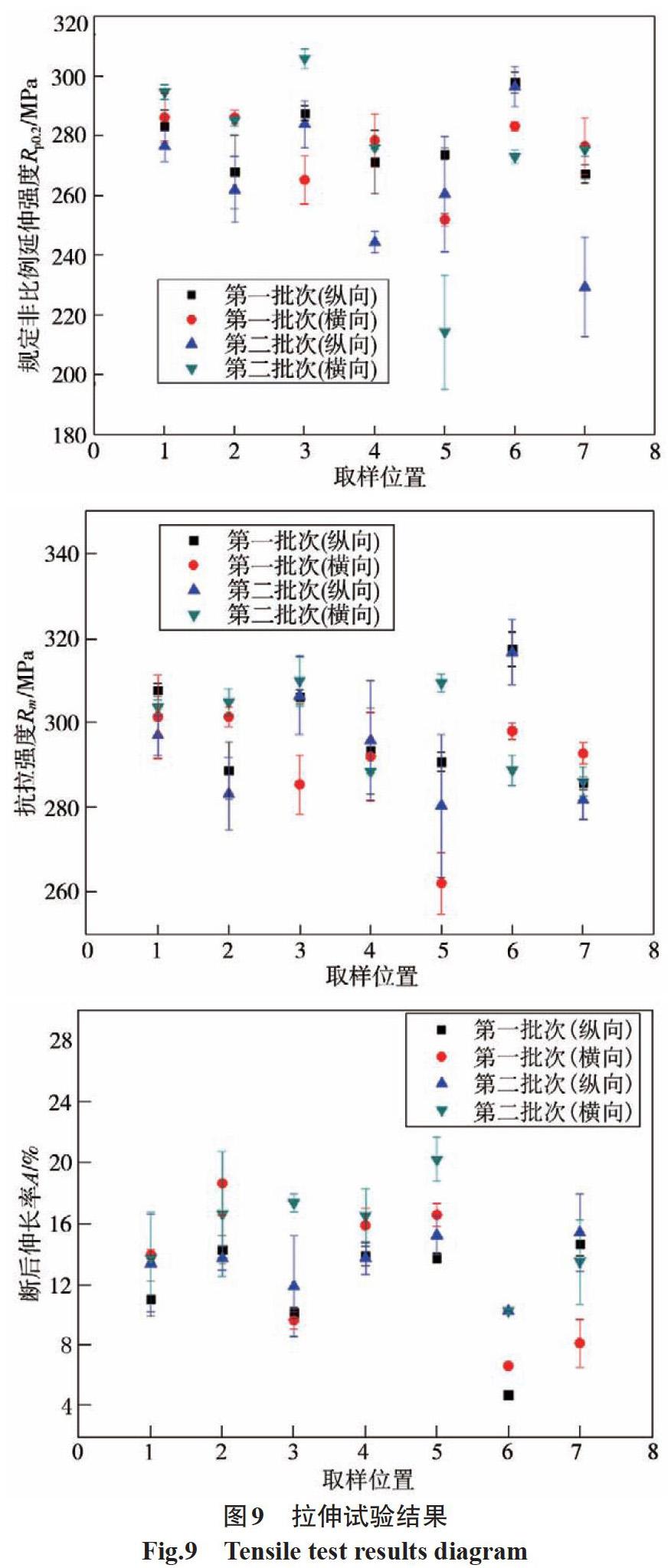

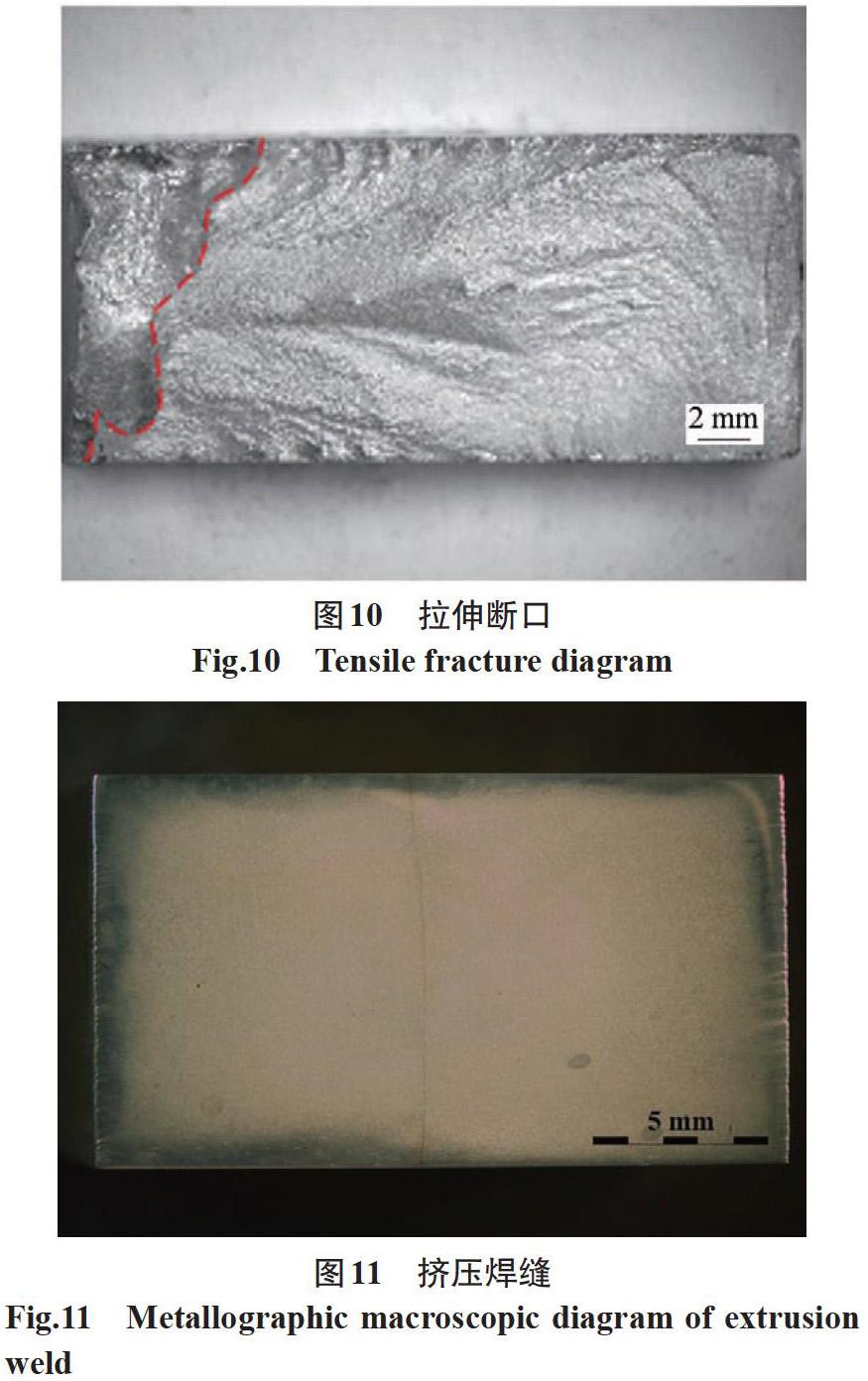

對稱取樣選取拉伸試樣進行拉伸試驗。部分拉伸應力-應變曲線與試樣斷裂宏觀形貌如圖7、圖8所示,縱向平行于擠壓方向,橫向垂直于擠壓方向,由于該截面拉伸試驗是與其他型材同時進行并分析的,該截面取樣位置1~7實際分別對應16~22,分析應力-應變曲線得到拉伸試驗結果如圖9所示。取樣位置1、2的厚度5 mm 對金相試樣進行磨拋處理后,采用科勒試劑腐蝕試樣,在蔡司顯微鏡下觀察顯微組織。取樣位置6的宏觀圖片如圖11所示,圖11中的灰線為擠壓焊縫。 3 結論 鋁合金型材的力學性能取決于微觀組織,而微觀組織又受擠壓過程中熱作用的影響。通過對鋁合金型材進行力學性能檢測和微觀組織觀察,得出以下結論: (1)擠壓焊縫與母材顯微組織均為Mg2Si且均勻分布于鋁基體中,但擠壓焊縫處Mg2Si更粗大,分布更雜亂。擠壓焊縫處晶粒形狀主要為條狀晶粒及細小的等軸晶粒,平均晶粒尺寸為15.5 μm。 (2)在熱擠壓過程中,擠壓焊縫處晶粒尺寸的不均勻性增大,晶粒間在變形時的協調性變差,在拉伸過程中易產生裂紋使材料強度降低,成為鋁合金型材的薄弱位置。 (3)鋁合金型材硬度平均值為88.176 HBW,最小值為81.7 HBW,最大值為95.9 HBW,且最小值出現在擠壓焊縫處。鋁合金型材中取樣位置6斷后伸長率最小,為4.5%,低于標準;取樣位置5非比例延伸強度Rp0.2和屈服強度最小,分別為199.07 MPa和256.74 MPa,大于標準要求最低值。力學性能試驗結果表明,取樣位置6為該鋁合金型材薄弱位置。 參考文獻: 高安江,劉平禮,王明坤,等.鋁合金擠壓型材在軌道交通中的應用及技術標準[J].世界有色金屬,2017(7):1-3. 叢福官,林森,劉世雷,路等.我國軌道交通的發展及其對鋁材的需求[J].輕合金加工技術,2017,45(7):18-25. 李子夫,鄧運來,張臻,等.擠壓比對Al-0.68Mg-0.60Si合金組織和性能的影響[J].材料工程,2019,47(10):60-67. 張悅,邸靜海,劉生輝,周等. 6101鋁合金擠壓型材力學性能及電導率的探究[J].鋁加工,2019(1):24-27. 趙國群,陳良,喻俊荃.鋁合金型材分流模擠壓過程焊合行為的研究進展[J].鍛壓技術,2018,43(7):49-55. 薛江平. 7050鋁合金擠壓過程組織演變分析[D].內蒙古:內蒙古工業大學,2018. 趙茂密,姜小龍,蘭天虹,等.工藝參數對分流組合模擠壓6005A鋁合金型材焊合質量的影響[J].輕合金加工技術,2018,46(4):20-25,38. 周明琢,溫柏楊,丁立鵬,等. Mg/Si比對6000系鋁合金自然時效和析出強化的影響[J]. 材料熱處理學報,2015,36(4):68-72.