聲束調控替代核電CV消應力熱處理可行性研究

肖志威 劉衛華 曾凡勇 董俊杰 高智能 吳海賓 方一

摘要:針對核電鋼制安全殼(CV)消應力熱處理需求進行論證,從理論上分析了聲束調控替代熱處理的優越性和可行性;對比分析了焊態、熱處理態和聲束調控態的焊件力學性能和殘余應力分布。結果表明,聲束調控應用可有效降低接頭殘余應力,平均應力消減率達24.4%,聲束調控2 h的應力消減效果與熱處理保溫10 h的效果相當,且聲束調控對接頭拉伸強度、延伸率、沖擊性能并無劣化影響。這說明聲束調控技術可替代消應力熱處理,并給出了需進一步深入研究的方向。

關鍵詞:鋼制安全殼;消應力熱處理;聲束調控;殘余應力;力學性能

中圖分類號:TG441.8? ? ? 文獻標志碼:B? ? ? ? ?文章編號:1001-2003(2021)07-0050-06

DOI:10.7512/j.issn.1001-2303.2021.07.09

0? ? 前言

焊接殘余應力會導致焊接接頭疲勞強度和抗蠕變能力降低,一直以來備受制造人員的關注。核電鋼制安全殼作為核安全重要設備之一,主要由厚板高強鋼拼焊而成,為了消除焊接殘余應力對其服役過程的不利影響,一般采用熱處理方式進行去應力處理。但傳統的熱處理方式能耗較大、對工件尺寸有限制、有時高溫加熱影響構件的穩定性,且難以滿足自動、高效、綠色的發展需求。

文中闡述了核電鋼制安全殼消應力熱處理的必要性和目前熱處理方式的缺點,從理論上分析采用高能聲束替代傳統熱處理消應力的優勢及可行性,并通過對比試驗研究了高能聲束調控對接頭性能和殘余應力的影響,分析了采用聲束調控替代焊后消應力熱處理的可行性,為后續深入研究及應用奠定了技術基礎。

1 殘余應力消除必要性分析

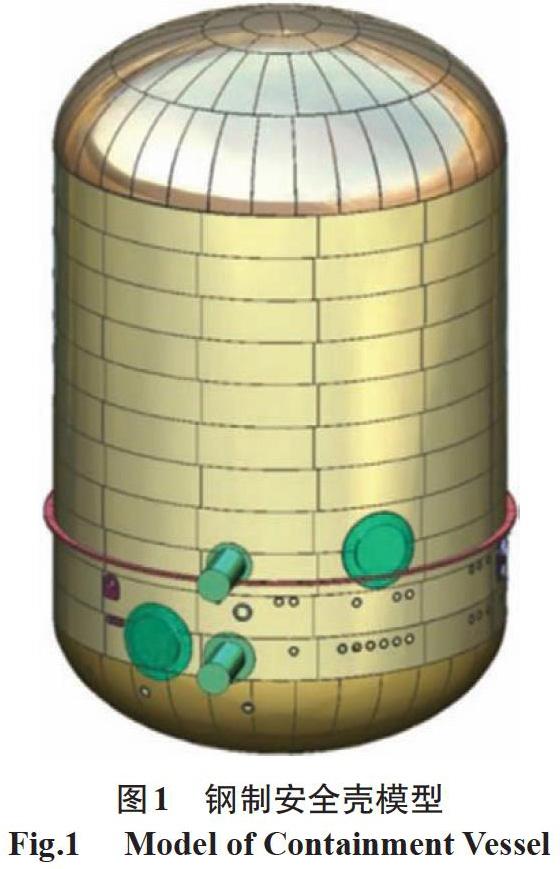

鋼制安全殼(Containment Vessel,簡稱CV)是AP/CAP 系列非能動壓水堆核電站的第三道安全屏障,在反應堆發生冷卻劑失水的事故中可以包容堆芯輻射,是反應堆冷卻系統中最重要的核安全設備之一。CV是由頂封頭、筒體、底封頭構成的類似大型膠囊狀鋼制容器,屬于MC級核安全設備,其結構如圖1所示。CV頂、底封頭和筒體由多塊瓣片和弧形板焊接而成。

CV的設計、建造采用ASME鍋爐及壓力容器規范。根據ASME NE分卷表NE-4622.7(b)-1所述,鋼制安全殼焊后需做熱處理(PWHT),免除焊后熱處理允許的最大壁厚為44.5 mm[1]。以AP1000和CAP1400鋼制安全殼用鋼SA-738Gr.B為例,碳鋼和低合金鋼等材料的下轉變溫度近似值為725 ℃。根據張效寧等[2]的研究,SA-738Gr.B的下轉變溫度為737 ℃(加熱速度為36 ℃/s時),ASME Ⅲ NE-4622.1規定對于此組別材料的PWHT的保溫溫度區間規定為595~675 ℃,AP1000和CAP1400鋼制安全殼設備規格書中對SA-738Gr.B的PWHT的保溫溫度區間為595~620 ℃。由此可見,鋼制安全殼焊后熱處理的最高保溫溫度低于下轉變溫度50 ℃以上,是一種典型的低于下轉變溫度的焊后熱處理,這類焊后熱處理的首要目的是釋放焊接接頭的殘余應力,穩定結構尺寸。

CAP1400/CAP1700鋼制安全殼筒體段壁厚均超過44.5 mm,若按規范要求,筒體段環焊縫應進行整圈焊后熱處理[3-4]。因需整體加熱,能耗較大,且時間較長(至少10 h);另在現場進行實際焊接時,存在現場供電容量不足、熱處理難度較大等問題,且工藝控制不當會帶來更大的殘余應力或變形、抗拉強度降低、蠕變強度降低和韌脆轉變溫度提高、構件失穩等安全隱患。因此,尋求一種可替代傳統焊后消應力熱處理的高效、節能、可靠的方法,以消除鋼制安全殼焊后殘余應力,將是解決這一難題的良好途徑。

2 聲束調控殘余應力原理及應用

消除或調控殘余應力的方法很多,如常規的自然時效、機械拉伸、熱處理、振動時效、錘擊等工藝。由于核電CV體積大、施工工期緊、場地空間有限,自然時效不符合工程建造實際;振動時效和錘擊僅適合體積較小構件,因此常規應力調控工藝并不適合。隨著科學技術的發展,也出現了一些新型的殘余應力調控方法,包括磁脈沖法、電脈沖法[5]、超聲沖擊[6-7]。此類方法共同的特點是將外加能量注入材料內部,使工件內部或表面產生塑性變形,形成應力松弛。其中超聲沖擊是利用高頻超聲針對材料表面(一般是焊趾部位)進行機械沖擊,該方法最早由前蘇聯Paton焊接研究所于1972年提出,此后一直受到國內外學者重視。目前超聲沖擊在國內已形成系列手持式或機械式產品。本質上超聲沖擊與機械錘擊相同,區別在于超聲沖擊頻率高,沖擊力度均勻。材料表面在受到超聲沖擊后會產生肉眼可見的塑性變形,若處理不當則會產生微裂紋,極大地影響整體結構的可靠性。但與常規熱處理相比,操作方便,節約能耗。

聲束調控與超聲沖擊類似,是利用超聲的聲致塑性效應引起材料內部的軟化。法國Langenecker[8]發現將超聲加載在鋁材料拉伸試樣上,隨著功率密度的增加,屈服強度隨之降低,與對試件進行加熱的效果相同。達到相同的變形效果,超聲能的需求僅為熱能的千萬分之一。基于此,北京理工大學研究團隊提出了利用聲束調控殘余應力的方法及相關設備[9-11],基本原理如圖2所示。

聲束殘余應力調控是將大功率聲波能量注入到應力調控區域,利用彈性波的波動能量改變原有的彈性位錯結構,使得彈性位錯從不穩定的高能位運動到低能位相對穩定的位置,原來的位錯構造被打破,重新形成新的低組態能、低彈性性能的構造,改變殘余應力的分布狀態[12]。聲束調控系統通過聲束耦合模式,利用高能彈性波的能量作用到任意曲面固體材料內部,改變殘余應力勢能場,對內部殘余應力進行消減,從而達到消減和調控殘余應力集中區域的目的。與超聲沖擊不同,聲束調控是直接將超聲能量注入到材料內部而非對材料表面進行沖擊,或者聲束調控沖擊振幅足夠小。北京理工大學任延飛[7]對6061鋁合金和45鋼進行了殘余應力調控,殘余應力消除率在50%以上,微觀組織未發生明顯變化。

綜上理論分析,采用聲束調控CV接頭殘余應力是可行的,且此種調控方式綠色高效,若能將其應用到實際生產,將極大提高生產效率和質量。為了驗證實際調控效果,進行了相關試驗。

3 試驗材料、設備及方法

3.1 試驗材料及設備

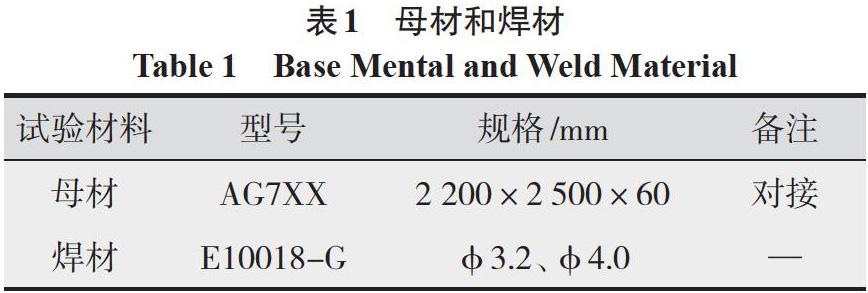

試驗材料為某型號高強鋼,如表1所示。試件坡口為X型,坡口角度60°,組對間隙為2~5 mm。

焊接殘余應力檢測和調控設備為北京理工大學自研設備及系統;熱處理設備為WCK-240智能型熱處理溫度控制箱。

3.2 試驗方法

采用多層多道手工焊接,焊接位置為立焊。焊前,清理和預熱待焊區域及鄰近區域,預熱溫度不低于120 ℃,層/道間溫度不低于預熱溫度,且不高于200 ℃。焊后熱處理工藝與工程施工焊接工藝評定一致,保溫溫度為595~620 ℃,保溫時間為10 h。

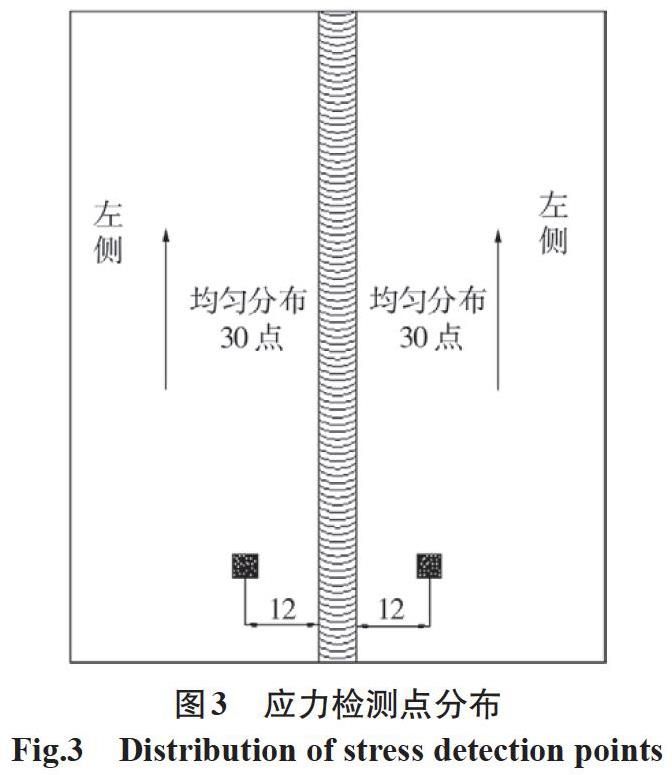

焊后對焊縫兩側區域進行焊接殘余應力檢測,檢測點分布如圖3所示,沿焊縫軸線方向每側均布30個檢測點,測試點距離焊趾約12 mm,檢測方向為橫向。采用超聲應力檢測,檢測探頭寬度為10 mm,超聲頻率為5 MHz。檢測前用砂輪機將被檢測區域打磨至金屬光澤,檢測時探頭表面涂抹適量耦合劑,并保證探頭與檢測位置貼合良好。檢測所有應力值都是以零應力標定點位為基準的應力值。

采用垂直入射法對接頭進行殘余應力聲束調控,如圖4所示。操作時通過電磁夾緊器將試件與聲束頭固定接觸,聲束頭直徑為φ70 mm,聲束頭中心間距為210 mm;接觸面涂抹黃油,調控時間設置為120 min,超聲頻率為20 kHz。

為研究聲束調控對接頭力學性能的影響,對不同狀態(焊態、熱處理態、聲束調控態)下的接頭進行了常溫拉伸試驗和低溫(-30 ℃)沖擊試驗。拉伸試樣取樣按照ASME Ⅸ卷QW-462.1執行,數量為2個;沖擊試樣按照ASTM A370進行制備,開V型缺口,取樣位置包括熱影響區和母材,數量為3個。

4 試驗結果及分析

4.1 力學性能

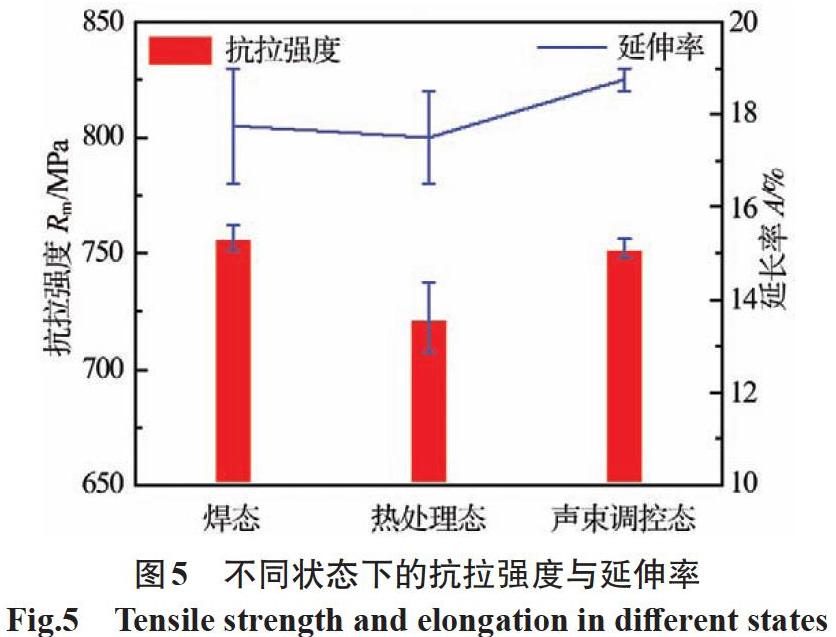

接頭拉伸試驗結果如圖5所示。可以看出,聲束調控后的接頭抗拉強度和延伸率不低于焊態,且略優于熱處理態;數值均滿足標準要求,可以認為聲束調控處理并未對接頭造成劣化影響。

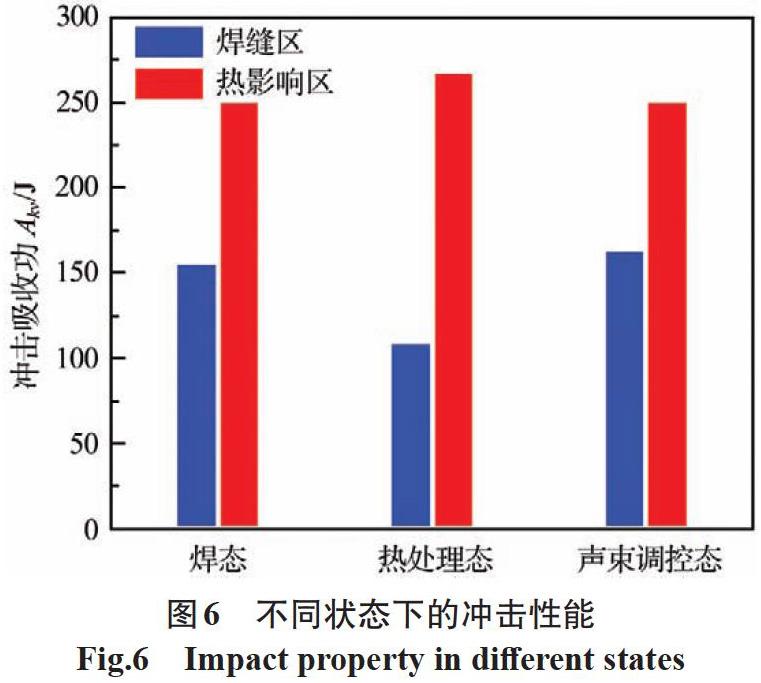

從沖擊試驗結果中可看出(見表2、圖6),熱影響區沖擊性能遠高于焊縫,不同處理狀態下的沖擊性能相差不大。整體來看,各狀態下的沖擊性能均滿足要求,說明經焊后熱處理或聲束調控處理對接頭沖擊性能無劣化影響。

根據聲束調控的機理,超聲能量會優先被內部組織的缺陷(如位錯)吸收,使得金屬軟化,殘余應力較高區域在聲束輔助作用下達到屈服條件,發生塑性變形。對于塑性較好的材料,殘余應力對結構靜態性能并不會產生破壞,因此接頭力學性能并未降低。有研究表明,聲束調控并不會改變材料組織,這從根本上避免了采用焊后熱處理造成的如熱處理工藝控制不當、組織過熱粗化等問題。

4.2 殘余應力對比分析

為了對比分析焊后熱處理與聲束調控對殘余應力的影響,引入殘余應力消減率η

式中 σ1、σ2分別為焊態、熱處理態或聲束調控態的殘余應力值。

為了清晰對比處理前后殘余應力值分布的差異,將30個殘余應力測試點位分成6個不同區位,即左1~左6,右1~右6共12個區域,相當于每個區位對應5個測試點位,各區位的殘余應力值取每個測試點位的平均值。

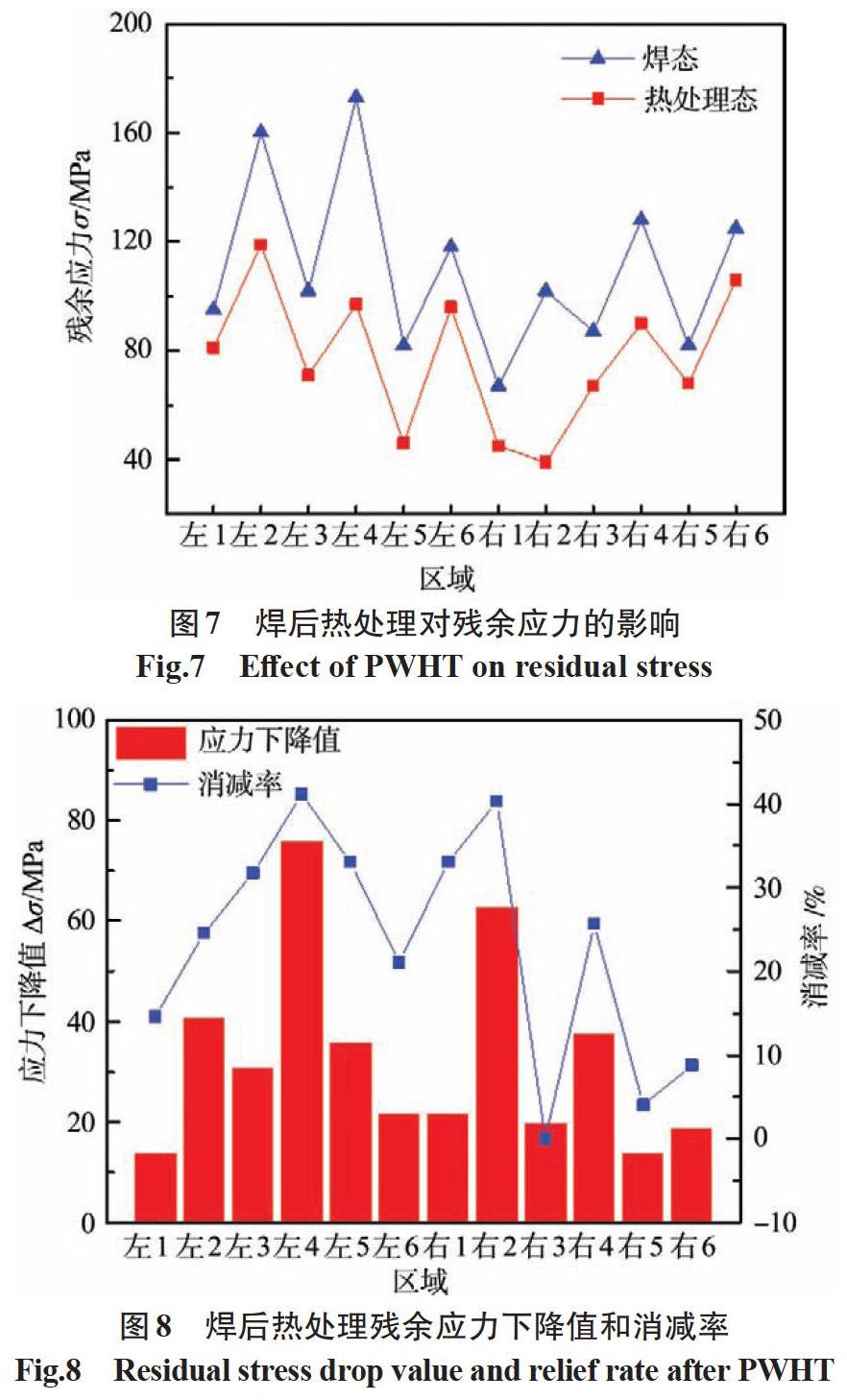

焊后熱處理對殘余應力分布的影響如圖7所示。可以看出,焊態下測得的焊縫處殘余應力基本為拉應力,殘余應力值基本在50~180 MPa。區位內部分點位殘余應力值超過200 MPa,這也正說明焊后消應力處理是有必要的。經熱處理后殘余應力數值明顯降低。殘余應力下降值和消減率的變化如圖8所示,通過熱處理平均應力下降數值為30 MPa,最大消減率為41%,平均應力消減率為23%。

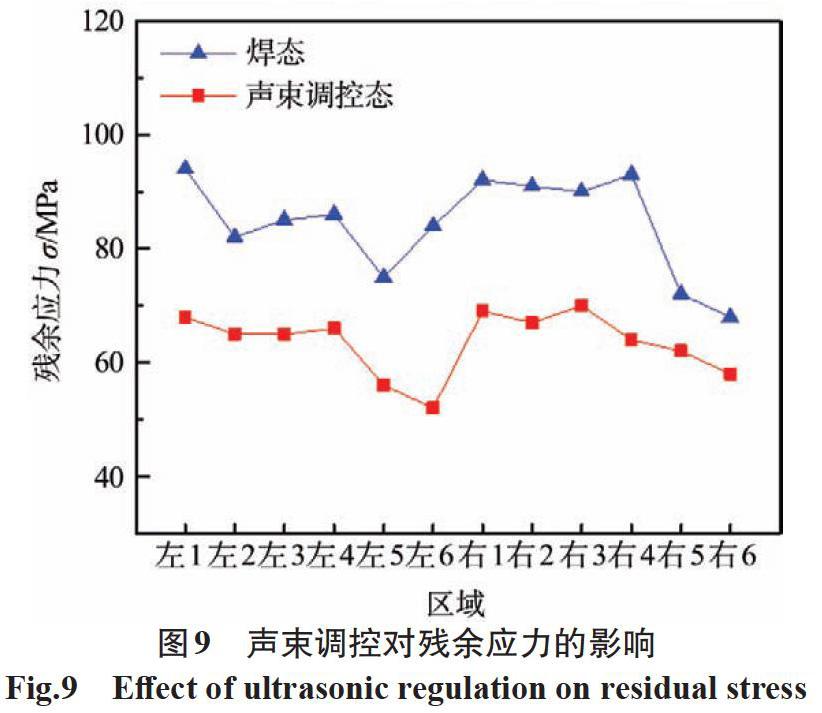

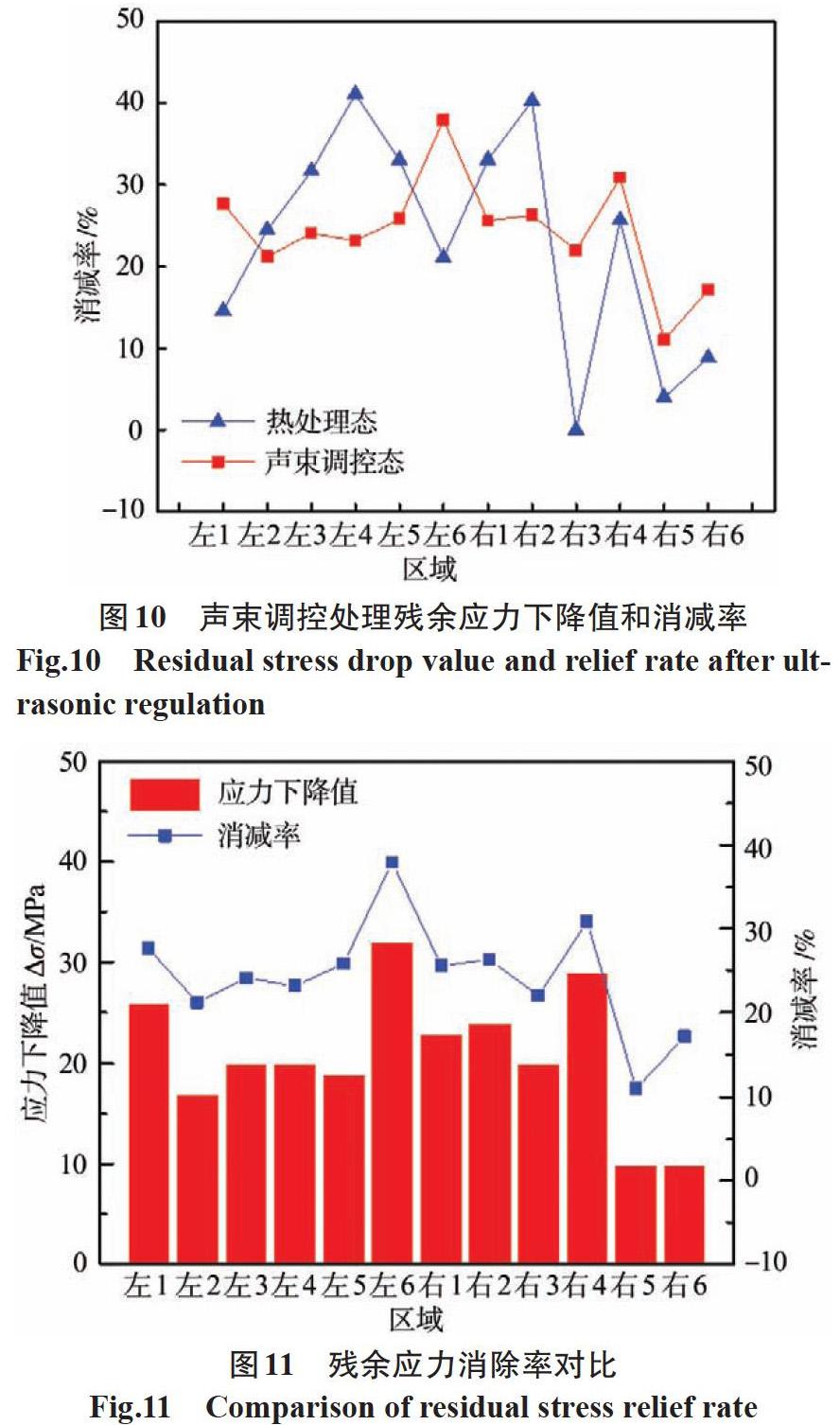

聲束調控對殘余應力分布的影響如圖9所示。同樣焊態下測得焊縫處的殘余應力均為拉應力,殘余應力值基本在60~100 MPa,經聲束調控后殘余應力數值降低明顯。殘余應力下降值和消減率的變化如圖10所示,通過聲束調控平均降低應力數值21 MPa,平均應力消減率為24.4%。可以認為,通過局部進行聲束調控2 h后,應力消減的效果與熱處理保溫10 h的效果相當。

焊后熱處理和聲束調控的消減率對比如圖11所示。在某些區位(左1區、左6區、右3區、右4區、右5區、右6區)聲束調控后的消減率高于焊后熱處理方式,但平均殘余應力消減率兩者水平相當(熱處理態:23%,聲束調控態:24.4%),且經處理后接頭的殘余應力值均滿足要求。通過焊件力學性能和殘余應力調控效果分析,認為聲束調控可替代核電CV消應力熱處理。

與采用焊后熱處理不同,聲束調控可直接用于現場,且能耗更低,處理過程無廢氣、廢液、大余量排熱等,因此聲束調控更加綠色、環保。綜合以上來看,聲束調控的潛力更優。

超聲波是一種機械振動波,它經接觸面傳播至材料內部,可引起材料內部質點的高頻振動。對于應力較高的高能態區域而言,相對較小的能量即可發生塑性變形,使得此區域的內應力降低,其效果就如宏觀機械拉伸法消應力一般。超聲能量在固態材料中傳播時會發生能量衰減,應力調控效果會隨之下降,因此試驗時需要在整條焊縫上布置多個聲束調控裝置。即便如此,與熱處理相比,采用聲束調控殘余應力,調控區域面積大大降低,功率密度更低;無需進行整體加熱或局部區域全部加熱,因此能耗大大降低,且節約處理時間。另外聲束調控可以針對性地對高應力區域進行調控,有學者稱為原位調控或定點調控,而熱處理無法做到這一點。綜上,采用聲束調控可有效降低焊接殘余應力,應力降低效果與消應力熱處理相當,且大大節約時間和降低能耗。聲束調控后焊件的力學性能并未發生劣化,因此認為聲束調控替代傳統的消應力熱處理是可行的。

5 結論

(1)采用聲束調控能有效降低接頭殘余應力,效果與消應力熱處理方式相當,且更加綠色、環保。

(2)聲束調控對接頭力學性能無劣化影響,可替代核電CV消應力熱處理。

(3)后續待進一步深入研究聲束調控工藝與應力消減之間的對應關系、聲束調控工藝的優化、實際現場的聲束調控工藝等。

參考文獻:

美國機械工程師學會.ASME鍋爐及壓力容器規范 第III卷第1冊分卷NE:MC級部件[S]. 2004:132-134.

張效寧,景益,余燕,等.加熱速度對SA738Gr.B鋼奧氏體轉變溫度的影響及分析[J].熱加工工藝,2013,42(6):38-41.

唐識,張俊寶,朱天德,等.核電站鋼制安全殼SA-738Gr.B的焊接工藝[J].電焊機,2017,47(7):72-78.

吳崇志,朱瑞峰,陶軍,等.ASMEMC級安全殼容器的焊后熱處理工藝[J].電焊機,2015,45(11):84-88.

楊麗紅,黃金亮,殷鏢.電脈沖在現代材料制備與研究中的應用[J].熱加工工藝,2003,32(2):51-53.

李東東.超聲沖擊法加固鋼結構焊接接頭的疲勞性能研究[D].北京:北京建筑大學,2020.

修延飛,王成才,楊曉禹,等.超聲波沖擊對核電站鋼制安全殼SA738Gr.B焊接殘余應力的影響[J]. 焊接技術,2019,48(4):72-76.

Langenecker B. Effects of ultrasound on deformation characteristics of metals[J]. IEEE Transactions on Sonics and Ultrasonics,1966,13(1):1-8.

任延飛.殘余應力高能聲束調控技術研究[D]. 北京:北京理工大學,2017.

Wentao Song,Chunguang Xu,Qinxue Pan,et al. Regulation of residual stress in elastic solid component with high-energy acoustic field[J]. AIP Conference Proceedings,2013(1511):1196-1203.

Chunguang Xu,Wentao Song,Qinxue Pan,et al. Testing and control of residual stress[J]. Nondestructive Testing Residual Stress Using Ultrasonic Critical Refracted Longitudinal Wave,2015(70):594-598.

徐春廣,李培祿.無應力制造技術[J]. 機械工程學報,2020,56(8):113-132.