6005A合金攪拌摩擦焊焊接工藝性能研究

張富亮 徐寧 王宇 都偉 榮光明

摘要:利用攪拌摩擦焊在4種不同的工藝參數(shù)下對(duì)3 mm厚6005A合金板材進(jìn)行焊接工藝對(duì)比實(shí)驗(yàn)。通過(guò)對(duì)焊縫位置進(jìn)行力學(xué)拉伸、硬度、正向彎曲、宏觀金相、微觀金相分析,確定最優(yōu)焊接工藝。研究表明:當(dāng)摩擦頭轉(zhuǎn)速為1 200 r·min-1、焊接速度為700 mm·min-1時(shí),拉伸斷裂位置出現(xiàn)在熱影響區(qū)附近且斷面呈“ 頸縮 ”現(xiàn)象,維氏硬度分布呈“ W ”形,微觀組織存在局部細(xì)小S線,力學(xué)值高于標(biāo)準(zhǔn)且優(yōu)于其他三種工藝參數(shù),為生產(chǎn)工藝提供了技術(shù)支持。

關(guān)鍵詞:6005A鋁合金;攪拌摩擦焊;力學(xué);硬度;宏觀金相;微觀金相;彎曲實(shí)驗(yàn)

中圖分類號(hào):TG453? ? ? 文獻(xiàn)標(biāo)志碼:A? ? ? ? ?文章編號(hào):1001-2003(2021)07-0062-04

DOI:10.7512/j.issn.1001-2303.2021.07.11

0? ? 前言

6005A鋁合金屬于Al-Mg-Si系中強(qiáng)鋁合金,具有較高的強(qiáng)度、塑性以及良好的成形性和工藝性特點(diǎn),被廣泛應(yīng)用于軌道交通領(lǐng)域[1-2]。攪拌摩擦焊是英國(guó)焊接研究所于1991年發(fā)明的一種新型固相連接技術(shù),焊接最高溫度不超過(guò)材料熔點(diǎn),材料只達(dá)到塑性化狀態(tài),可避免傳統(tǒng)熔化焊容易出現(xiàn)的氣孔和熱裂紋等缺陷[3],非常適用于低熔點(diǎn)有色金屬如鋁合金、鎂合金等的焊接[4-5]。攪拌摩擦焊作為解決鋁合金焊接問(wèn)題的最有效方法之一,已經(jīng)由最初僅應(yīng)用在側(cè)墻、車頂、端墻等薄板部件上,向枕梁、車鉤座等厚板部件發(fā)展[6-8]。

文中選用3 mm厚板材作為實(shí)驗(yàn)對(duì)象,通過(guò)不同焊接工藝參數(shù)實(shí)驗(yàn)研究攪拌摩擦焊焊縫位置的力學(xué)、硬度、宏觀金相、微觀金相、彎曲性能,最終確立最優(yōu)焊接工藝,為生產(chǎn)工藝提供技術(shù)支持。

1 實(shí)驗(yàn)材料與方法

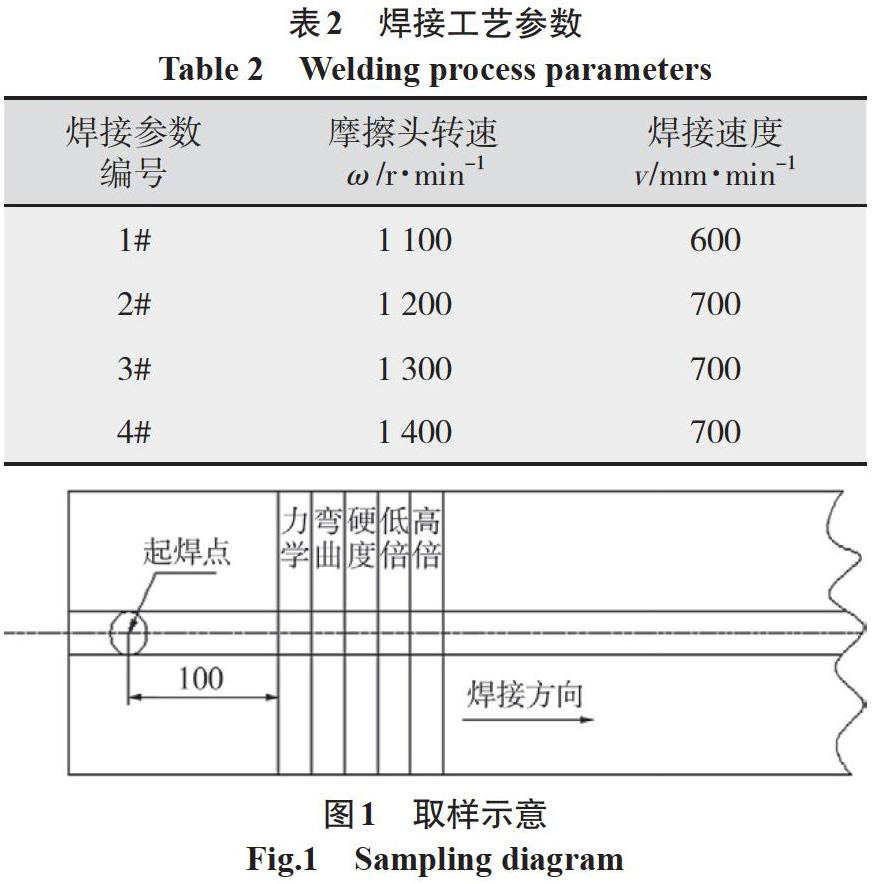

選取3 mm厚6005A合金板材作為研究對(duì)象,合金成分如表1所示,采用4種不同的焊接工藝參數(shù)進(jìn)行焊接,如表2所示,焊接壓入量為0.2 mm,然后將每種焊接工藝下的焊縫從起焊位置沿焊接方向100 mm處開(kāi)始依次取力學(xué)、彎曲、硬度、宏觀金相、微觀金相試樣進(jìn)行分析,取樣示意圖如圖1所示。使用日本島津AG-X100KN型電子萬(wàn)能實(shí)驗(yàn)機(jī)對(duì)試樣進(jìn)行力學(xué)拉伸性能檢測(cè)及正向彎曲性能檢測(cè)實(shí)驗(yàn),其中正向彎曲實(shí)驗(yàn)是對(duì)試樣進(jìn)行彎曲角度為180°的性能檢測(cè),利用彎曲半徑9 mm的壓頭進(jìn)行下壓實(shí)驗(yàn),要求其焊縫位置無(wú)裂紋。利用蔡司AXIO材料顯微鏡對(duì)焊縫進(jìn)行組織分析,采用FV-810顯微維氏硬度計(jì)對(duì)焊縫、熱影響區(qū)、母材進(jìn)行連續(xù)壓痕分析實(shí)驗(yàn)。

2 實(shí)驗(yàn)結(jié)果及分析

2.1 力學(xué)性能

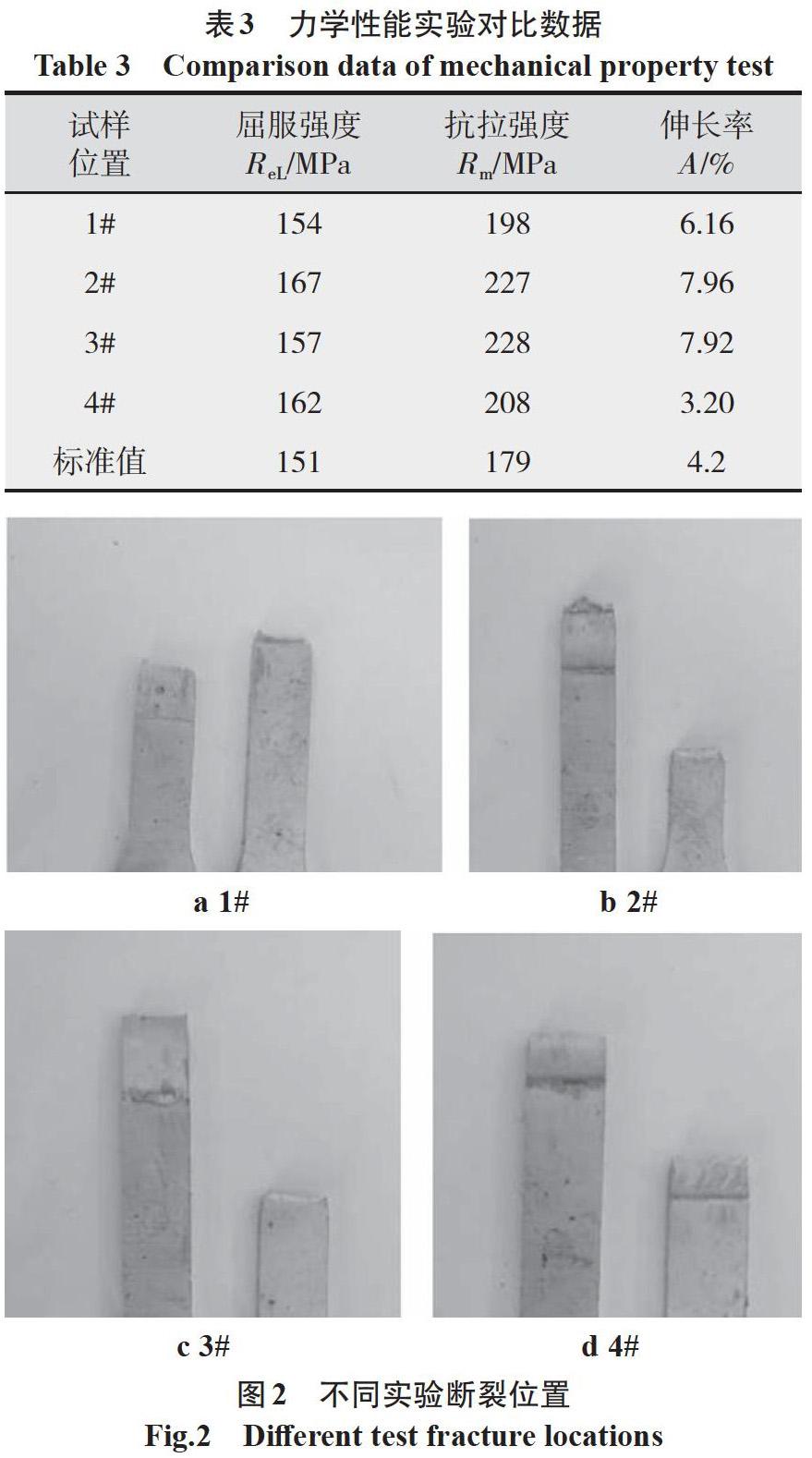

對(duì)1#~4#試樣進(jìn)行力學(xué)拉伸性能檢測(cè),實(shí)驗(yàn)結(jié)果如表3所示,斷裂位置如圖2所示。由表3可知,隨著摩擦頭轉(zhuǎn)速及焊接速度的增加,試樣的屈服強(qiáng)度、抗拉強(qiáng)度及斷后伸長(zhǎng)率均得到了提高,但摩擦頭轉(zhuǎn)速繼續(xù)提高而焊接速度保持不變時(shí),試樣的屈服強(qiáng)度及斷后伸長(zhǎng)率都呈不斷下降趨勢(shì),抗拉強(qiáng)度也呈現(xiàn)出波動(dòng)下降趨勢(shì),4#試樣斷后伸長(zhǎng)率低于標(biāo)準(zhǔn)值。由圖2可知,1#、2#和3#試樣斷裂位置在熱影響區(qū)附近,焊縫位置未出現(xiàn)斷裂,而4#斷裂在焊縫位置,說(shuō)明1#、2#和3#試樣的力學(xué)性能優(yōu)于4#試樣。1#、2#和3#試樣斷后均出現(xiàn)了“ 頸縮 ”而4#未出現(xiàn),說(shuō)明1#、2#和3#試樣均完成了拉伸性能過(guò)程中的彈性形變階段及強(qiáng)化階段,達(dá)到最大力值后發(fā)生斷裂,而4#試樣未達(dá)到強(qiáng)化階段就發(fā)生斷裂,說(shuō)明4#焊縫的熔合不及1#、2#和3#試樣,而表3中的斷后伸長(zhǎng)率也表明,4#焊縫熔合不好,總體上2#力學(xué)性能最優(yōu),其次是3#、再次是1#,4#最差。

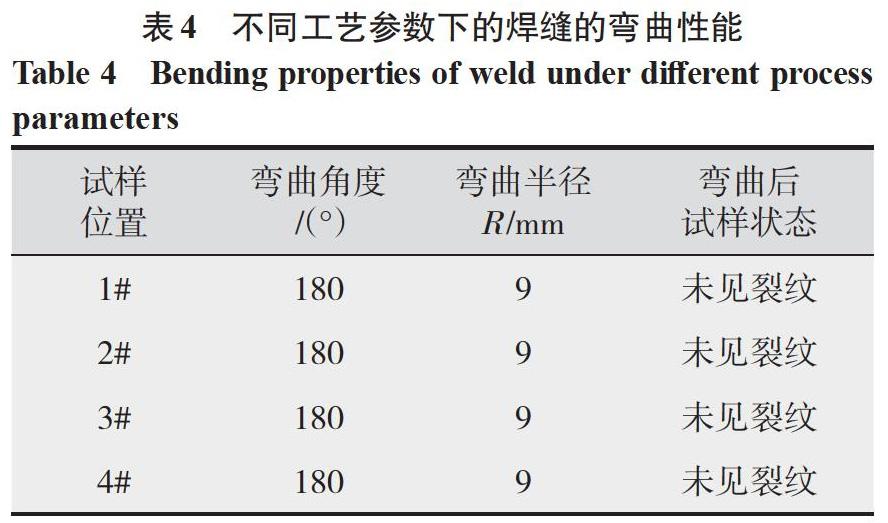

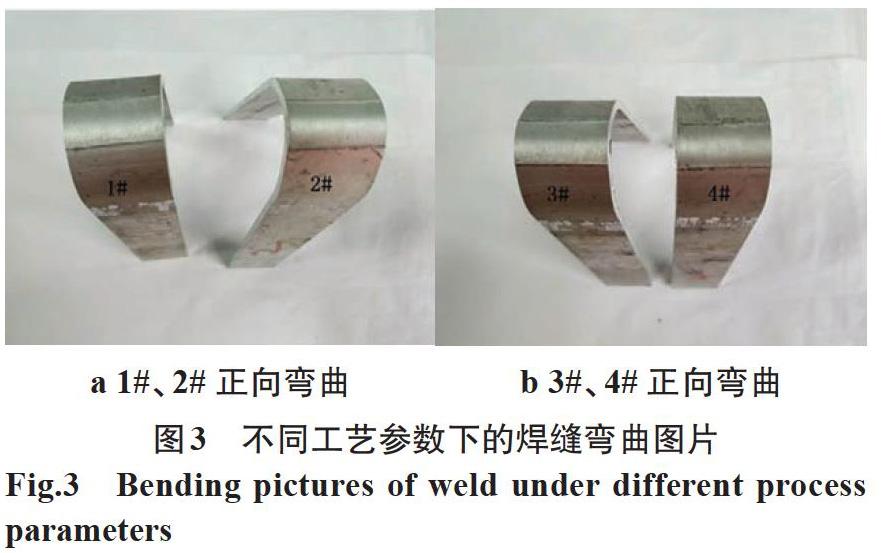

2.2 彎曲性能

對(duì)1#~4#試樣進(jìn)行正向彎曲性能檢測(cè),彎曲結(jié)果見(jiàn)表4,彎曲照片見(jiàn)圖3。實(shí)驗(yàn)時(shí)以60 mm/min速度利用壓頭對(duì)焊縫位置進(jìn)行下壓實(shí)驗(yàn),直至彎曲角度達(dá)到180°時(shí)停止,1#~4#試樣焊縫位置均未出現(xiàn)裂紋。

2.3 顯微硬度

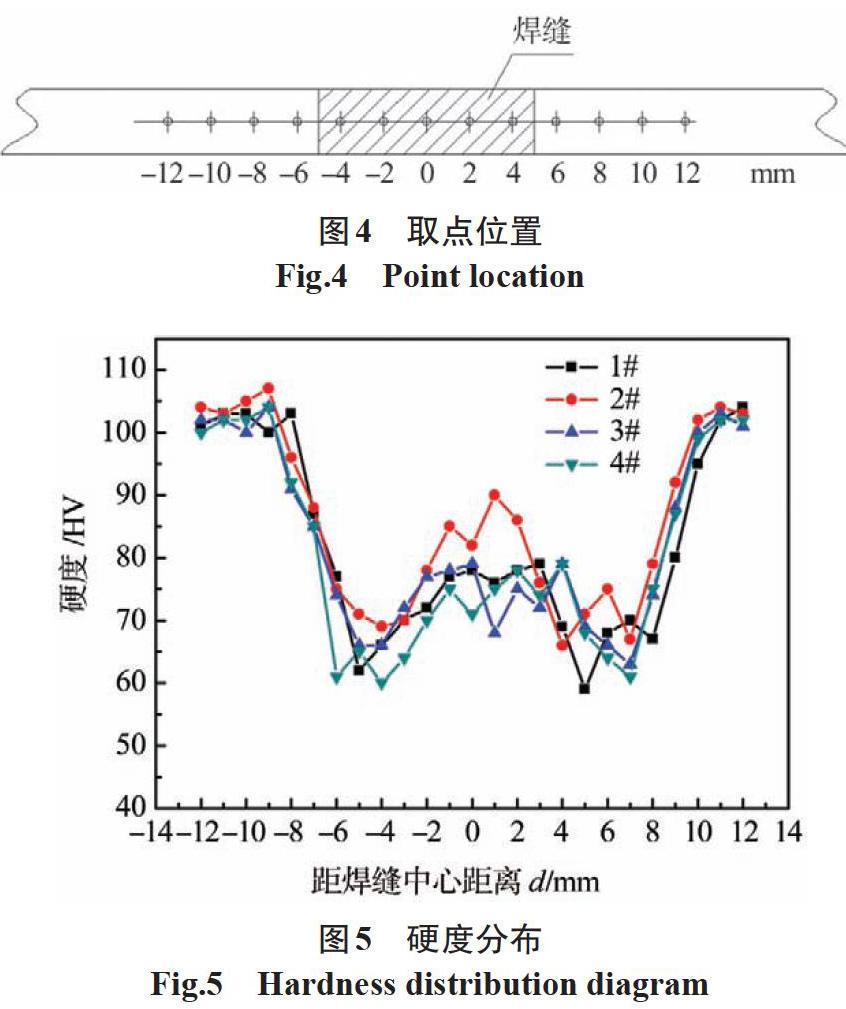

以焊縫為中心,在其左右12 mm位置連續(xù)取12點(diǎn)(見(jiàn)圖4)進(jìn)行顯微維氏硬度檢測(cè),結(jié)果如圖5所示。4種不同焊接工藝參數(shù)下的硬度均呈“ W ”分布,母材硬度值高于焊縫及熱影響區(qū),而最低硬度值出現(xiàn)在焊縫熱影響區(qū)和熱機(jī)影響區(qū)過(guò)渡位置,說(shuō)明焊縫處的硬度值略高于熱影響區(qū)附近的硬度值,這也是試樣拉伸后斷裂位置出現(xiàn)在熱影響區(qū)的原因,而隨著距離焊縫中心越來(lái)越遠(yuǎn),受到焊接熱輸入影響減少,熱影響區(qū)硬度值也逐漸趨于母材,焊縫中心區(qū)域由于直接受到焊接過(guò)程中焊針轉(zhuǎn)動(dòng)摩擦的熱輸入影響出現(xiàn)再結(jié)晶情況,所以焊縫中心硬度高于焊縫過(guò)渡區(qū)域。由圖5可知,2#試樣的硬度總體略高于其余3種試樣,說(shuō)明在2#焊接工藝參數(shù)下的焊縫發(fā)生再結(jié)晶后硬度值高于其他試樣。

2.4 組織性能

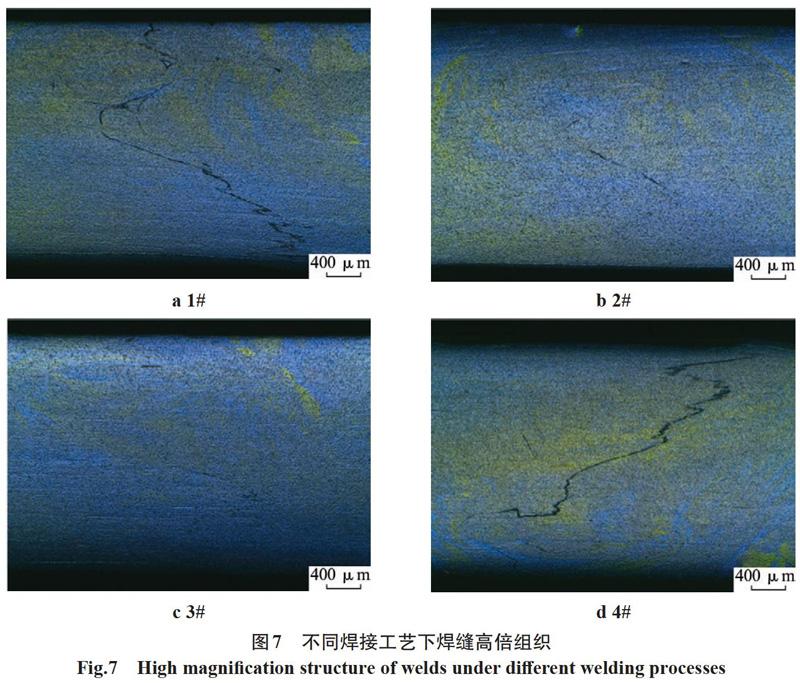

將1#~4#試樣放入20 ℃~35 ℃、濃度為15%~25%的NaOH溶液中,腐蝕20~30 min后取出迅速轉(zhuǎn)入流動(dòng)的清水中沖洗,然后再放入20%~30%的HNO3溶液中,酸洗15 min,除去黑色堿蝕產(chǎn)物后用流動(dòng)的清水沖洗干凈后進(jìn)行宏觀組織觀察[9]。在焊縫中心位置取50 mm試樣進(jìn)行微觀組織分析,利用400#、800#、1200#砂紙?jiān)趻伖鈾C(jī)上進(jìn)行金相拋光,然后利用氟硼酸水溶液進(jìn)行電解,之后對(duì)焊縫截面進(jìn)行金相觀察,焊縫宏觀形貌如圖6所示,其低倍形貌如7所示。可以看出,2#和3#焊縫局部存在細(xì)小S線,而1#和4#焊縫存在明顯寬大S線且貫穿整個(gè)焊縫, 由于1#的摩擦頭轉(zhuǎn)速及焊接速度過(guò)低,導(dǎo)致在焊接過(guò)程中熱輸入不夠,金屬流動(dòng)相對(duì)緩慢,使氧化物及夾雜無(wú)法完全碎化及析出,沉淀在焊縫區(qū)域,導(dǎo)致焊縫熔合不佳,而2#和3#試樣的焊接參數(shù)符合要求,焊后焊縫S相對(duì)細(xì)小,由于4#焊縫在焊接過(guò)程中因焊接速度過(guò)快導(dǎo)致焊縫飛邊情況嚴(yán)重,使得母材缺失同樣也會(huì)造成焊縫熔合不佳,2#和3#焊縫性能優(yōu)于1#和4#焊縫。

3 結(jié)論

(1)彎曲試驗(yàn)未出現(xiàn)裂紋,符合要求。

(2)硬度試驗(yàn)2#焊縫中心位置及焊縫過(guò)渡區(qū)域的硬度優(yōu)于其他3組參數(shù)。

(3)在不同焊接工藝參數(shù)下對(duì)4組試樣進(jìn)行力學(xué)性能測(cè)試,結(jié)果表明2#試樣力學(xué)性能高于其他3組。

(4)從斷裂位置可知,1#、2#和3#試樣斷口呈頸縮現(xiàn)象,斷裂位置在熱影響區(qū)附近,而焊縫位置未出現(xiàn)斷裂情況,但4#試樣斷裂在焊縫位置,說(shuō)明1#、2#和3#的焊縫好于4#。

(5)從高倍腐蝕后焊縫形貌可以看出,3#焊縫略好于2#焊縫,且2#和3#焊縫都呈細(xì)小的S線,而1#和4#焊縫S線寬大且貫穿,可見(jiàn)2#和3#焊縫性能優(yōu)于1#和4#焊縫。

結(jié)合試樣的力學(xué)性能、硬度試驗(yàn)及金相高倍組織綜合分析2#焊縫焊接工藝參數(shù)最優(yōu),且高于標(biāo)準(zhǔn),滿足客戶要求。

參考文獻(xiàn):

馮艷飛,謝方亮,王克,等.單、雙級(jí)時(shí)效對(duì)6005A鋁合金組織及性能的影響[J].熱處理技術(shù)與裝備,2020,41(5):40-44.

薛江平,黃東男,左壯壯,等.擠壓溫度對(duì)6005A鋁合金焊合區(qū)域顯微組織和力學(xué)性能的影響[J].中國(guó)有色金屬學(xué)報(bào),2018,28(7):1291-1298.

周平,戴啟雷,張?jiān)? 6082鋁合金攪拌摩擦焊接頭根部缺陷的微觀特征[J].機(jī)械工程材料,2019,43(12):29-33.

郭海霞. 鋁合金攪拌摩擦焊接頭微觀組織及缺陷的金相表征[J].物理檢驗(yàn)(物理分冊(cè)),2018,54(6):431-437.

王衛(wèi)兵,董春林,欒國(guó)紅,等.攪拌摩擦焊S線特征模型[J].航空制造技術(shù),2015(S1):7-10.

張秋征,宮文彪,劉杰.6005A-T6鋁合金厚板單面與雙面攪拌摩擦焊的性能比較[J].材料熱處理學(xué)報(bào),2014,35(6):75-79.

黎俊初,周德生,劉大海,等.2A12鋁合金筋板件T型攪拌摩擦焊工藝及焊后熱處理[J].材料科學(xué)與工藝,2011,19(2):80-85,91.

楊模聰,孫中剛,馬銳,等.2060攪拌摩擦焊對(duì)接接頭顯微組織與析出相分析[J].材料科學(xué)與工藝,2014,22(5):119-123.

王宇,韓世濤,王周冰,等.6005A地鐵鋁型材氧化膜缺陷的研究分析[J].有色金屬加工,2018,47(5):29-33.