主管道自動焊在泵殼安裝過程中的變形應用

呂旭偉 譚文良 朱德才 康澤壇

摘要:核電廠主管道連接壓力容器、蒸汽發生器和主泵,是核電站的主動脈。目前采用全位置自動焊焊接工藝技術進行焊接。針對某核電項目主管道在返修過程中造成的泵殼水平度和支腿墊圈間隙過大的問題,通過主管道自動焊焊接過程中的收縮變形進行調整,最終將泵殼水平度、支腿墊圈、中心位置調至設計標準的要求,確保了后續水利部件安裝就位。為后續類似問題提供參考和借鑒。

關鍵詞:核電廠;主管道自動焊;收縮變形;泵殼調整

中圖分類號:TG457.6? ? ? 文獻標志碼:B? ? ? ? ?文章編號:1001-2003(2021)07-0076-04

DOI:10.7512/j.issn.1001-2303.2021.07.14

0? ? 前言

核電廠主管道連接主設備壓力容器、蒸汽發生器和主泵,是核電站的主動脈。三代核電站主管道的材質均為全鍛造的控氮奧氏體不銹鋼材料(牌號X2CrNi19.10(控氮)),直徑904 mm,厚度72 mm。主管道由熱段、冷段和過渡段組成,共3個環路,現場共需要焊接24個焊口,全部采用自動焊焊接工藝。在焊接過程中需要充分利用主管道自動焊的焊接收縮變形來進行主管道的組對調整及監控主設備的中心位置、水平度、垂直度等參數。使之滿足安裝設計標準的要求[1-5]。

1 問題描述

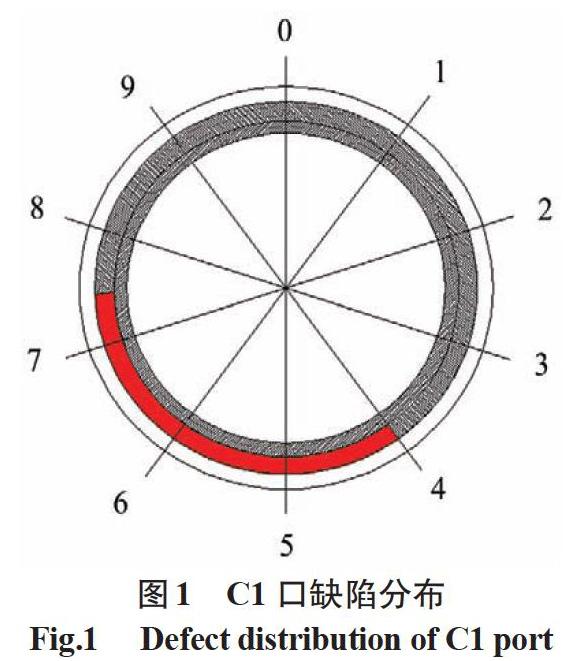

某核電項目在進行主管道與泵殼端口焊接時,其焊口編號為C1,自動焊焊至55%厚度時進行射線探傷,發現底片4~5、5~6、6~7、7~8區域有超標缺陷,由于該焊口在焊至15 mm厚度時射線探傷合格,因此可判斷缺陷主要分布在15 mm~55%厚度之間,缺陷位置分布如圖1所示。

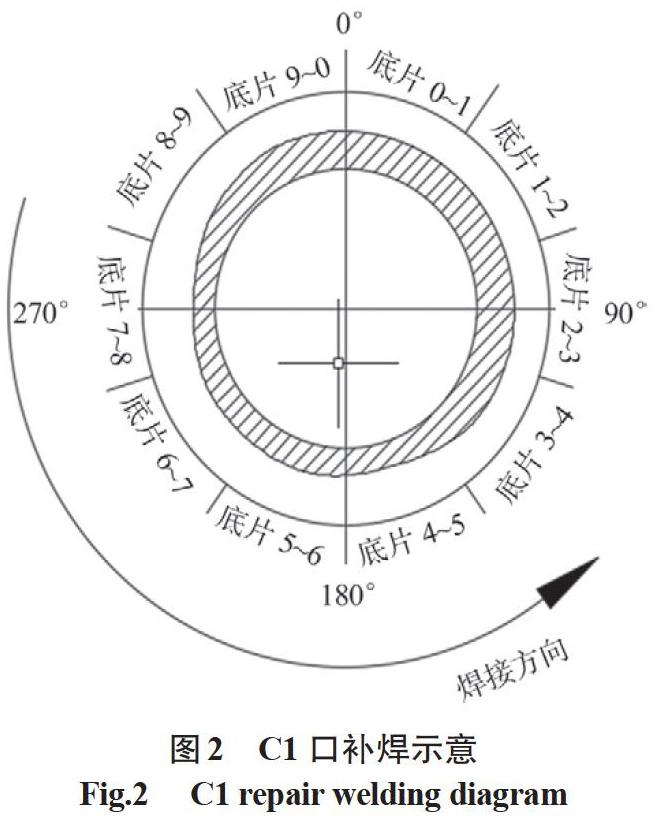

針對超標缺陷,采用正面打磨的方式進行挖槽返修。首先打磨缺陷位置至15 mm厚,然后探傷檢驗,確保焊縫缺陷全部去除,采用自動焊原工藝進行返修,直至返修厚度達到30 mm厚,進行層間探傷,結果合格。補焊示意如圖2所示。

在補焊至30 mm厚的冷態狀態下測量泵殼位置,發現泵殼的水平度及支腿墊圈間隙均出現較大偏差,如圖3所示。泵殼水平度最大偏差為1.03 mm,支腿墊圈間隙的最大偏差為2.25 mm,按照上游設計文件的要求,泵殼的水平度和支腿墊圈間隙偏差均應小于0.5 mm;若不采取措施,繼續后續補焊,將導致泵殼的位置偏差進一步增大,最終無法滿足設計標準的安裝要求,同時影響主泵后續的水利部件等各部件的安裝。

2 研究分析

鑒于C1口返修及焊接尚未完成,同時泵殼水平度及支腿墊圈間隙在返修過程中出現偏差,首先排除泵殼不存在機械干涉,迅速鎖定C1口是在局部返修過程中因焊接應力變形導致的泵殼水平度及支腿墊圈間隙的偏差,然后制定詳細的后續返修及泵殼調整方案:在補焊焊縫中心對稱位置進行等同厚度挖補,并在每層焊道焊后進行泵殼中心位置、泵殼水平度和支腿墊圈間隙的測量監控。具體分析如下:

(1)首先分析返修挖槽前的泵殼水平度和支腿墊圈間隙,作為調整的基準。水平度原始數值為0.13 mm,支腿墊圈間隙為0 mm;經過15~30 mm厚度的局部返修焊接后,焊接收縮變形的作用力導致泵殼水平度及墊圈間隙出現偏差。

(2)統計以往主管道自動焊焊口收縮量,得出焊口整體收縮量為9 mm,且焊接收縮量在前25 mm厚度焊接時變化明顯;隨著焊接厚度的不斷增加,在焊縫厚度為25~30 mm時,收縮量變化趨緩,直至焊接完成。主管道焊口厚度與收縮量曲線如圖4所示。

(3)泵殼水平度及支腿墊圈間隙偏差是在補焊返修深度為15~30 mm的過程中因焊縫收縮變形產生的,為糾正泵殼的位置偏差,需先暫停補焊位置的后續焊接,然后根據焊縫的收縮量統計對C1焊口中心對稱位置進行相同深度挖補操作;即在C1口對側從焊縫15 mm厚度位置開始補焊至30 mm,長度與補焊長度對應,由于焊接應力較大,泵殼較輕,在此暫時忽略泵殼自身的重力。

3 措施實施

根據泵殼位置偏差的研究分析及后續的初步調整思路,制定了詳細的泵殼調整方案,具體實施如下:

(1)首先將泵殼上的頂絲、拉桿及支撐泵殼的三條支腿頂端的螺母全部松開,確保泵殼處于自由狀態,不存在機械干涉。同時測量并記錄此時泵殼的中心位置、水平度及支腿墊圈間隙。

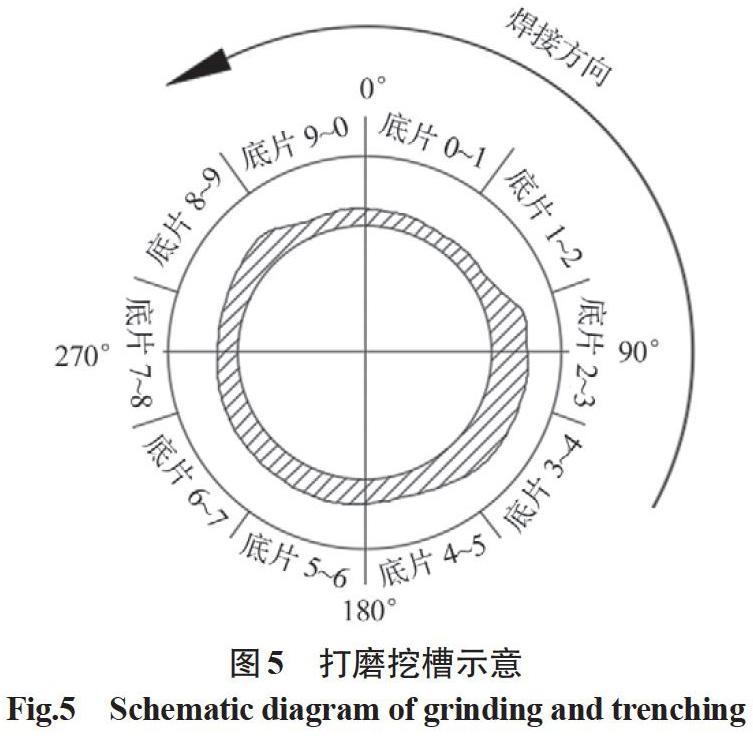

(2)確認C1口與補焊區域中心對稱的位置, 即底片9~0、0~1、1~2、2~3區域,然后用砂輪機從正面對焊縫進行打磨挖槽,確保焊縫剩余厚度≥15 mm,7 mm≤焊縫寬度≤8.5 mm。底片3~4和8~9區域需根據實際挖槽情況進行平滑過渡。如圖5所示。

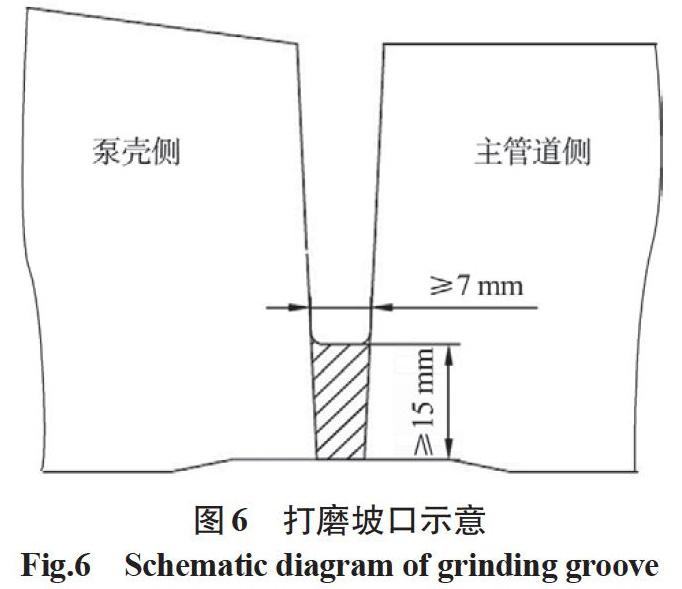

挖槽后應注意主管道坡口的保護,同時打磨區域應保證一定的焊縫寬度,滿足后續主管道自動焊工藝的補焊焊接。打磨坡口示意如圖6所示。

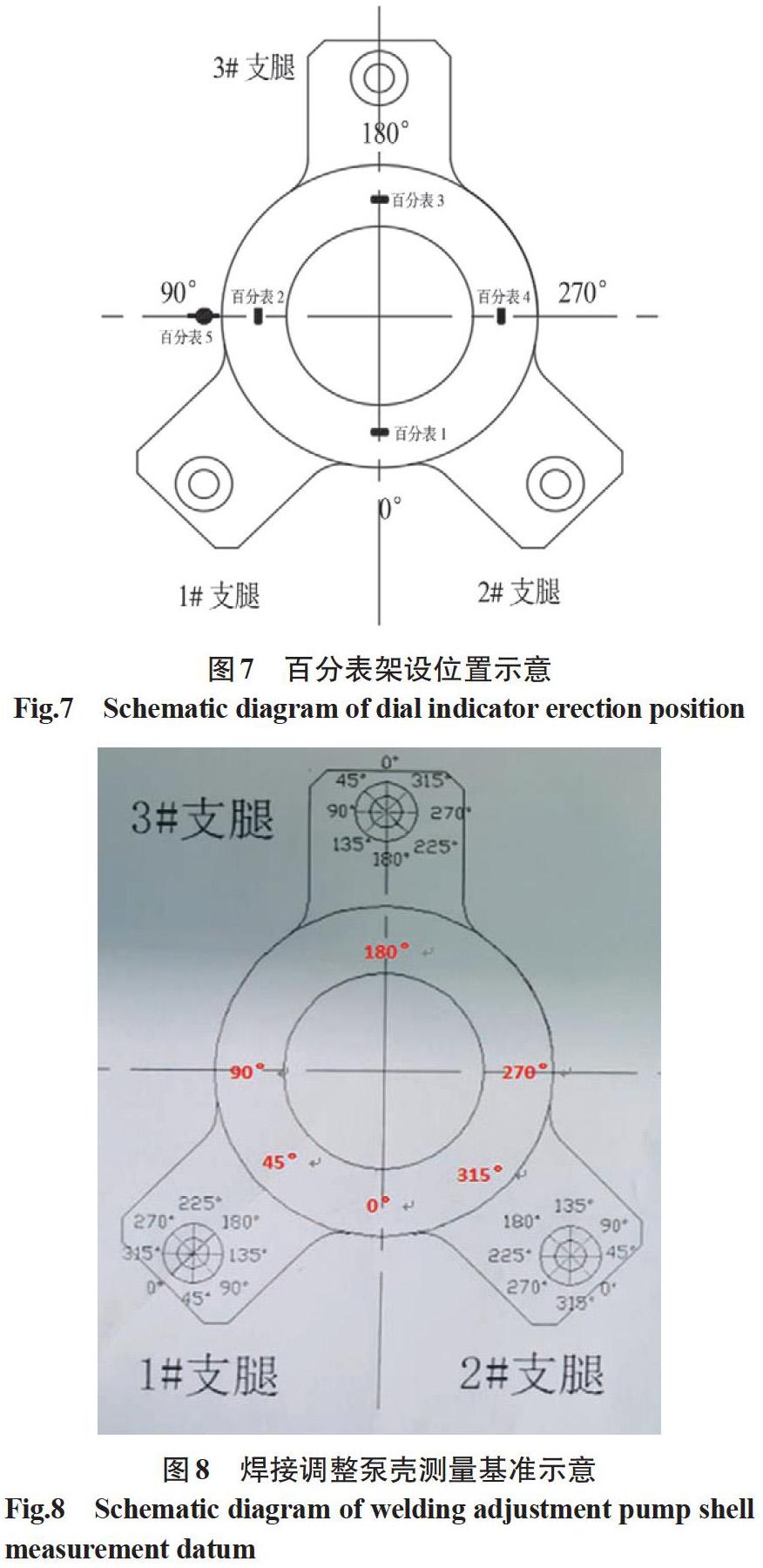

(3)為保證在焊接調整過程中有效地監控泵殼的位置狀態,需要在泵殼上表面0°、90°、180°、270°處各架設1塊百分表,安排專人在每道焊接過程中監控泵殼水平度的變化。同時安排專人實時測量3條支腿墊圈間隙,如圖7所示。

(4)按照自動焊工藝數據包的工藝參數來調整焊道參數,在4張底片9~0、0~1、1~2、2~3挖槽區域進行不加絲調整焊接,然后進行射線探傷。測量泵殼支承面0°、45°(1#支腿)、90°、180°(3#支腿)、270°、315°(2#支腿)方位的水平度和墊圈間隙,記錄其變化情況。如圖8所示。

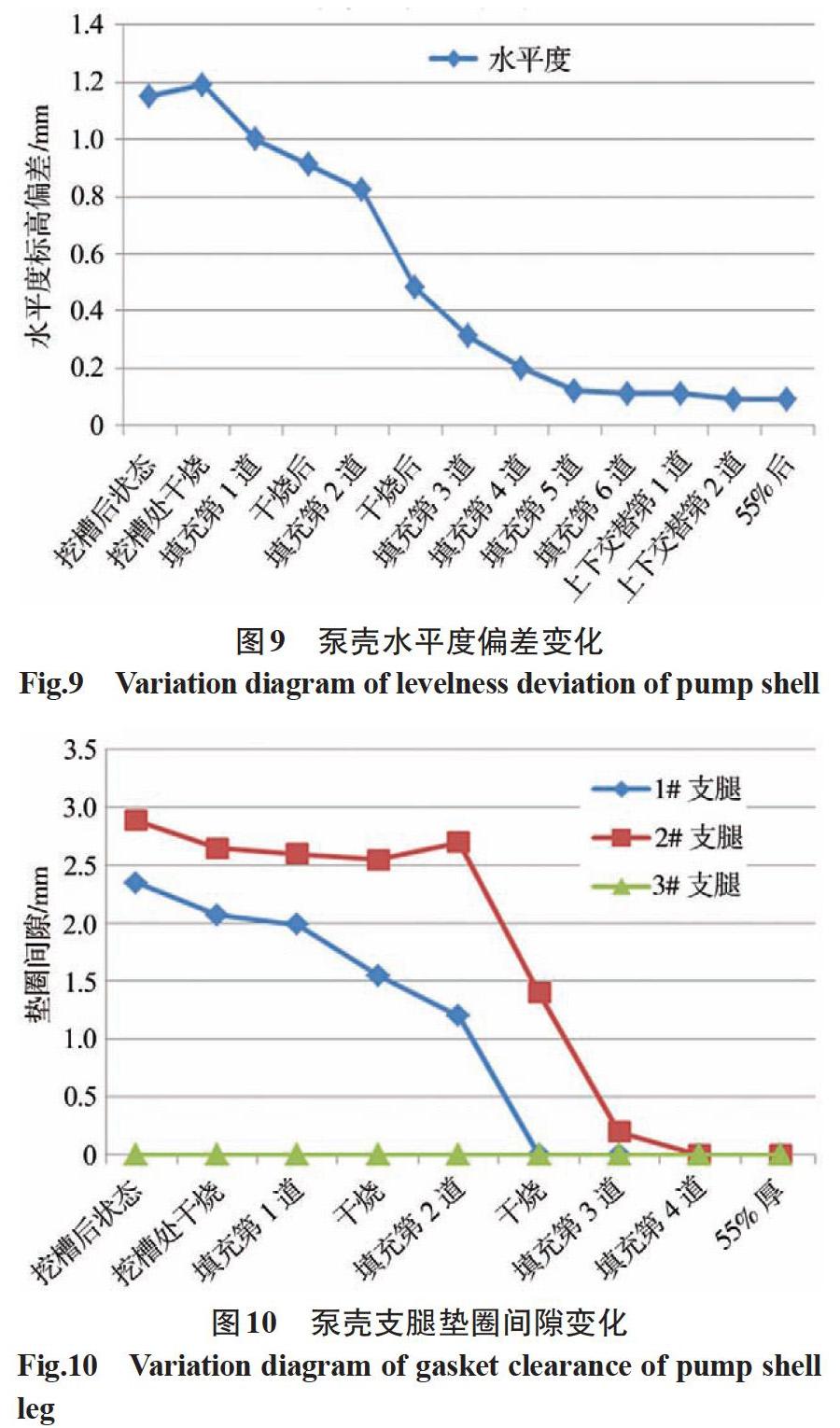

(5)根據挖槽后的焊縫寬度和深度,按照自動焊焊接數據包的工藝參數進行焊接調整,適時監控待調整的泵殼位置狀態變化,同時焊接過程中配合不加絲的干燒焊接調整;在整個焊接過程中密切監控并記錄泵殼水平度、支腿墊圈間隙以及泵殼中心位置的變化。其中經過反變形的焊接調整,在焊接至55%厚度時使泵殼中心由原來的偏離5.5 mm調整至1.5 mm,滿足設計要求,其泵殼水平度和支腿墊圈間隙均調回至安裝設計的要求;泵殼位置變化如圖9、圖10所示。

(6)通過對補焊中心對稱位置進行調整焊接,在焊至30 mm前使其泵殼水平度及支腿墊圈間隙均達到安裝設計要求,同時為避免調整變形過度,在調整焊道與補焊位置達到相同厚度時,采取上下部交替焊接的方式使整個C1焊口均勻收縮,直至焊接至55%厚為止,進行射線探傷,結果合格。

(7)經過上述補焊中心對稱的變形調整焊接,泵殼的水平度及支腿的墊圈間隙在55%厚度時均調整至設計標準的要求,同時泵殼的中心位置也由原來偏差5.5 mm縮小至1.5 mm。為后續主泵的水利部件安裝提供了保障。

4 結論

通過對主管道自動焊整體收縮量的分析研究,利用其焊接收縮變形對偏差泵殼水平度及支腿墊圈間隙進行調整,最終成功使泵殼的位置狀態調整至設計標準的要求。

(1)主管道自動焊收縮變形整體在9 mm,較大的收縮變形量主要集中在前25 mm厚度的焊接,可以充分利用此階段的焊接變形進行設備的監控和調整。

(2)現場主管道自動焊焊接過程中,需要密切監控主設備的位置狀態,利用好焊接收縮變形的作用,避免主設備出現位置偏差。

(3)若主管道需要局部返修焊接時,需要綜合考慮返修的不同深度對主管道及相連主設備的位置狀態,并且適時監控變化狀態,避免出現位置超差的問題。

(4)針對出現的主設備的位置偏差,可通過加絲或不加絲的焊接來進行調整,充分利用收縮變形來進行糾偏,使之能夠滿足安裝設計的標準要求。

(5)通過此次主管道局部焊接調整泵殼的位置狀態,積累了此類問題的處理經驗,為后續核電站主管道自動焊焊接收縮變形調整主設備的位置提供參考和借鑒。

參考文獻:

吳承建.金屬材料學[M]. 北京:冶金工業出版社,2009.呂旭偉. 核電站主管道自動焊焊縫缺陷的返修研究[J].科技創新導報,2012(32):2-3.

劉鳴放.金屬材料力學性能手冊[M].北京:機械工業出版社,2011.

RCCM 2007版S篇,壓水堆核島機械設備設計和建造規則[S].

陳祝年.焊接工程師手冊[M].北京:機械工業出版社,2002.