渦扇發動機配裝反推力裝置綜合影響分析

黃敬杰,馬曉健,張 鑫,楊樹楷,劉立平

(中國航發沈陽發動機研究所,沈陽110015)

0 引言

飛機著陸速度的提高不僅滿足了飛機的氣動性能而且滿足了復飛安全的要求,但這必然增加著陸的滑跑距離。而在適航條款中對民航飛機的跑道著陸安全距離有明確規定。為此對飛機著陸減速性能提出了更高的需求。為提高減速性能,縮短滑跑距離,需使用必要的專用減速裝置。反推力裝置作為飛機減速系統的一部分廣泛應用于現代民航客機中。反推力裝置通過改變氣流方向,在著陸過程中提供額外的反向推力,進而能有效提高飛機的減速效率,縮短飛機的滑跑距離,尤其在極端天氣條件下的濕滑結冰跑道上效果更為明顯。

然而反推力裝置的使用對航空發動機的總體性能、短艙設計、飛機氣動性能及維護成本等方面產生影響,其設計需要協同飛機與發動機雙方,并涉及多專業學科。針對反推力裝置的相關研究,主要集中于部件試驗和整機試驗,以獲得其部件設計關鍵參數及性能。隨著計算機技術的發展,可借助CFD技術完成對流場的模擬分析及設計。在1955年,Povolny等[1]開展了反推力裝置的專項研究,以獲得其性能的影響因素;Yetter[2]對民用航空飛機進行調研,討論了該飛機使用反推力裝置的需求及優缺點;Yetter等[3]又針對大涵道比渦扇發動機6種新型概念反推的縮比模型試驗進行了詳細的探討。此外,還進行了一些零部件和整機試驗[4-5]及CFD流場數值仿真分析[6-9]。但涉及反推力裝置對發動機影響的研究較少,主要包括氣流再吸入對發動機穩定性的影響[10]和反推力裝置性能對飛機、發動機的影響分析[11],以及一些與反推力裝置相似的可變面積噴管對發動機性能影響的研究[12]。

鑒于此,本文以CFM56發動機為基礎,主要針對反推力裝置配裝發動機的綜合影響進行分析,為配裝反推力裝置的航空發動機概念設計提供思路。

1 設計方法及流程

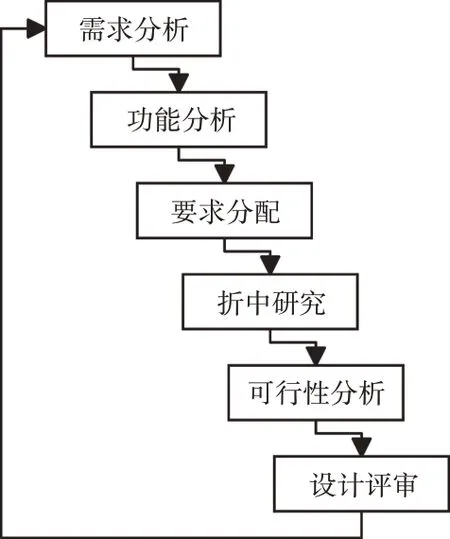

航空發動機概念設計階段流程如圖1所示[13]。從圖中可見,其流程為:需求分析→功能分析→需求分配→折中研究→可行性評價→設計評審。對于航空發動機而言,是否采用反推力裝置,通常在發動機概念設計階段即可確定。

圖1 概念設計流程[13]

用戶基于安全需求提出著陸減速距離的要求,研究方根據要求配裝反推力裝置,以提供高效減速所需反向推力。在設計過程中可對發動機的性能及反推力裝置的性能要求分別設計。然而反推力裝置的使用,不可避免帶來流路氣動損失、質量及成本的增加,因此需要對質量及成本進行估算,必要時加以設計優化,經過可行性分析及設計評審,制訂可行的高效低損的設計方案。

因此本文主要從要求分配和折中研究層面,對發動機性能、反推力裝置性能、推進系統質量及成本預估的研究方法進行分析及論述。

2 發動機模型建立及循環參數優化

借助克蘭菲爾德大學總體性能軟件Turbomatch建立并優化發動機模型。該軟件是其大學內部模擬軟件,代碼最早由W.L.Macmillan基于Fortran編寫而成,可完成單軸到多軸發動機設計點與非設計點總體性能的模擬分析[14]。

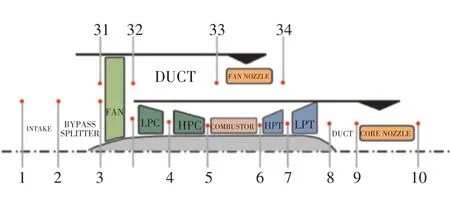

基于CFM56-7B發動機模型與涵道比(BPR),建立具有分開排氣系統的雙軸風扇發動機總體性能分析模型,如圖2所示。

圖2 發動機模型

本文研究的發動機模型包括以下假設:

(1)忽略發動機引氣與功率提取;

(2)渦輪前溫度(TET)作為控制參數;

(3)在最大反推狀態時發動機渦輪前溫度與最大起飛狀態的相同。

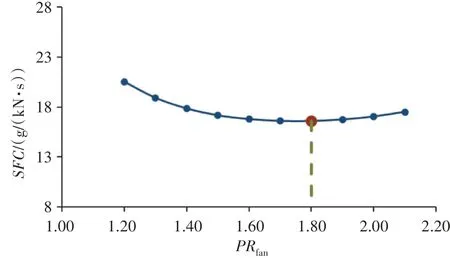

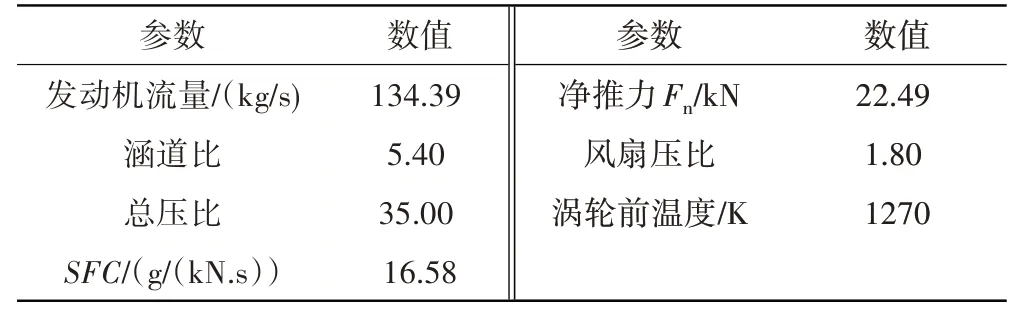

民用渦扇發動機通常具有低耗油率、低排放、低噪聲、高推力的設計要求,因此通常采用單級風扇達到降噪要求。考慮到單級風扇的壓縮能力及最低耗油率的情況,在保持渦輪前溫度與總壓比一定的條件下,更改風扇壓比,獲得耗油率隨風扇壓比的變化規律,進而得到最低耗油率對應的最佳風扇壓比,如圖3所示。從圖中可見,最佳風扇壓比PRfan選為1.8。從而確定發動機循環參數及總體性能評估模型。發動機設計點性能參數見表1。

圖3 最佳風扇壓比

表1 設計點性能參數

3 發動機性能

使用反推力裝置將改變外涵流道的氣動型線,使氣流在折返過程中形成大量的漩渦。大規模漩渦的產生、發展、破裂及消散將導致氣流流動不穩定,能量損失增加。此外在反推力裝置內流道結構件的作用下,氣流所受阻力及排氣系統流道損失增加。

反推力裝置改變了排氣系統的特性,對發動機總體性能參數及部件的工作點均產生影響。不合理的設計可能導致壓縮部件裕度降低,從而影響發動機氣動穩定性[11]。因此需要對反推力狀態下各部件工作點及安全性進行分析評估。

3.1 壓氣機性能

壓氣機的工作線是由渦輪及排氣系統面積控制的。使用反推力裝置不僅使流路壓力損失增大,而且直接導致排氣系統有效氣動面積減小,從而影響發動機壓縮部件的工作點。

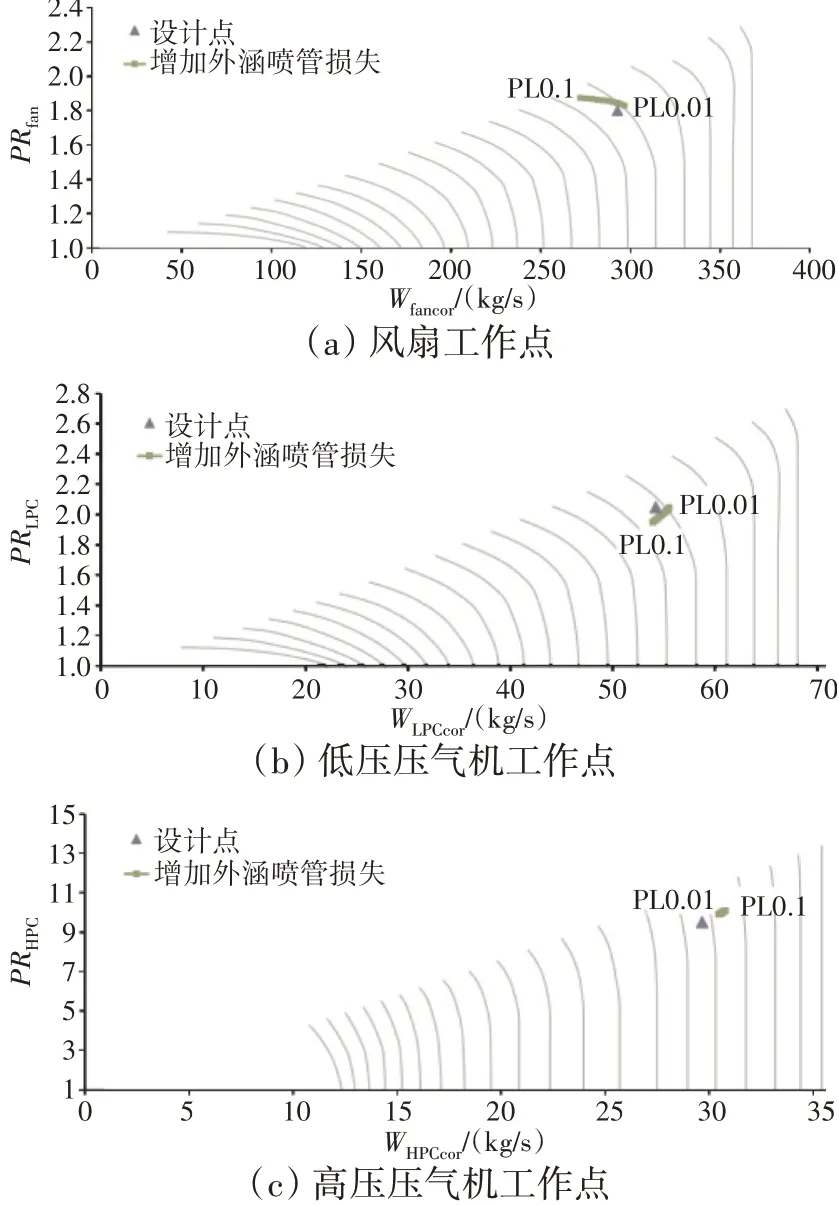

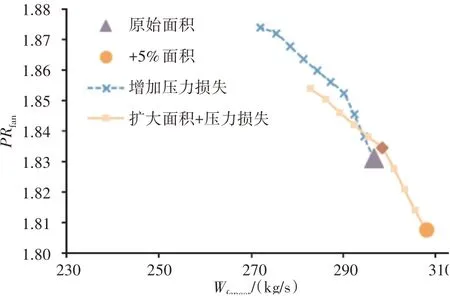

排氣系統在不同壓力損失下,發動機壓縮部件工作點的變化如圖4所示。從圖中可見,風扇工作點更易受壓力損失影響而偏向喘振邊界。較大的排氣系統損失更易造成低壓壓縮部件(尤其是風扇)喘振裕度降低,從而使發動機氣動穩定性降低的風險增大。

圖4 排氣系統在不同壓力損失下壓縮部件工作點(SLS,ISA,最大起飛)的變化

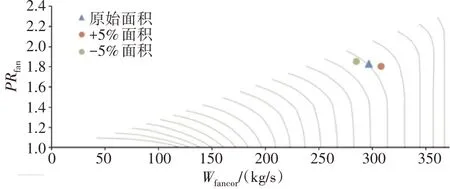

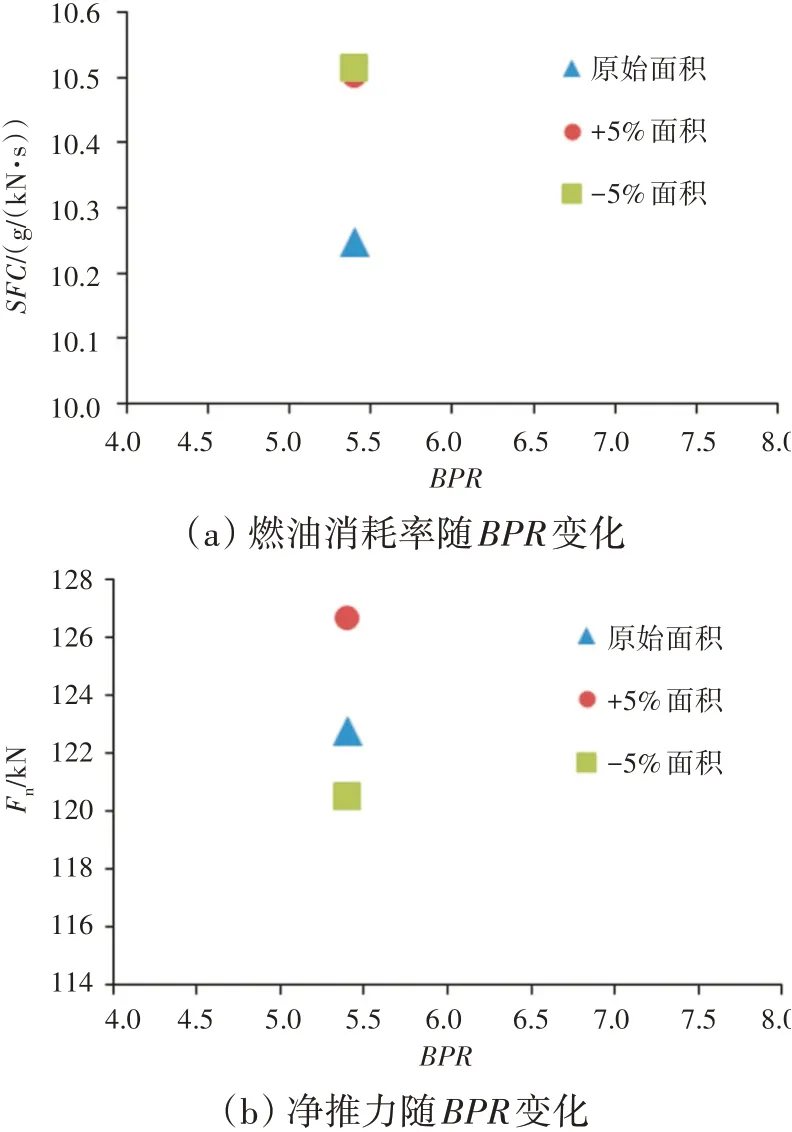

在保持壓力損失不變的情況下,將排氣系統排氣面積進行相應調整,以探究反推力裝置展開狀態下排氣系統設計面積的合理更改方向。排氣系統面積增大及減小5%對風扇工作點的影響如圖5所示。從圖中可見,增大排氣面積使風扇工作點遠離喘振邊界,提高喘振裕度。此外也會帶來推力方面的收益,如圖6所示。即使改變面積使燃油消耗率(SFC)小幅度增加,但增加數值不足3%,對于著陸過程短暫使用的反推力裝置而言可以忽略。因此反推力裝置的氣動設計需要增大排氣系統的排氣面積。

圖5 排氣系統面積增大及減小5%對風扇工作點的影響

圖6 改變排氣系統面積后燃油消耗率與凈推力的變化

為了彌補排氣系統壓力損失增大對壓氣機帶來的負面影響,針對排氣系統損失與面積變化的共同作用進行研究,確定在反推力狀態下排氣系統允許的最小壓力損失,使得反推力裝置展開前后的風扇工作點盡可能相近,從而使反推力裝置的使用對發動機穩定性的影響最小。二者共同作用下的風扇工作點如圖7所示。從圖中可見,當排氣系統壓力損失為0.05時,風扇工作點為最靠近正推力狀態。由此建立反推狀態發動機總體性能分析模型。其中,外涵排氣系統的設計要求為排氣面積增大5%,壓力損失在5%以內。

圖7 排氣系統損失與面積變化共同作用下的風扇工作點(反推力裝置展開)

3.2 渦輪性能

需要對渦輪與壓氣機進行匹配設計,以滿足其效率和性能的要求。若渦輪節流流量過小,其背壓可能引起壓氣機喘振;相反,渦輪節流流量過大可能造成壓氣機阻塞。任何一種情況在設計過程中都可能引起發動機效率和性能的損失。鑒于發動機的設計過程是其各部件之間的迭代協同設計,對于反推力裝置展開狀態,也需要評估對渦輪工作點的影響。

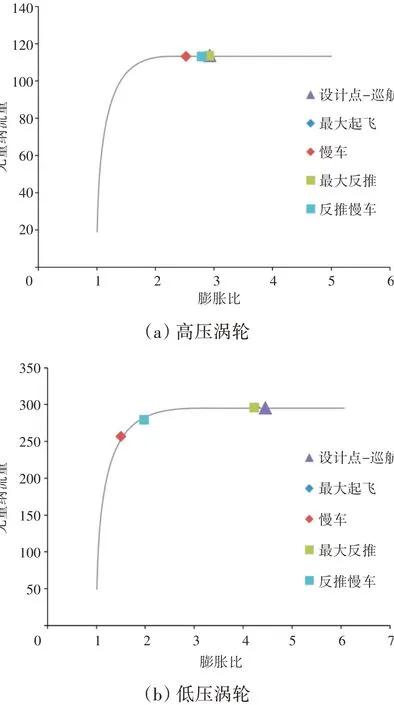

正、反推力狀態各典型發動機工況下渦輪的膨脹比見表2。從表中可見,高壓渦輪在所有狀態下均處于節流狀態。除了在慢車狀態下的膨脹比略有減小,在其他狀態下高壓渦輪膨脹比約為2.78~2.93,基本不受反推力裝置展開影響。這是由于渦輪導向葉片幾何結構不變,高壓渦輪工作點也基本不變。而低壓渦輪工作點在不同狀態下略有不同。除了慢車狀態,在其他狀態下低壓渦輪均處于節流狀態,且最大膨脹比由內涵噴管流通能力所決定。在正、反推力狀態下,渦輪工作點如圖8所示。從圖中可見,與正推力狀態相比,反推力裝置的使用對渦輪部件性能影響不大。

表2 渦輪膨脹比

圖8 在正、反推力狀態下的渦輪工作點

3.3 噴管性能

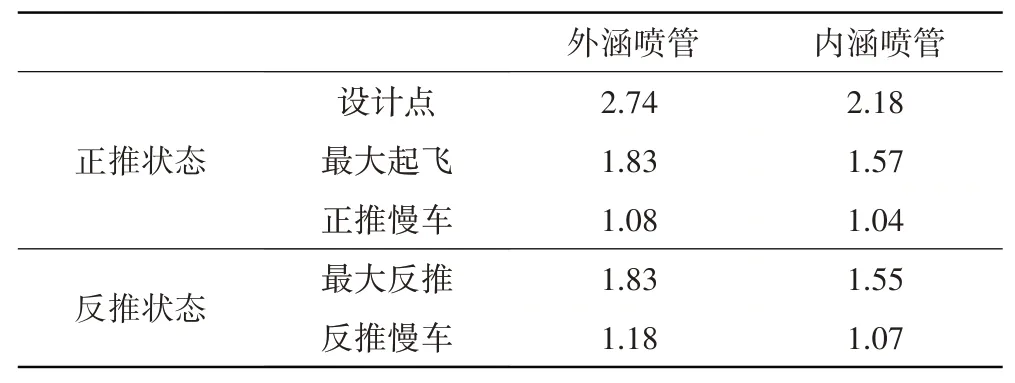

正、反推力下發動機各狀態內、外涵噴管落壓比見表3。渦扇發動機噴管面積由設計點的性能匹配結果確定。在高速巡航狀態下,在進氣沖壓作用下使壓氣機輸入功增大,導致噴管入口壓力高,噴管落壓比增大,從而大于地面低速滑跑狀態下的落壓比。一旦噴管在節流狀態下工作,其落壓比將不再與來流速度相關。這樣設計的好處在于,渦輪與噴管之間存在流量的匹配性,因此高、低壓渦輪的工作點均不會發生變化。在巡航狀態下內、外涵噴管皆處于節流狀態,渦輪的流量、膨脹比和工作參數可以近似保持不變。此外,在此狀態下噴管出口截面靜壓高于環境壓力,由此將產生1個額外的推力項。

表3 噴管壓比

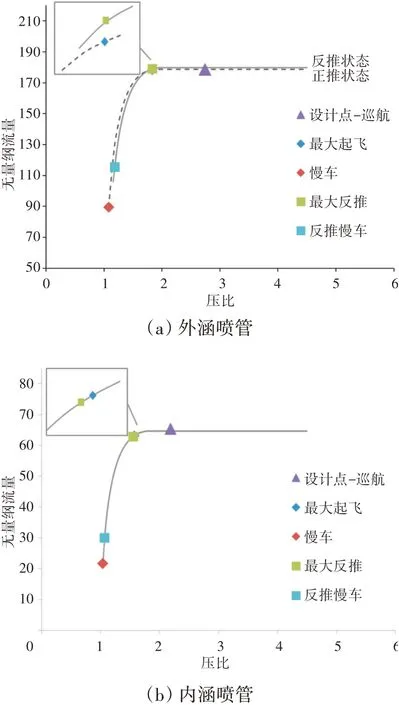

飛機在著陸過程中內、外涵噴管均處于非節流狀態,如圖9所示。與正推力狀態相比,反推力裝置的使用對排氣系統部件性能影響不大。為了展開反推力裝置,發動機需降為慢車狀態,此時噴管的落壓比大幅度減小。反推力裝置展開后,發動機狀態提高至最大反推狀態,推力增大,噴管落壓比也隨之增大。

圖9 在正、反推力狀態下噴管工作點

4 反推力裝置性能

反推力裝置設計要求提供足夠的反推力,確保機身機翼不受反向熱氣流沖擊,以及控制排氣氣流再吸入。此外,反推力裝置排氣氣流使飛機產生升力達到最小,由此實現最大化剎車效率。鑒于概念設計階段不涉及反推力裝置的排氣流場及飛機的一體化設計,下面將討論反推力裝置的推力性能。

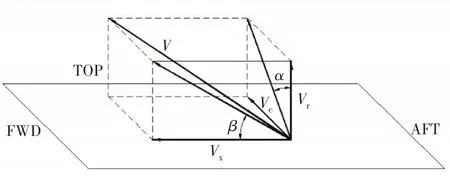

4.1 局部坐標系及使用狀態

為評估反推力和反推效率,建立排氣局部坐標系以描述特定區域(如葉柵塊)的速度矢量[15],如圖10所示。從圖中可見,假設排氣流量與排氣面積成正比,速度矢量分成軸向速度分量、徑向速度分量和周向速度分量。其中周向速度僅影響氣流周向噴射區域,并不直接產生反推力,因此在概念設計的過程中,可假設周向速度為零,以便估算反向推力。

圖10 反向排氣氣流局部坐標系

在理想狀態下,為提供飛機盡可能大的反向推力,軸向排氣氣流應全部與軸線平行,但這種情況在實際設計中并不可行。在通常情況下,外涵反推軸向排氣氣流角為40°~60°。借助CFD方法進行的反推力裝置氣動設計盡管達到更精確的排氣角度,但也增加了較低滑跑速度下排氣氣流再吸入的風險。而排氣角設計為45°可以平衡氣流再吸入和反推效率之間的矛盾,最大程度保證發動機氣動穩定性。因此該排氣角度在設計過程中被廣泛采用。

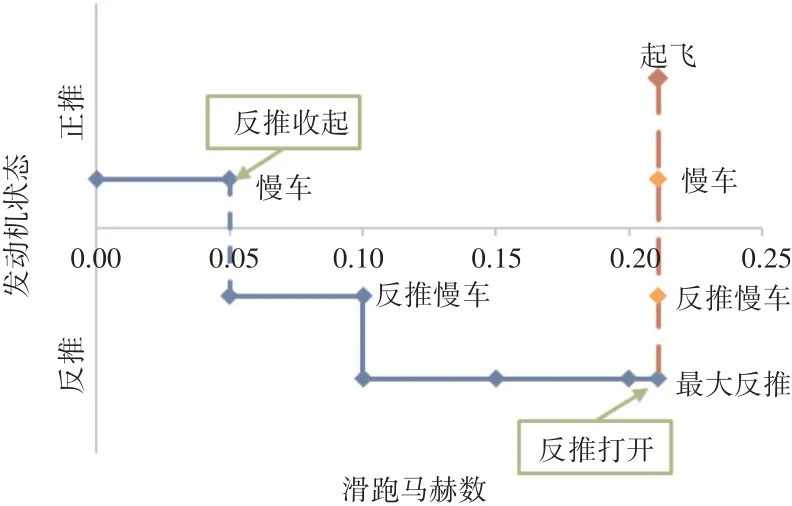

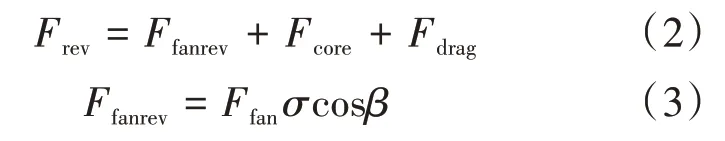

飛機常規著陸時反推力裝置的使用操作如圖11所示。由此選擇不同的發動機工作點進行反推力數值的計算與評估。

圖11 飛機常規著陸時反推力裝置的使用操作

4.2 反推力計算

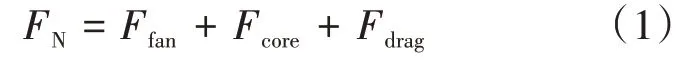

忽略短艙表面所受阻力,發動機在正、反推力狀態下的凈推力計算如下。

正推力狀態

反推力狀態

式中:FN為凈推力;Ffan、Fcore、Fdrag分別為外涵推力、內涵推力及進氣沖量造成的阻力;Frev與Ffanrev分別為發動機總反推力與外涵反推力;β為反推軸向排氣角;σ為損失系數,在反推狀態下,反映在受阻流門等結構件之間的間隙泄漏及摩擦影響造成一定的推力損失,通常假設為5%[11]。

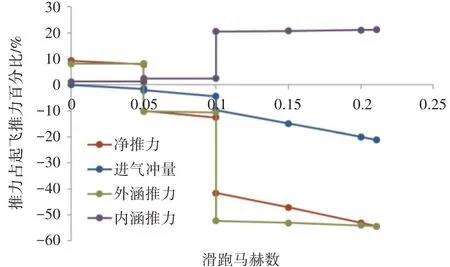

在常規飛機著陸過程中,發動機的推力組成如圖12所示。從圖中所見,推力均表示為各推力項占起飛推力的百分比。由于噴管壓比幾乎保持不變,馬赫數對外涵反推力的影響不大。發動機進氣沖量帶來的阻力效應是總反推力的重要組成部分,且滑跑速度越大,該項占比也越大。飛機在高滑跑速度下,反推力裝置提供反向推力可達最大起飛推力的50%以上。

圖12 在常規飛機著陸過程中發動機的推力組成

4.3 反推效率

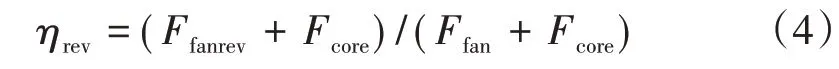

總反推效率定義為總反推力與相同壓比下總正推力的比值。盡管在反推力裝置展開前后噴管壓比略有不同,但在概念設計階段可假設壓比恒定不變,因此反推效率為

反推效率隨飛機滑跑的速度變化曲線如圖13所示。從圖中可見,隨著滑跑馬赫數的減小,反推效率不斷降低,考慮到較低滑跑速度再吸入氣流的風險增大,因此需要在此速度下關閉反推力裝置。

圖13 反推效率隨飛機滑跑速度變化曲線

5 推進系統質量估計

除了性能方面的影響,使用反推力裝置還會帶來其他方面的問題,比如增加了推進系統質量。由此需對包含反推力裝置在內的推進系統質量進行計算分析。

質量估計是發動機設計的重要環節,也是科技經濟環境風險分析的重要方面[16]。不考慮推進系統中掛架的質量,推進系統總質量可分為發動機干質量及短艙組件質量。其中,反推力裝置和噴管質量包含在短艙組件中。由于反推力裝置結構復雜,成附件較多,配裝反推力裝置將會增加推進系統額外的質量。研究表明,反推力裝置的質量可達發動機干質量的15%~20%[17]。質量的增加不僅改變了推重比,也會使飛機及推進系統的重心及慣性改變,從而影響飛機減速距離。

對于分開排氣系統所配備的反推力裝置,外涵反推工作在相對較低的溫度和壓力下,因此可以使用相對先進的輕質材料以降低反推力裝置的質量,復合材料就是廣泛應用的材料之一[18]。

5.1 發動機質量估計

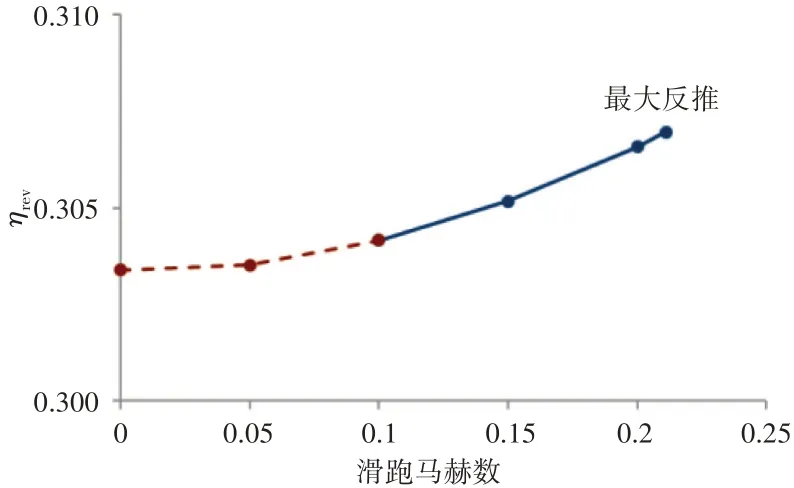

發動機質量估計方法主要分為基于整機和基于部件的2種方法。Periklis Lolis[16]對估計方法進行了詳細總結與研究;Guha等[19]針對Rolls Royce、Gener?al Electric、Pratt & Whitney、及CFM International的30種發動機進行研究,提出了基于風扇直徑的發動機質量的初步估算方法,從而得出發動機長度和質量的估算公式

式中:Lengine和Wengine分別為發動機長度與質量;Dfan為風扇直徑。

5.2 短艙質量

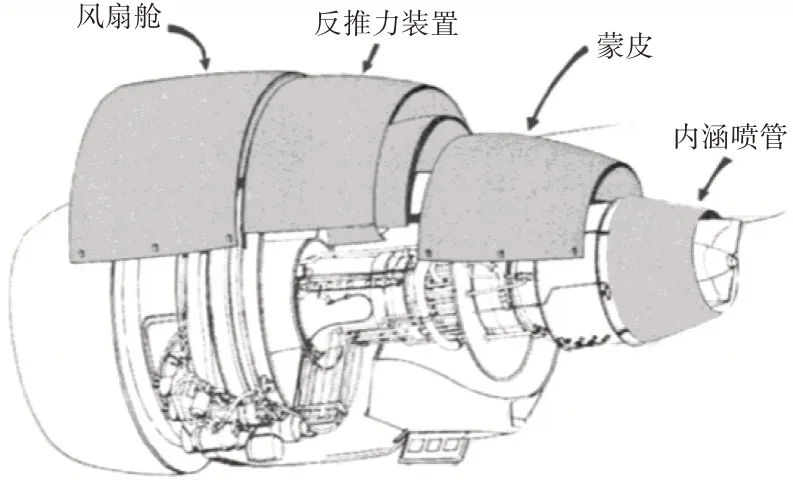

NASA研究報告中的質量計算方法是基于風扇直徑及渦輪直徑[20],與Guha對發動機質量估計方法相近。短艙組件結構如圖14所示。主要包括整流罩(風扇艙和蒙皮)、外涵反推裝置及內涵噴管3部分。

圖14 短艙組件[21]

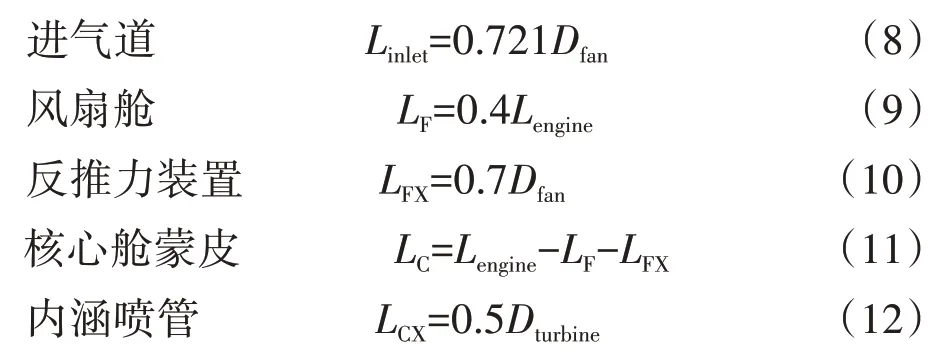

短艙組件質量為

式中:Wnacelle、Wcowl、Wfan-exhaust、Wcore-exhaust分別為短艙質量、風扇艙及蒙皮質量、外涵和內涵排氣系統質量。

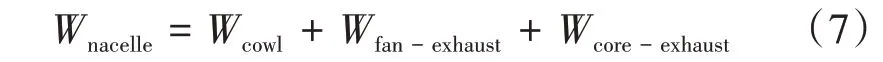

短艙質量估算所需的主要參數如圖15所示。

圖15 短艙質量估算主要參數[22]

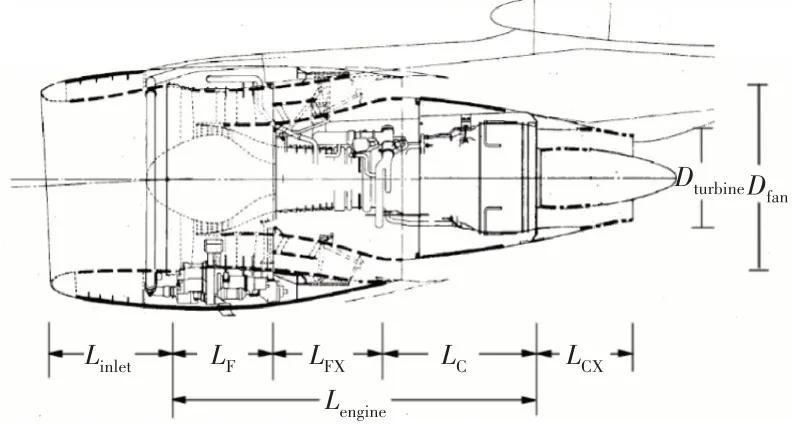

將整流罩及排氣系統簡化成圓柱,其表面積與等效面密度的乘積可以用于質量的初步估計。表面積可根據下述公式求得式中:Linlet、LF、LFX、LC、LCX分別為發動機進氣道、風扇艙、反推力裝置、核心艙蒙皮與內涵噴管軸向長度;Dfan與Dturbine分別為風扇直徑與渦輪出口直徑。

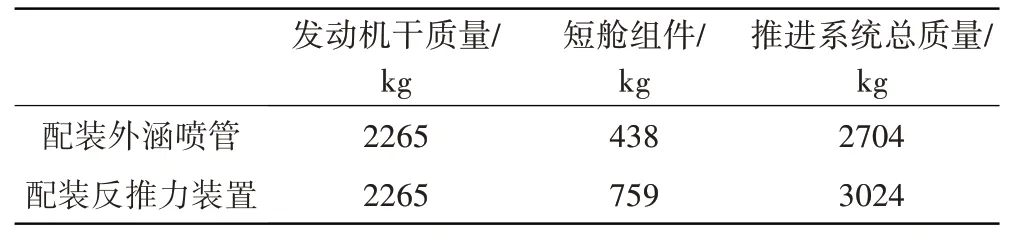

風扇艙的等效面密度為17.1~19.6 kg/m2,反推力裝置的則為73.2 kg/m2[20]。包含反推力裝置在內的推進系統總質量見表4,其中配裝反推力裝置后短艙質量增加73%,推進系統總質量增加約為12%。

表4 推進系統總質量

6 價格

對發動機價格的估算涉及到很多因素,Jenkin?son等對其進行簡化,建立了以巡航推力及SFC為變量,近似線性的價值預測模型。

式中:VF為價格因子;Fcr為巡航推力,kN;SFC為巡航耗油率,g/(kN·s);M為發動機價格,百萬美元。

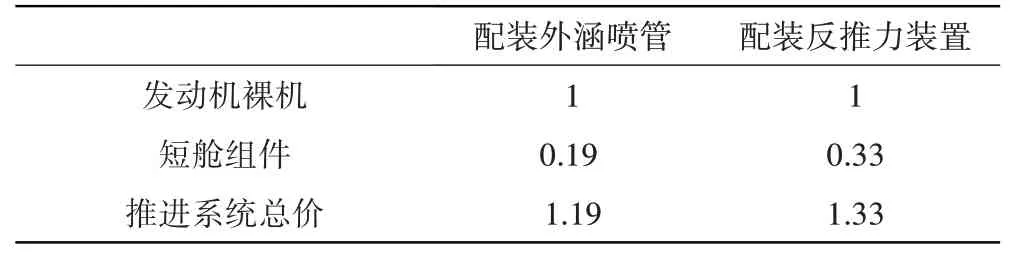

此外,發動機短艙的價格可以通過短艙與發動機質量比和發動機裸機價格進行簡單估算[19]。以發動機裸機價格為基準,配裝外涵噴管與反推力裝置后整個推進系統的估算價格見表5。配裝反推力裝置后,推進系統價格增加約13%。

表5 推進系統價格比

7 結論

(1)通過對反推力裝置在展開狀態下發動機各工作點的分析,確定發動機總體性能對反推力裝置(包括流通面積及流動損失)設計的要求。

(2)對飛機常規著陸過程中,在正、反推力狀態下的推力進行初步估算,在高速滑跑狀態下,由反推力裝置獲得反推力可達最大起飛推力的50%以上。

(3)對包含反推力裝置在內的推進系統質量及價格進行估算,配裝反推力裝置可使推進系統質量增加12%,成本增加13%。

本文的研究內容為航空發動機概念設計階段反推力裝置與發動機總體性能一體化設計以及初步的質量估算工作提供了方法和思路。