“崗位、證書(shū)、高專、應(yīng)本”相融通的化工原理新型混合式課程設(shè)計(jì)

蘇俏俏 郭懷兵 李德鯤

【摘 要】本文論述化工原理課程設(shè)計(jì)目標(biāo),基于新型混合學(xué)習(xí)教學(xué)提出“崗位、證書(shū)、高專、應(yīng)本”相融通的新教學(xué)理念,從建立課程學(xué)習(xí)資源庫(kù)、構(gòu)建課程體系、建設(shè)系統(tǒng)的實(shí)踐教學(xué)體系、加強(qiáng)高質(zhì)量的實(shí)訓(xùn)基地建設(shè)、編制混合式教學(xué)模式“新形態(tài)教材”、提升教師的教學(xué)和技能水平等方面進(jìn)行化工原理新型混合式課程設(shè)計(jì),為化工類高職與應(yīng)用本科的化工原理課程設(shè)計(jì)提供新思路。

【關(guān)鍵詞】化工原理 “崗位、證書(shū)、高專、應(yīng)本” 新型混合式課程設(shè)計(jì)

【中圖分類號(hào)】G 【文獻(xiàn)標(biāo)識(shí)碼】A

【文章編號(hào)】0450-9889(2018)04C-0081-03

化工原理課程是化工類專業(yè)極其重要的專業(yè)基礎(chǔ)技術(shù)課程,它為過(guò)程工業(yè)(包括化工、輕工、醫(yī)藥、食品、環(huán)境、材料、冶金等工業(yè)部門)提供科學(xué)基礎(chǔ),對(duì)化工及相近學(xué)科的發(fā)展起支撐作用。化工原理單元操作技能是高職與應(yīng)用本科化工技術(shù)專業(yè)學(xué)生的核心專業(yè)技能。在教育信息化“十三五”規(guī)劃總體部署、國(guó)家創(chuàng)新驅(qū)動(dòng)戰(zhàn)略、中國(guó)制造2025、“互聯(lián)網(wǎng)+”、“大眾創(chuàng)業(yè)萬(wàn)眾創(chuàng)新”、“一帶一路”等新形勢(shì)、新挑戰(zhàn)下,如何使化工原理教學(xué)更為有效,使學(xué)生通過(guò)這門課程所學(xué)的專業(yè)知識(shí)與實(shí)際工作結(jié)合起來(lái),并在實(shí)踐環(huán)節(jié)進(jìn)一步開(kāi)發(fā)與培養(yǎng)學(xué)生的創(chuàng)新力,為學(xué)生的職業(yè)發(fā)展和就業(yè)競(jìng)爭(zhēng)力的提升打好基礎(chǔ),這是擺在化工職業(yè)教育教學(xué)改革和創(chuàng)新面前的重大挑戰(zhàn)。

隨著網(wǎng)絡(luò)信息技術(shù)的快速發(fā)展,依托教育網(wǎng)絡(luò)平臺(tái)、MOOCs、微課、翻轉(zhuǎn)課堂、云端大學(xué)等相互融合,逐漸順應(yīng)新形勢(shì)下混合學(xué)習(xí)的發(fā)展趨勢(shì),形成了新型混合學(xué)習(xí)模式。目前,混合學(xué)習(xí)的浪潮正以前所未有的方式引發(fā)我國(guó)教育系統(tǒng)的變革。因此,如何科學(xué)理性、可持續(xù)地進(jìn)行信息化技術(shù)促進(jìn)職業(yè)教育變革的前瞻混合式教學(xué)改革研究、積極應(yīng)對(duì)“互聯(lián)網(wǎng)+”教育帶來(lái)的機(jī)遇與挑戰(zhàn),是職業(yè)教育機(jī)構(gòu)和國(guó)家教育部高度關(guān)注的重大研究課題。

一、化工原理課程設(shè)計(jì)目標(biāo)

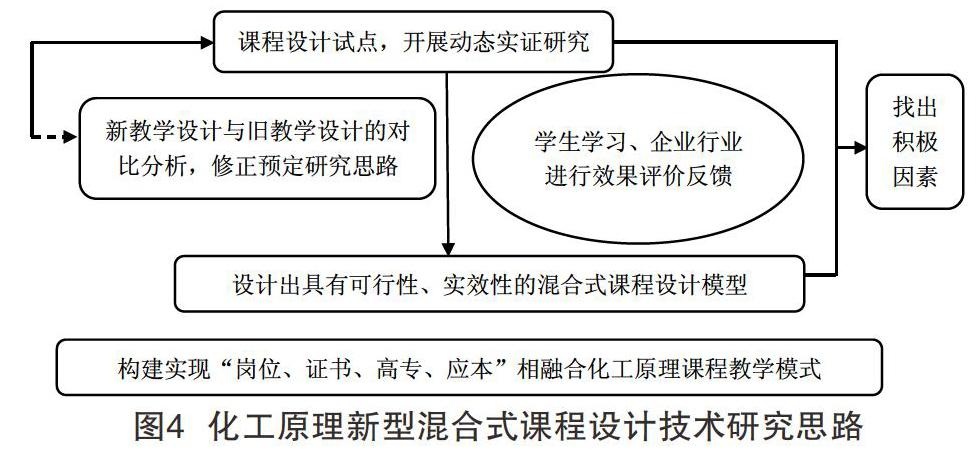

通過(guò)新型混合式課程設(shè)計(jì),構(gòu)建“崗位、證書(shū)、高專、應(yīng)本”相融合的化工原理課程體系,做到專業(yè)技能與職業(yè)崗位、課程教材與職業(yè)標(biāo)準(zhǔn)、教學(xué)過(guò)程與生產(chǎn)過(guò)程、高職高專課程與應(yīng)用本科課程的深度“四對(duì)接”;探索“一體兩翼”人才培養(yǎng)模式。“一體”即“職業(yè)模塊化、能力型”課程體系;“兩翼”即既符合高職在校生教育,又可以滿足應(yīng)用本科教育的要求。

二、化工原理新型混合式課程設(shè)計(jì)

(一)混合式教學(xué)網(wǎng)絡(luò)平臺(tái)學(xué)習(xí)資源結(jié)構(gòu)和內(nèi)容解析,建立課程學(xué)習(xí)資源庫(kù)。實(shí)現(xiàn)混合式學(xué)習(xí)資源的整合,首先需要對(duì)現(xiàn)有的學(xué)習(xí)資源從結(jié)構(gòu)和內(nèi)容方面進(jìn)行解析與歸類。在結(jié)構(gòu)方面,需要分析混合式教學(xué)網(wǎng)絡(luò)平臺(tái)的學(xué)習(xí)模塊結(jié)構(gòu),明確各個(gè)學(xué)習(xí)模塊下學(xué)習(xí)資源內(nèi)部的組織結(jié)構(gòu)。在內(nèi)容方面,應(yīng)根據(jù)學(xué)習(xí)資源內(nèi)容的不同,將現(xiàn)有的學(xué)習(xí)資源分為基礎(chǔ)型知識(shí)和應(yīng)用型知識(shí),根據(jù)高職和應(yīng)用本科學(xué)習(xí)者學(xué)習(xí)的特點(diǎn),重點(diǎn)將實(shí)踐性強(qiáng)的應(yīng)用型知識(shí)進(jìn)行重新設(shè)計(jì)并整合轉(zhuǎn)換至網(wǎng)絡(luò)平臺(tái)。在混合學(xué)習(xí)模式下,建立課程學(xué)習(xí)資源庫(kù),實(shí)現(xiàn)學(xué)習(xí)資源的共建共享,是網(wǎng)絡(luò)平臺(tái)實(shí)現(xiàn)資源對(duì)接的基礎(chǔ)。在現(xiàn)有學(xué)習(xí)資源的基礎(chǔ)上,組織課題組教師進(jìn)行同課異構(gòu)的討論,充分分析學(xué)習(xí)目標(biāo)、學(xué)習(xí)內(nèi)容和學(xué)習(xí)環(huán)境,并以做好教學(xué)設(shè)計(jì)與規(guī)劃、培訓(xùn)教師技能新要求,選擇實(shí)施模式進(jìn)行五個(gè)層級(jí)的管理和導(dǎo)航。由此建立結(jié)構(gòu)清晰的課程學(xué)習(xí)資源庫(kù),方便與網(wǎng)絡(luò)平臺(tái)的學(xué)習(xí)資源進(jìn)行整合轉(zhuǎn)化。按照混合式教改學(xué)習(xí)理論的要求,需要對(duì)網(wǎng)絡(luò)平臺(tái)上的學(xué)習(xí)資源進(jìn)行具體化、微型化、混合化處理。

(二)構(gòu)建“崗位、證書(shū)、高專、應(yīng)本”相融合的化工原理課程體系。緊密聯(lián)系崗位能力、技能認(rèn)證、專科學(xué)習(xí)、應(yīng)用本科升級(jí),做到專業(yè)技能與職業(yè)崗位、課程教材與職業(yè)標(biāo)準(zhǔn)、教學(xué)過(guò)程與生產(chǎn)過(guò)程、高職高專課程與應(yīng)用本科課程的深度“四對(duì)接”;探索“一體兩翼”人才培養(yǎng)模式。“一體”即“職業(yè)模塊化、能力型”課程體系;“兩翼”即既符合高職在校生教育,又可以滿足應(yīng)用本科教育的要求。將實(shí)現(xiàn)職業(yè)教育專科階段與本科階段在人才培養(yǎng)目標(biāo)、培養(yǎng)內(nèi)容以及培養(yǎng)手段等多個(gè)方面實(shí)現(xiàn)順暢溝通與緊密銜接。通過(guò)推動(dòng)專、本院校教師合作組建協(xié)同培養(yǎng)共同體,構(gòu)建校企協(xié)同創(chuàng)新項(xiàng)目化實(shí)訓(xùn)體系,同時(shí)利用信息化手段,建設(shè)現(xiàn)代化專本銜接課程與教學(xué)資源,確保專、本課程銜接工作得到落實(shí)。

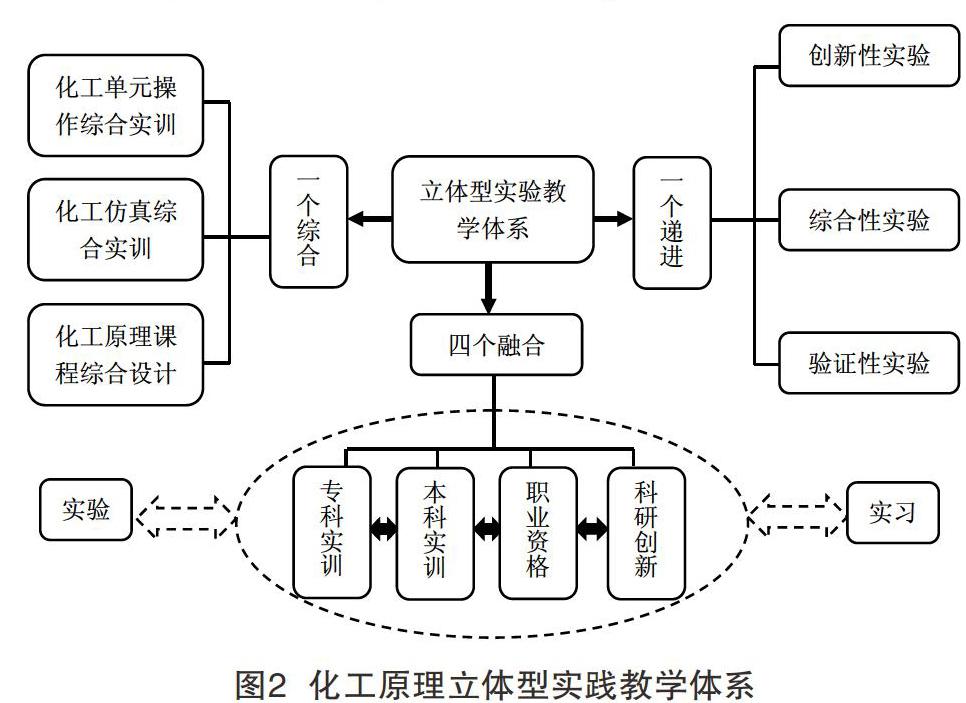

(三)建設(shè)系統(tǒng)的實(shí)踐教學(xué)體系。根據(jù)化工原理實(shí)際教學(xué)要求,進(jìn)行實(shí)驗(yàn)需求分析并設(shè)計(jì)整體化工原理實(shí)踐實(shí)訓(xùn)方案,方案包括建設(shè)背景、建設(shè)目標(biāo)、平臺(tái)系統(tǒng)實(shí)訓(xùn)內(nèi)容和實(shí)驗(yàn)內(nèi)容等。以崗位能力為核心,構(gòu)建化工原理“一一四”立體型實(shí)踐教學(xué)體系(如圖2所示)。結(jié)合到企業(yè)見(jiàn)習(xí)的實(shí)際情況,編寫實(shí)訓(xùn)教材。

(四)加強(qiáng)高質(zhì)量的實(shí)訓(xùn)基地建設(shè)。根據(jù)學(xué)校人才培養(yǎng)目標(biāo),結(jié)合行業(yè)典型企業(yè)真實(shí)產(chǎn)線和工作任務(wù),采用先進(jìn)仿真等技術(shù),打造“虛實(shí)結(jié)合”操作實(shí)踐為核心的全方位綜合訓(xùn)練、分模塊技能訓(xùn)練的化工實(shí)訓(xùn)生產(chǎn)線以建設(shè)實(shí)訓(xùn)基地。再配套以企業(yè)真實(shí)案例開(kāi)發(fā)的教學(xué)資源,實(shí)現(xiàn)教學(xué)與實(shí)訓(xùn)無(wú)縫對(duì)接和教學(xué)輔助,訓(xùn)練學(xué)生典型操作技能,促進(jìn)產(chǎn)教融合、專業(yè)建設(shè)和人才的培養(yǎng)。

(五)編制混合式教學(xué)模式“新形態(tài)教材”。“新形態(tài)教材”已經(jīng)不是傳統(tǒng)意義的一本書(shū),或更確切地說(shuō),不能僅僅是一本書(shū),它是包括網(wǎng)絡(luò)教材在內(nèi)的全新的系列教材。這種系列教材不大可能由一個(gè)作者組織幾個(gè)人分章寫作就能完成,它需要由已往教材編寫的個(gè)體戶模式轉(zhuǎn)變上升為現(xiàn)代優(yōu)質(zhì)教學(xué)資源的群體研發(fā)(有領(lǐng)頭人主導(dǎo))模式。這就是我們所說(shuō)的與現(xiàn)代教育發(fā)展相契合的“新形態(tài)”的教材。

(六)提升教師的教學(xué)和技能水平。在混合式教學(xué)中,專業(yè)教師到企業(yè)見(jiàn)習(xí),及時(shí)了解化工發(fā)展趨勢(shì),并結(jié)合行業(yè)動(dòng)態(tài),將新的知識(shí)和技術(shù)及時(shí)傳授給學(xué)生。與此同時(shí),教師要通過(guò)不同學(xué)習(xí)方式的融合,通過(guò)多種媒體資源的優(yōu)化設(shè)計(jì)和各種教學(xué)策略的使用創(chuàng)設(shè)豐富的情境,激發(fā)學(xué)生積極的情感體驗(yàn),促進(jìn)學(xué)生的知識(shí)建構(gòu),引起學(xué)生的高級(jí)思維和認(rèn)知,形成對(duì)知識(shí)的理解和遷移,從而能夠解決實(shí)際問(wèn)題實(shí)現(xiàn)深度學(xué)習(xí)。教師要在學(xué)習(xí)者不同的學(xué)習(xí)階段提供不同交互策略。混合教學(xué)的在線教學(xué)主要依托網(wǎng)絡(luò)課程平臺(tái)和學(xué)習(xí)資源,教師在使用網(wǎng)絡(luò)課程平臺(tái)之前要對(duì)其功能有系統(tǒng)性的規(guī)劃,發(fā)揮平臺(tái)的個(gè)性化定制功能,使網(wǎng)絡(luò)課程滿足不同的需求。

三、課程設(shè)計(jì)初步成效

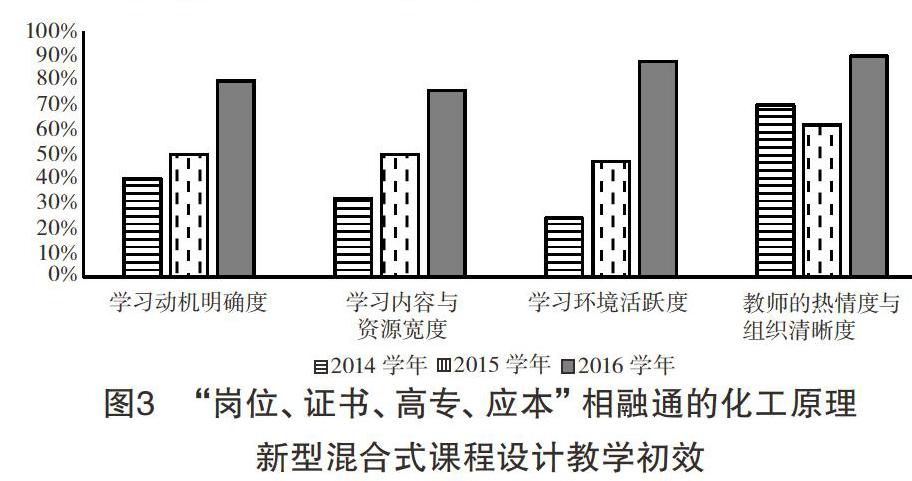

為了檢驗(yàn)教學(xué)效果,本教研分別對(duì)2014—2016年度學(xué)習(xí)化工原理課程的學(xué)生進(jìn)行問(wèn)卷調(diào)查與訪談。總共發(fā)放問(wèn)卷158份,收回有效問(wèn)卷138份。調(diào)查結(jié)果如圖3所示,與2014、2015學(xué)年相比,2016學(xué)年度通過(guò)對(duì)化工原理課程的探索和實(shí)踐,采用“崗位、證書(shū)、高專、應(yīng)本”相融通的化工原理新型混合式課程模式,學(xué)生根據(jù)自身基礎(chǔ)學(xué)習(xí)課程內(nèi)容針對(duì)性更強(qiáng),知識(shí)點(diǎn)拓寬度增加,師生互動(dòng)活躍度顯著提高,教師在教學(xué)過(guò)程中對(duì)課程內(nèi)容的組織清晰度和教學(xué)熱情水平相較于以前有所提高。

新型混合式課程設(shè)計(jì)教學(xué)初效

四、結(jié)論與展望

在信息化教育如此迅速發(fā)展的時(shí)代,我們還得不斷地努力學(xué)習(xí),根據(jù)學(xué)生的反饋和教學(xué)效果對(duì)化工原理新型混合式課程設(shè)計(jì)進(jìn)行不斷更新和改進(jìn),積極適應(yīng)新常態(tài),發(fā)展新機(jī)遇,孕育新動(dòng)力。

【參考文獻(xiàn)】

[1]韓錫斌,王玉萍,張鐵道,等.遠(yuǎn)程、混合與在線學(xué)習(xí)驅(qū)動(dòng)下的大學(xué)教育變革——國(guó)際在線教育研究報(bào)告《迎接數(shù)字大學(xué)》深度解讀[J].現(xiàn)代遠(yuǎn)程教育研究,2015(5)

[2]汪濤,張秋東,李惠青,等.新型混合學(xué)習(xí)模式下微信公眾平臺(tái)學(xué)習(xí)資源設(shè)計(jì)[J].現(xiàn)代遠(yuǎn)程教育研究,2016(5)

[3]鐘靜.探討“同課異構(gòu)”在高等院校中的應(yīng)用[J].計(jì)算機(jī)時(shí)代,2012(8)

[4]盧紅學(xué).高職課程體系改革的目標(biāo)與思路[J].職教論壇,2005(15)

[5]蔣雍君,鄧舉青.現(xiàn)代職業(yè)教育體系視域下專本課程銜接實(shí)踐探索——以無(wú)錫工藝職業(yè)技術(shù)學(xué)院陶藝專業(yè)“3+2”培養(yǎng)項(xiàng)目為例[J].職業(yè)技術(shù)教育,2015(29)

[6]肖春悅.實(shí)現(xiàn)人才與企業(yè)需求無(wú)縫對(duì)接的實(shí)證分析——以沈陽(yáng)職業(yè)技術(shù)學(xué)院為例[J].中國(guó)市場(chǎng),2015(4)

[7]徐來(lái)永.“互聯(lián)網(wǎng)+”背景下的大學(xué)英語(yǔ)混合式教學(xué)模式與策略探析[J].蘭州教育學(xué)院學(xué)報(bào),2017(2)

[8]楊文婷,何伏剛.混合式教學(xué)中教師技能的新要求[J].中國(guó)遠(yuǎn)程教育,2008(6)

【作者簡(jiǎn)介】蘇俏俏(1987— ),女,廣西南寧人,碩士,桂林理工大學(xué)南寧分校講師;研究方向:化學(xué)工程與工藝;郭懷兵(1987— ),男,湖北十堰人,碩士,桂林理工大學(xué)南寧分校講師;研究方向:化學(xué)工藝。

(責(zé)編 黎 原)