區段煤柱氣相切頂卸壓圍巖應力轉移機理研究

李卓楠,權春陽,趙 波,劉 釗

(1.晉能控股煤業集團宏泰礦山工程建設大同有限公司,山西 大同 037003;2.晉能控股山西科學技術研究院有限公司(大同)技術中心,山西 大同 037003;3.河南省煤炭科學研究院有限公司,河南 鄭州 450001; 4.黃河交通學院,河南 武陟 454950)

大同礦區目前開采煤層正在由侏羅系煤層向石炭系煤層延深[1-2];礦區堅硬頂板分層厚度大,且石炭系煤層厚度大,臨空巷道一方面由于相鄰工作面采空區的堅硬頂板懸而不斷[3-8],使煤柱和臨空巷道承受的上覆巖層的載荷和側向支承壓力增大,另一方面由于堅硬頂板強度高、厚度大、完整性好等特點[9-15],可儲存大量彈性能,當儲存的彈性能達到極限強度突然釋放時,會出現強礦壓顯現,嚴重威脅安全生產[16-20]。

國內外學者對此問題進行了大量的研究,何滿潮等[21]在介紹爆破切頂卸壓技術原理的基礎上,對于傾斜煤層的頂板切縫深度、切縫角度參數進行了研究;給出了傾斜煤層和緩傾斜煤層關鍵參數設計的相應計算方法,提出了沿空留巷二次切頂方法;針對深部礦井切頂留巷關鍵參數,在理論分析及數值模擬計算的基礎上,表明最優爆破參數需經過現場試驗確定。王炯等[22]針對在放頂煤沿空留巷技術中,考慮頂板切縫對頂板的力學性能影響,認為在工作面回采前巖層的剪切角對切頂角度設計具有重要意義。Yang,X等[23]認為基本頂的旋轉角度是導致頂板變形的主要因素,提高巷道支護強度并不能減少頂板下沉量,通過增加頂板切頂高度和切頂角度可以有效地控制頂板下沉和斷裂方向。Han Z等[24]根據頂板切頂卸壓條件下巖層的受力特點,以礦山壓力理論分析方法為基礎確定切頂高度、切頂角度、炮孔間距關鍵參數,表明切頂可顯著降低巷道應力、變形,提高巷道支護效果,提高生產效率。

本文以氣相切頂卸壓的方法來實現圍巖的應力轉移,采用數值模擬分析了氣相切頂卸壓的切頂高度、切頂角度等關鍵參數對卸壓效果的影響,優化了氣相切頂卸壓參數,選擇了卸壓效果最佳的方案在現場進行了工業性試驗并取得了良好的卸壓效果。

1 切頂卸壓圍巖應力轉移機理分析

1.1 建立力學模型

建立臨空巷道堅硬懸頂切頂后的三維模型(圖1),在模型中建立三維直角坐標系,坐標原點靠近煤柱邊緣,且位于煤層中間位置,煤柱的寬度方向為x軸,煤柱的長度方向為y軸,豎直方向為z軸。堅硬懸頂受自重和上覆巖層載荷的作用,構成懸臂梁結構模型。堅硬懸頂形成側向支承壓力作用在煤柱上方,依次形成破裂取、塑性區和彈性區。沿煤柱的寬度方向將三維臨空巷道堅硬懸頂切頂后的模型簡化為平面力學模型(圖2),堅硬頂板的自重和上覆巖層傳遞的載荷以均布載荷的形式作用在煤柱上,煤層和頂底板巖石的交界面(簡稱煤層界面)上有剪應力τxy作用,靠近采空區側的煤柱邊緣處在水平方向受到錨桿對煤幫的支護力,豎直方向受到懸頂的作用力。頂板致裂前煤柱處于應力平衡狀態。模型中,H為堅硬懸頂的埋深;D為采空區兩側懸頂之間的水平跨距;a為煤柱的寬度;l、h分別為基本頂的懸臂長度和厚度;E為基本頂的彈性模量;γ為容重;h0、γ0分別為直接頂的厚度和容重;c0、φ0分別為煤層界面的黏聚力和內摩擦角;m為煤柱的高度。

圖1 堅硬懸頂切頂后三維力學模型Fig.1 Three-dimensional mechanical model after hard top cutting

圖2 堅硬懸頂切頂后平面力學模型Fig.2 Plane mechanics model after hard top cutting

1.2 理論分析

(1)基本假設。①煤層假設為均勻、連續、各向同性的理想彈—塑性材料;②煤柱屈服之前的位移和變形是微小的;③忽略懸頂的撓度。

(2)煤柱的極限強度。基于統一強度理論的煤柱極限強度理論σzl為:

σzl=MγH+Y

(1)

式中,b為統一強度理論參數,反映中間主應力σ2對材料屈服或破壞的影響程度,0≤b≤1。

(3)切頂前臨空巷道應力特征。煤層界面應滿足應力平衡微分方程:

(2)

煤層界面的剪應力滿足:

τzx=-σztanφ0-c0

(3)

存在堅硬懸頂時,煤柱受到的總載荷Q來源于3部分(采空區上方基本頂傳遞的壓力P、懸頂上方巖層的重力G以及直接頂的重力)。對于采空區上側,若第1層控制的巖層達到第n層,第1層與第n層同步變形。基本頂上覆巖層對堅硬基本頂巖梁的載荷為(qn)l:

(4)

煤柱總載荷:

Q=P+G+γ0h0x

(5)

式中,h1、h2、…、hn分別為緊挨基本頂的上覆巖層厚度;E1、E2、…、En分別為緊挨基本頂的上覆巖層的彈性模量;γ1、γ2、…、γn分別為緊挨基本頂的上覆巖層的容重。

應力邊界條件為x=0時,σx=px,則:

(6)

式中,λ為煤層側壓系數,λ=v(1-v);px為錨桿對煤幫的支護力。

若x=xp時,σx=λσzl,σz=σzl。

基于對巷道煤柱屈服寬度的求解,得到基于統一強度理論的堅硬懸頂下煤柱屈服寬度xp為:

(7)

切頂前破裂區與塑性區的分界點位置xs:

(8)

切頂前煤柱極限平衡點的應力σy:

σy=

(9)

切頂卸壓后,隨著斷裂懸頂的分離以及上覆巖層的垮落,煤柱的載荷減小,煤柱的寬度也在減小。因此,堅硬懸頂致裂后的煤柱極限平衡點的應力和位置分別為:

(10)

(11)

(12)

切頂卸壓前,堅硬懸頂自身的重量以及相鄰采空區上方的關鍵層傳遞下來的載荷均作用在煤柱上方,引起采空區側煤柱上方支承壓力大幅升高,造成煤柱破裂區、塑性區范圍增大,支承壓力峰值也增大,峰后彈性區在很大范圍內處于高應力水平,因此,臨空巷道處于高應力狀態下會發生強礦壓顯現。

切頂卸壓后,隨著堅硬懸頂及上覆巖層垮落,煤柱承載的上覆載荷有效降低,支承壓力水平整體下降,應力轉移有如下表現:①切頂后,支承壓力向采空區方向轉移,距離煤柱邊界更近;②支承壓力峰值大幅度下降;③破裂區、塑性區范圍減小;④峰后煤柱應力環境得到改善,臨空巷道上方應力水平整體降低,礦壓現象得到很大程度的緩和。

切頂前后煤柱和巷道應力變化如圖3所示。

圖3 切頂前后煤柱和臨空巷道應力變化Fig.3 Stress change of coal pillar and free roadway before and after roof cutting

切頂后,堅硬懸頂斷裂下沉雖然會破壞一定寬度的煤柱,但其破壞范圍主要集中在煤柱的破裂區,這部分區域破壞前自身的承載能力較低,壓力卸除后,對煤柱的整體承載性能和壓力分布影響不大。

2 馬脊梁煤礦8105頂板物理力學試驗

根據馬脊梁煤礦8105工作面煤層地質生產條件,在5105巷中部頂板完整性好的區域進行頂板巖樣采集,施工2個鉆孔進行取芯,鉆孔間距300 m。

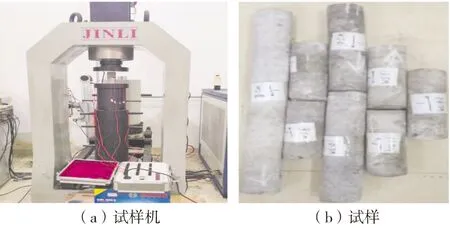

試件的單軸壓縮、抗拉、抗剪實驗,在電液伺服巖石試驗系統(圖4)上進行。該巖石試驗系統,可以實現巖石單軸、三軸、巖石直剪、巖石三軸蠕變、巖石剪切蠕變等多種試驗。試驗儀器控制系統采用全數字伺服控制器,有效的保證了試驗結果的可靠性。在進行巖石力學性質試驗前,必須將取自現場的大塊煤巖試塊加工成標準巖石試件。標準試件的加工要求為:試件端面平整到 0.02 mm,對于試件軸的垂直度,不應超過 0.001 弧度或每 50 mm 不超過 0.05 mm。此次單軸壓縮試驗加工圓柱體直徑為50 mm,高度為100 mm;抗拉試驗試件直徑50 mm,厚度25 mm;抗剪試驗直徑50 mm,高度50 mm。

圖4 電液伺服巖石試驗Fig.4 Electrohydraulic servo rock test

綜合8105工作面綜合柱狀圖及原有力學試驗數據考慮,所取巖芯為巷道上方8.5~16.5 m位置,即直接頂上方的含礫粗砂巖、粉砂巖,所取巖芯如圖4所示。對所取巖芯進行單軸壓縮、抗拉、抗剪試驗,分別計算出巖石的單軸抗壓強度、抗拉強度、內聚力、泊松比等參數,試驗過程如圖5所示,試驗結果見表1。

圖5 力學試驗Fig.5 Mechanical test

表1 巖石力學試驗數據Tab.1 Rock mechanics test data

3 氣相切頂圍巖卸壓數值模擬分析

工作面開挖后圍巖往往呈現出非線性大變形的特點,而且在地應力及強烈采動影響的作用下,巷道圍巖處于塑性變形狀態,同時考慮巷道圍巖的流變效應,圍巖變形隨時間而增長和發展,支護結構與巷道圍巖之間發生相互作用并形成一個有機整體共同承載圍巖載荷。

在考慮實際工程條件及簡化計算的基礎上,針對馬脊梁煤礦8105工作面生產地質條件,應用FLAC3D數值模擬軟件建立計算模型,本構模型選用Mohr-Coulomb模型。模型尺寸為:長×寬×高=120 m×40 m×60 m。模擬巷道開挖尺寸為5 m×4 m,巷道斷面為矩形,工作面開挖保證在一個周期來壓長度取值40 m;巷道埋深約為400 m;頂板由下往上依次為細砂巖、粗粒砂巖、粉砂巖,底板為高嶺巖。計算模型如圖6所示。

圖6 數值計算模型Fig.6 Numerical calculation model

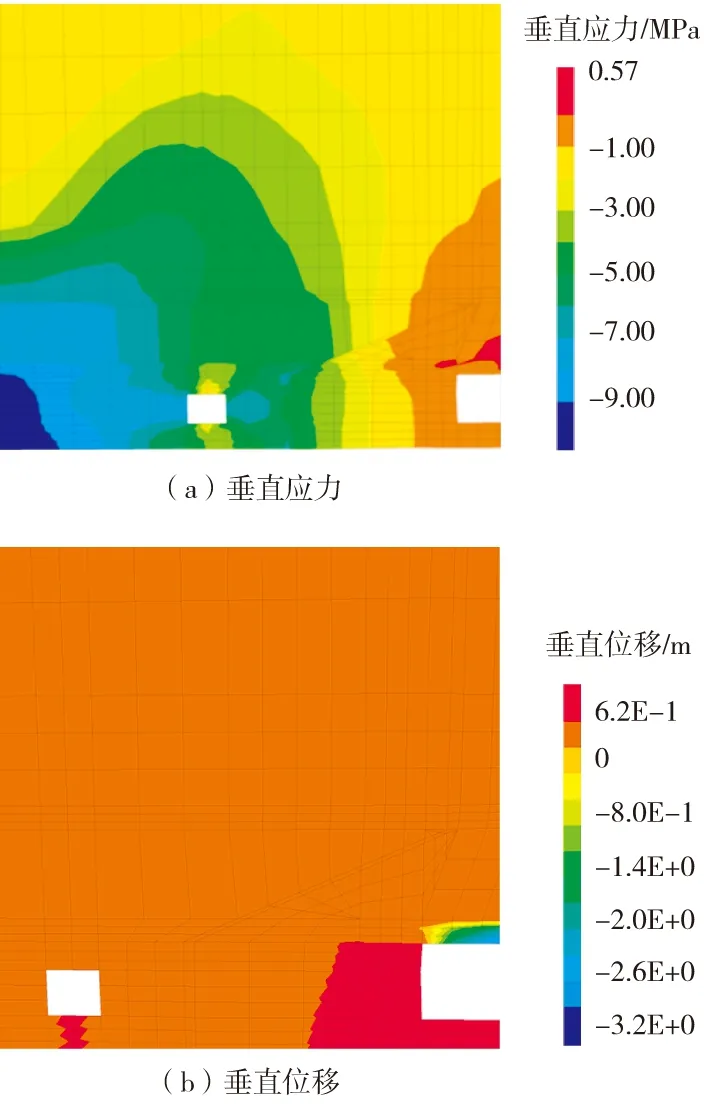

模型左右邊界限制x方向位移,前后邊界限制y方向位移,并施加隨深度變化的水平壓應力;下部邊界限制z方向的位移;上部邊界施加均布自重應力。分別對頂板未切頂和切頂后的模型進行數值計算,得出計果結果如圖7、圖8所示。

圖7 未切頂時垂直應力和垂直位移分布Fig.7 Distribution of vertical stress and displacement without top cutting

由圖7可知,無頂板切縫時,采場留設煤柱內部應力較大,且巷道側向內部產生明顯的應力集中區,垂直應力最大值9.71 MPa,應力集中區距離巷幫約18.5 m。切頂后垂直應力和垂直位移分布如圖8所示,在留設煤柱內部應力的影響下,巷道底板出現輕微底鼓現象約為62 mm,且煤柱內部有位移現象出現,表明煤柱在應力作用下出現彈塑性變形。

圖8 切頂后垂直應力和垂直位移分布Fig.8 Distribution of vertical stress and vertical displacement after cutting

根據圖8中垂直應力分布圖,進行頂板氣相切縫以后,煤柱內部的應力明顯降低,出現應力降低區域,且巷道側向內部應力集中區域的垂直應力最大值降低,約為6.15 MPa,較無頂板切縫時降低了37%,且應力集中區域面積明顯減小;巷道基本處在應力卸壓區內,說明對采場覆巖進行斷頂對巷道維護及圍巖穩定性起到積極作用。

根據圖8中應力及垂直位移分布圖,可知對采場覆巖進行的氣相切頂可有效切斷巷道及采空區頂板之間的應力傳遞,使得巷道頂板變形量得到有效控制,較之不進行覆巖切縫時,應力環境得到有效改善。

通過對比圖7、圖8可以得出如下結論:氣相切頂技術能夠有效切斷巷道及采空區頂板之間應力傳播途徑,減弱實體煤幫內部應力集中現象,不僅降低了應力峰值和巷道頂板垂直應力,而且使得應力集中區遠離巷幫,轉移到實體煤幫深部位置,從而形成卸壓區,有利于巷道頂板穩定。同時,巷道與采空區頂板的連續性被切縫切斷,降低了采空區頂板垮落下沉對巷道變形的影響,巷道頂板圍巖能夠得到有效控制。

3.1 氣相切頂高度數值模擬分析

切頂高度是指通過氣相切割技術對煤層頂板實施斷裂切縫后,切割巖層的豎向最大垂直距離,依據現有理論分析可知,切頂高度對煤柱側巷道應力圍巖環境改善具有較顯著的影響。為了研究切頂高度對圍巖應力的影響,根據馬脊梁礦8105工作面地質條件建立數值模擬模型,分別模擬切頂高度為5.5、7.5、9.5、11.5 m時圍巖的應力、位移分布特征,得出計算結果如圖9所示。

圖9 不同高度切縫垂直應力和垂直位移分布Fig.9 Distribution of vertical stress and vertical displacement at different heights

根據圖9可以看出,工作面開挖后,5.5 m巷道側向煤體內部應力集中區距離巷幫約14.7 m,垂直應力最大值9.33 MPa,較無切縫時略有降低;切縫附近一定范圍內存在較為明顯的卸壓區;切縫有效的切斷了巷道及采空區頂板之間的應力傳遞,稍微降低了巷道頂板變形量,巷道圍巖垂直位移最大值為322 mm。工作面開挖后,7.5 m切縫巷道實體煤幫內部應力集中區域面積有所減小,且應力集中區域更向煤壁內部轉移,距離巷道幫部約16.5 m,垂直應力最大值9.23 MPa,較5.5 m切縫時有所降低;切縫一定范圍內存在較明顯的卸壓區;切縫有效的切斷了巷道及采空區頂板之間的應力傳遞,有效控制了巷道頂板變形量,巷道圍巖垂直位移最大值為105 mm,較5.5 m切縫時明顯降低。工作面開挖后,9.5 m切縫巷道實體煤幫內部應力集中區域面積變化不大,垂直應力最大值產生明顯改變,最大值約為6.38 MPa,較7.5 m切縫時明顯降低;切縫一定范圍內存在較明顯的卸壓區,但范圍較為集中;切縫有效的切斷了巷道及采空區頂板之間的應力傳遞,有效控制了巷道頂板變形量,巷道圍巖垂直位移最大值為96 mm,較7.5 m切縫時圍巖變換差異不大。工作面開挖后,11.5 m切縫巷道實體煤幫內部應力集中區域向內部偏移的幅度不明顯,垂直應力最大值6.15 MPa,較9.5 m切縫時略有降低,降低幅度不甚明顯;切縫一定范圍內存在較明顯的卸壓區,卸壓區域面積較之9.5 m切縫變化不大;切縫有效的切斷了巷道及采空區頂板之間的應力傳遞,有效控制了巷道頂板變形量,巷道圍巖垂直位移最大值為71.5 mm,較9.5 m切縫時降低幅度不明顯。

通過不同高度切縫垂直應力和垂直位移分布圖可以得出:①切頂高度越大,應力集中區距離巷幫越遠,但到達一定程度后,其影響作用不再明顯。②切頂高度越大,切縫范圍內的頂板卸壓區范圍有所增大,說明切頂卸壓影響范圍與切頂高度成正相關關系,但增大到一定范圍之后,增幅有所降低。③切頂高度越大,應力集中峰值越小,但到達一定程度之后,其影響作用有所降低。④切頂高度為5.5、7.5、9.5、11.5 m時,巷道頂板垂直位移量最大值分別為322.0、105.0、96.0、71.5 mm,表明切頂高度越大,巷道頂板垂直位移越小。

綜上,采場覆巖的切頂高度對卸壓效果具有一定影響,切頂高度越大,卸壓效果越好,對巷道維護越有利,但施工難度也越大。所以,進行方案設計時應綜合考慮現場實際情況選擇最優參數。

3.2 氣相切頂鉆孔角度數值模擬分析

根據理論分析,采場覆巖切頂后,采空區上方巖體在上覆巖層自重的作用下發生下沉,下沉過程中會與煤柱產生不同程度的相互作用,從而導致巷道范圍內應力環境產生變化。運用FLAC3D建立計算模型,分別模擬切頂角度為30°、45°、60°時圍巖的應力分布特征,得出計算結果如圖10所示。

圖10 不同角度切縫垂直應力分布Fig.10 Distribution of vertical stress of different angle slit

由圖10可知,由于切縫高度保持不變,切頂角度為30°時,頂板所切橫向范圍較大,切縫區域內明顯出現應力降低區域,且該區域范圍較大,使得整個留設煤柱基本處于應力降低范圍之內,巷道側向應力集中區域向內部偏移,且巷道圍巖整體應力環境得到有效優化。45°切頂角度范圍內的應力降低區域有所減少,但巷道側向應力集中區域的應力峰值明顯降低,且巷道頂底板移進量明顯減少,說明隨著切頂角度的增加,氣相切割氣體沖擊能量作用范圍產生變化,使得該范圍的內圍巖斷裂效果顯著,大大降低圍巖的應力峰值的同時優化巷道的應力環境,一定程度上實現對巷道變形的控制。頂板切縫為60°時,切縫范圍的應力降低區域更靠近巷道,巷道周邊圍巖應力得到有效優化,但其應力降低區域面積相應最小,且應力集中區域內應力集中峰值較與切縫角度45°有所增加,因此在現場選擇切縫角度時,應根據現場具體需求,確定最終切頂角度。

通過對不同角度切縫垂直應力和垂直位移分布圖分析可以得出:①切縫角度較小時,采場覆巖頂板切縫后,圍巖應力降低區域面積相應最大,預留煤柱基本處于應力降低區域之內,且巷道切縫側區域一定范圍內應力環境得到優化,圍巖應力向煤柱深部靠采空區側及實體煤幫深部轉移,有利于巷道圍巖穩定。②切縫角度過大時,切縫對煤柱頂板應力降低影響程度減弱,但是對巷道周圍應力環境優化較為顯著。

綜上,實際工程應依據現場實際地質資料進行不同地質條件下的設計參數分區,針對不同的地質條件選擇最優的工程參數。

4 結語

建立臨空巷道堅硬懸頂切頂后的力學模型,分析了圍巖應力演化特征,選擇了卸壓效果最佳的方案,將氣相切頂圍巖卸壓深度從原有的15 m延深至27 m,達到了更好的卸壓效果,為堅硬頂板臨空巷道卸壓提供一種新的工藝,推動了我國切頂卸壓技術的進步。

研究成果在馬脊梁礦成功應用后,工作面超前單體支柱工作阻力降低12.55%,臨空巷道頂底板移近量降低22.6%,兩幫變形量減小28.7%,煤柱應力峰值降低21.8%,消除了強礦壓顯現,保障了工作面的安全高效生產。

該技術突破了傳統火藥爆破切頂卸壓威力不可控、安全風險大的缺陷,對堅硬頂板致裂層位進行精準控制,選用合適的定壓剪切片,解決了采用水力壓裂泄放壓力不足的問題,開辟了堅硬頂板控制的新工藝工法。對比國內外現有切頂卸壓技術,在控制效果、施工安全、工藝流程等方面達到國內先進水平。