有限元分析在吊耳設計中的應用

景 玉,黃 勇,毛立青

中國石油第六建設有限公司,廣西桂林 541004

吊裝施工中,管軸吊耳的選型有兩種:一種是在吊耳規范中選擇,此法經常導致材料的浪費,增加成本;另一種是工程師根據實際需要設計吊耳,通過簡單的靜力學公式進行計算校核,但計算結果只能反映管軸吊耳的平均受力情況,無法分析出管軸吊耳中應力集中區域、最大應力值以及結構是否合理,也無法建立動態數據庫。本文應用有限元法分析不同結構的管軸吊耳在同等條件下的應力變化情況,分析得出不同結構中最具有實用性的管軸吊耳。

1 工程概況

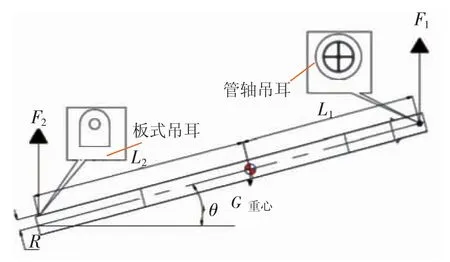

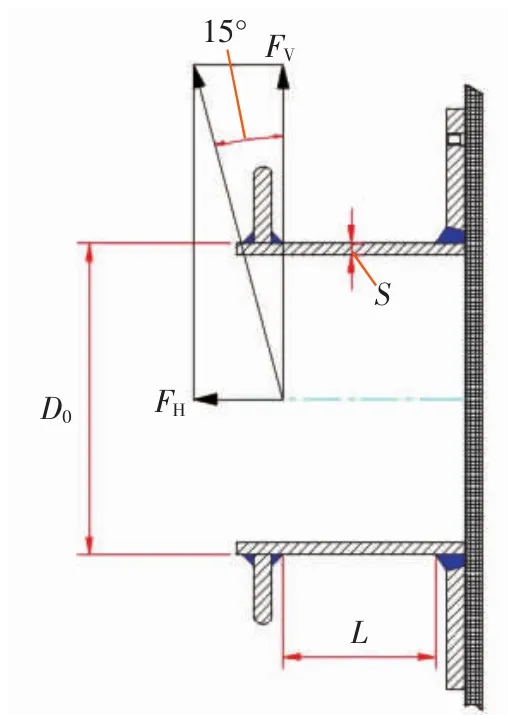

2020年8月,某項目乙烯裝置中急冷水塔的附塔管道需要吊裝就位,管道材質為Q345,規格為D1 800 mm×30 mm×37 800 mm,總質量51.2 t。在吊裝過程中,立式管道需要使用單機起吊單機溜送法進行吊裝,管道起吊受力分析見圖1。管軸吊耳距管端500 mm,板式吊耳距管端350 mm,本文對管軸吊耳進行分析。

圖1 管道起吊過程中受力分析

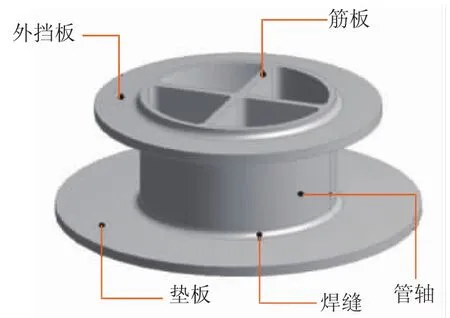

根據管道的幾何尺寸和重量,設計AXB-40 t(管軸內部焊接有十字筋板) 管軸吊耳[1],采用ANSYS Workbench軟件進行設計校核,吊裝綜合系數取1.35(動載系數與不平衡系數的乘積),管軸吊耳參數見圖2,最大應力分布見圖3。

圖2 AXB管軸吊耳設計示意

圖3 AXB管軸吊耳最大應力分布

2 有限元分析

2.1 導入模型

通過DM三維建模軟件對吊耳進行幾何建模(見圖4),模型材料定義為Q235-B高強度結構鋼。

圖4 AXB管軸吊耳幾何建模

2.2 網格劃分

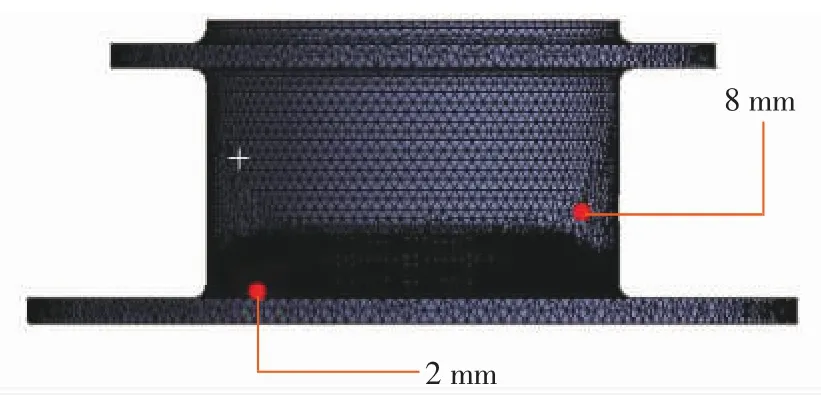

將模型導入軟件中,對幾何模型進行網格劃分,采用solid185四面體網格單元,對焊縫區域的網格進行加密,加密區域網格單元尺寸為2 mm,其余的網格單元尺寸為8 mm,劃分的網格總數為187 272個,劃分結果見圖5。

圖5 AXB管軸吊耳的網格劃分

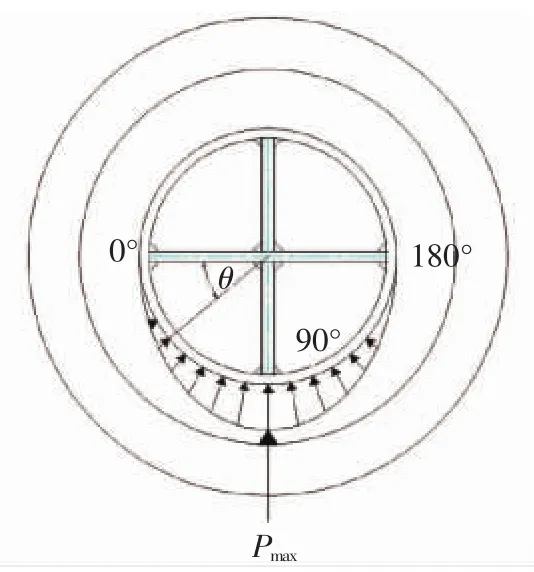

2.3 邊界條件加載

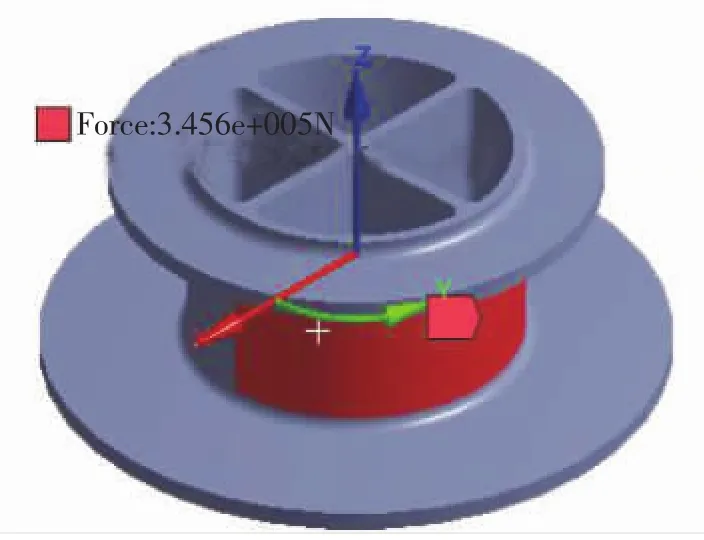

通過對管軸吊耳的受力分析,力的加載規律為正弦變化,管軸吊耳在實際吊裝過程中受力從底部向兩側遞減,加載函數為sin(3.14 t)×345 600 N,t為時間,加載過程由程序自動控制,起始時間0 s,結束時間1 s,力的方向是沿著管軸的徑向方向[3]。圖6為管軸吊耳的載荷加載模型。

圖6 AXB管軸吊耳的載荷加載模型

2.4 后處理

2.4.1 焊縫處應力分布

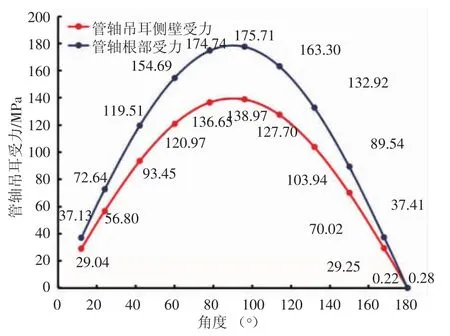

管軸吊耳受力變化曲線如圖7所示。從圖7可以看出,當管道與水平面夾角為90°時,吊耳受力最大,且吊耳根部受力大于側壁受力。

圖7 AXB管軸吊耳最大應力變化曲線

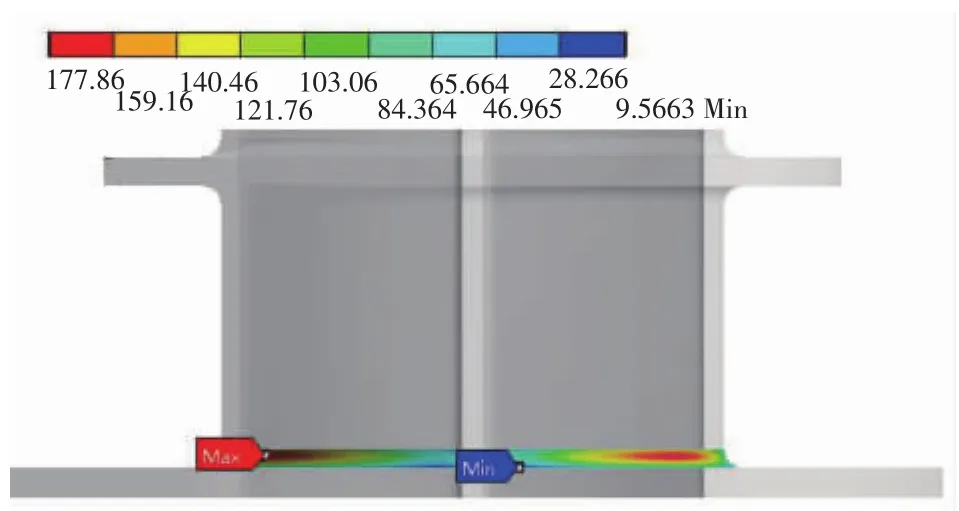

管道與水平面夾角為90°時,管軸吊耳底部焊縫處應力云圖見圖8。此時管軸吊耳底部最大等效應力為177.86 MPa,小于屈服強度(235 MPa),表明管軸吊耳滿足強度要求,結構穩定。

圖8 管道與水平面夾角為90°時AXB管軸吊耳底部焊縫處應力云圖/MPa

2.4.2 管軸吊耳變形分布云圖

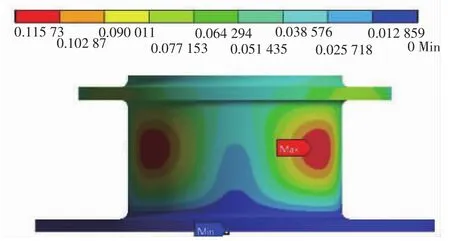

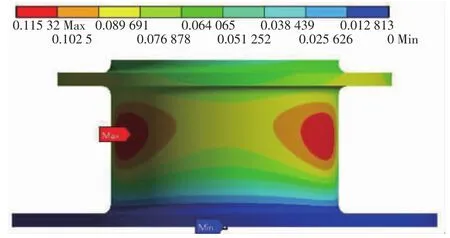

管軸吊耳的變形云圖見圖9。從圖9可以看出,最大變形量為0.115 73 mm,集中在吊耳側壁。主要是因載荷直接作用在管軸側壁區域。

圖9 AXB管軸吊耳的變形云圖/mm

吊耳底部所受拉力較大,因此在實際的生產過程中應著重檢查材料是否存在缺陷,如孔洞、裂紋等,焊縫的厚度必需達到要求,保證吊裝施工的安全性[4]。

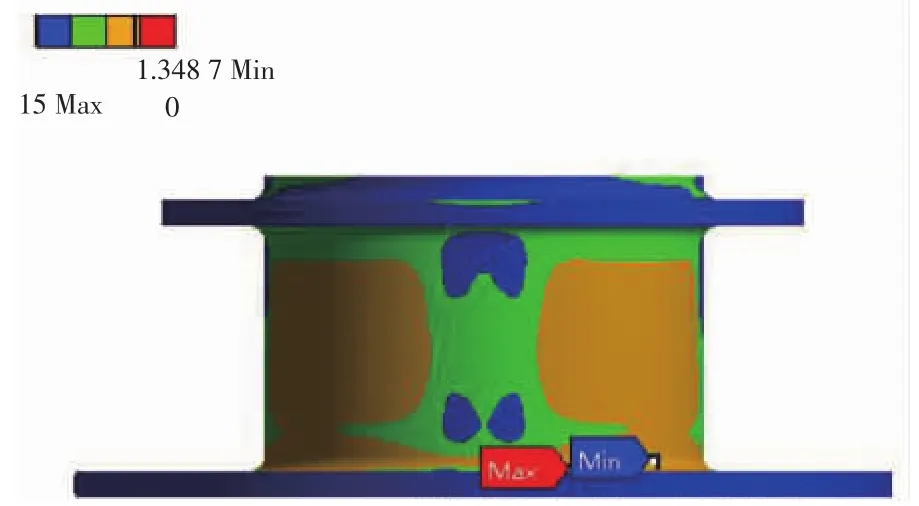

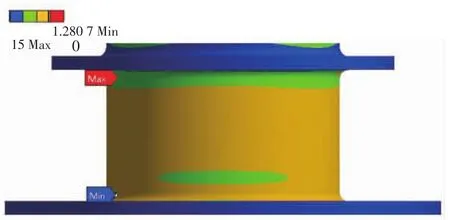

管軸吊耳安全系數云圖見圖10,從圖中可以看出,安全系數均在1.348 7以上,存在較大的安全余量。

圖10 AXB管軸吊耳安全系數云圖

綜上所述,AXB型管軸吊耳的應力值、應變值均比許用值小很多,說明AXB型管軸吊耳的設計安全余量偏大,可對其結構進行優化。

3 結構優化

對AXB型管軸吊耳的結構進行優化,除去其中的十字加強筋板,變為AXA型吊耳(無筋板)。優化后的AXA型吊耳需保證無筋板的結構下最大應力值仍滿足強度要求。

3.1 受力分析

除無筋板外,AXA吊耳結構設計參數與AXB管軸吊耳相同,受力分析見圖11。

圖11 AXA吊耳的受力分析

3.2 有限元分析

通過DM軟件對原三維模型進行修改,將模型重新載入軟件中進行分析計算,分析最大等效應力、應變、安全系數。

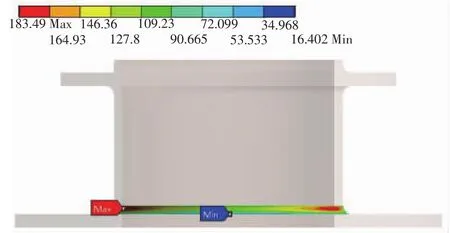

優化后的吊耳受力變化曲線與優化前的類同,當管道與水平面夾角為90°時,吊耳受力最大,且吊耳根部受力大于側壁受力,此時吊耳底部焊縫處應力云圖見圖12,最大應力183.49 MPa,小于屈服強度(235 MPa),表明AXA吊耳滿足強度要求,結構穩定。

圖12 管道與水平面夾角為90°時AXA吊耳底部焊縫處應力云圖/MPa

管軸吊耳的變形云圖見圖13,最大變形量為0.115 32 mm,集中在吊耳側壁。

圖13 AXA吊耳的變形云圖/mm

管軸吊耳安全系數云圖見圖14,從圖中可以看出,安全系數均在1.280 7以上,存在安全余量。

圖14 AXA吊耳安全系數云圖

根據上述分析結果可知,優化后的AXA吊耳滿足要求。

4 結束語

應用優化的AXA吊耳,順利完成了后續中小型管道的吊裝施工,節省了材料,降低了生產成本。