電腦裁板鋸安全事故分析

成綿龍,李志宏,尹志宏

(廣東產品質量監督檢驗研究院,廣州 510670)

0 引言

江蘇省某縣城的一家具廠生產車間發生了一起安全事故,一臺后上料電腦裁板鋸設備在異常停機期間,后送料推板座突然后退,在設備內進行維修的一名工人避讓不及,頭部遭到猛烈碰撞、擠壓,經搶救無效后死亡。

事故設備為后上料電腦裁板鋸,如圖1 所示,屬于數控木工機床[1],主要由鋸切機構、壓料機構、后上料液壓工作臺、推料裝置、紅外板料檢測裝置、后方光電保護裝置、防護裝置、電氣控制系統、前工作平臺以及各傳動機構等組成[2]。

圖1 設備外形(前面)

后上料電腦裁板鋸主要用于對木工板材進行鋸切加工作業。設備采用電腦屏控制,人機一體化操作,通過電腦屏對裁板尺寸進行手動和自動編程,結合自動后送料機構,可對板材進行自動批量裁切(開料)作業[3];根據需要,也可選擇人工送料進行加工。設備設有各種故障報警裝置,出現故障時自動停機,電腦屏的操作界面上會顯示相應故障事項[4]。設備自動送料方向兩邊設有防護圍欄,設備后面裝設了安全光幕裝置,如圖2所示的兩根立柱。在正常工作每執行一次加工任務時,后方的液壓升降平臺上升并在推料裝置的推動下,將后方板料推向裁板鋸。電腦根據不同訂單的尺寸,對板料進行定位。在板料到達對應位置后,壓料裝置下壓板料,鋸切機構啟動并對板料進行切割作業。

圖2 設備外形(后面)

2018年,受江蘇省某市安全生產監督管理局委托,組織專家小組,對事故設備——電腦裁板鋸進行了安全事故鑒定。通過現場勘查、測試、檢驗,結合設備機械機構圖和電路設計圖,以及現場視頻監控和人員筆錄口供,分析事故發生原因,為事故鑒定提供支持依據。

1 現場勘驗情況

事故設備安裝在家具廠板式車間內。現場發現,設備后面拉了一條條幅,條幅左邊掛著寫有“設備維修中”字樣的A4紙。據介紹,事故發生后,安監部門為了保留事故期間設備電腦自動記錄的操作證據,拆走了設備的控制電腦。

拆開事故點旁邊的防護欄,發現設備的運動部件——后送料推板座,與固定部件——機身立柱之間存在擠壓夾緊區間,如圖3 所示,圖中圓圈部分左邊為后送料推板座,右邊為立柱。據該公司現場進一步介紹,事發前,因可能懷疑用于探測板料位置是否正常的斜對角反射光電裝置發出故障信號導致設備停機,死者在設備沒有斷電的情況下進入到反射光電裝置安裝位置,如圖4 所示的右下角附近對其進行調整,其頭部正處于擠壓區域(圖3 圓圈部分),此時左側的后送料推板座突然向右邊方向移動(后退),死者來不及反應而被撞擊、擠壓。設備后方設置了一對安全光幕裝置,兩光幕外沿與各自相鄰防護欄間分別留有0.4 m(圖4)的間隙,人員從這段間隙進入機器內部不能被光幕探測到;光幕兩側的防護欄上方分別貼有“限制區域,未經授權禁止入內”字樣的圖文警示牌,如圖5 所示。

圖3 事故點的擠壓夾緊區間

圖4 光幕外沿與航方式欄距離約0.4 m

圖5 防護欄上的圖文警示

2 現場試驗和測試結果

安監部門安排相關人員把此前拆下的控制電腦裝回到設備上,設備通電后可以正常運轉。操作控制面板,使后送料推板座處于事故發生時的大概位置[5]。現場監控錄像顯示,事故是由于后送料推板座突然后退造成的,現場鑒定檢驗小組針對該后退動作進行了一系列模擬試驗[6],結果如表1 所示。從表中可以看出,在設備沒有報警時,序號1~4 試驗可導致后送料推板座后退,其中序號1、3 試驗產生連續的后退動作;序號2、4 試驗所產生后退動作為點動,若要持續后退,需持續點擊/按壓相應按鈕。在設備存在報警情況下,序號1~4 試驗均不導致后送料推板座后退。斜對角反射光電裝置信號正常和異常間無論如何切換,只要在操作界面不進行任何操作,后送料推板座均不產生后退動作。

表1 后送料推板座后退模擬試驗

操作控制面板,使后送料推板座前進至極限位置,測量該位置與事故點機身機架的距離為935 mm,如圖6 所示,在這段距離內,表1 中序號1 導致后送料推板座后退運動所用時間為5.50 s,序號3 則為1.16 s。

圖6 后送料推板座與機身機架的距離為935 mm

3 安全事故原因分析

3.1 后送料推板座突然后退原因分析

查看現場監控錄像發現,事故發生時,有兩名工作人員正在設備內部進行維修,還有一位操作人員在設備電腦屏幕前操作。9 月3 日08∶17∶55(監控錄像顯示時間),后送料推板座產生連續后退動作,4 s后停止。根據表1,只有序號1 和序號3運動符合連續后退動作的事故特征,而序號3 中后送料推板座從極限位置后退到事故點位置所用時間僅需1.16 s,小于4 s,即還沒到4 s,該推板座就已達到事故點;序號1 運動所用時間則為5.5 s,大于4 s,因此只有序號1“點擊推料座后退至機械原點”導致的后送料推板座后退運動符合監控錄像的事故現狀。

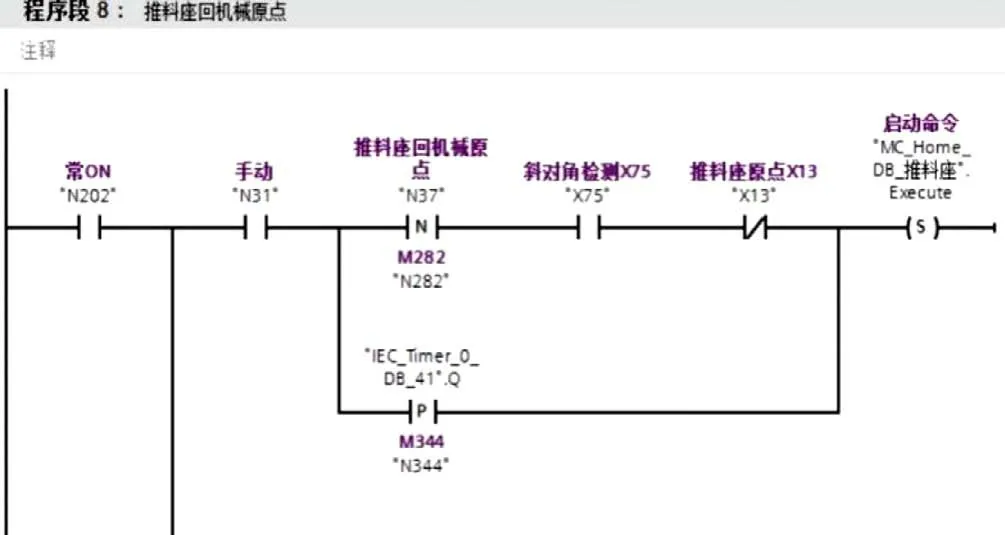

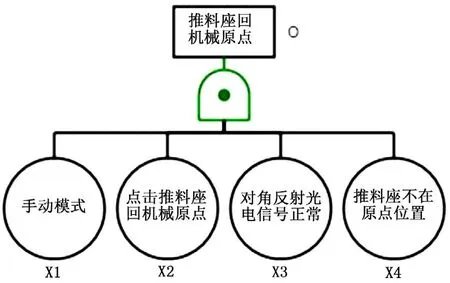

根據設備制造方提供的“推料座回機械原點”電氣控制梯形圖,如圖7 所示,采用事故樹分析法[7]對其進行分析,其事故樹如圖8 所示。

圖7 推料座回機械原點梯形控制圖

圖8 推料座回機械原點事故樹

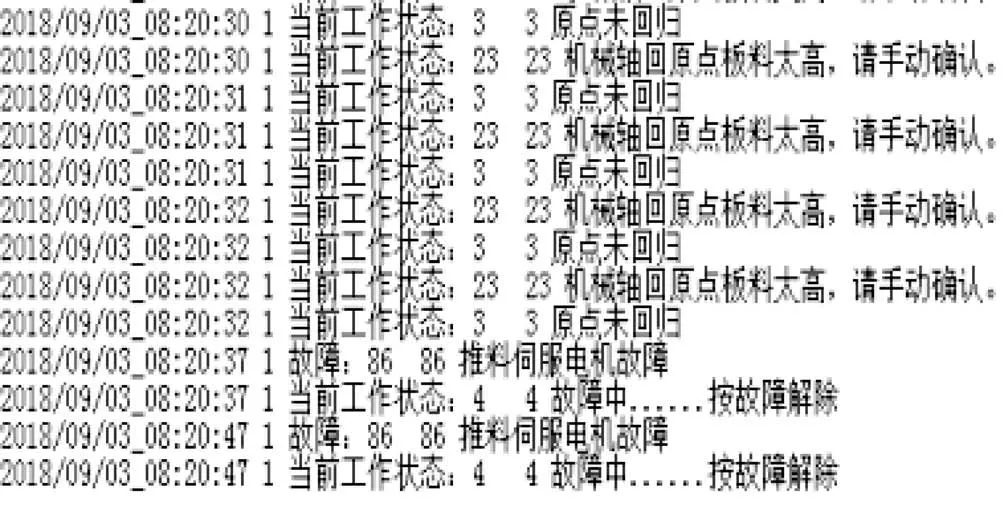

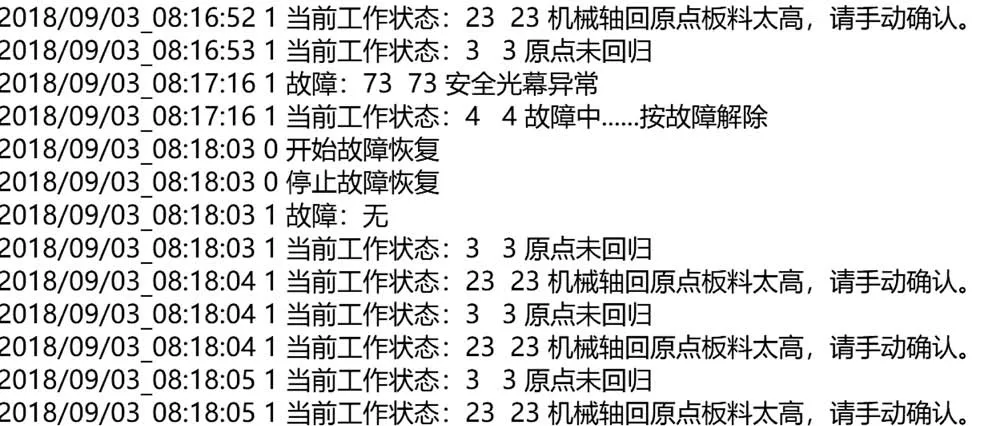

從該事故樹[8]看到,只有同時滿足X1、X2、X3、X4 條件時,頂上事件“推料座回機械原點”才會發生。現場模擬試驗發現,當設備報警停機時,會自動轉變為手動方式,滿足了X1;從監控錄像看到,事故發生時,后送料推板座沒有停在最后位置(即原點位置),滿足了X4。這表明事發時,必定同時發生了點擊推料座回機械原點光標按鈕(X2)和斜對角反射光電信號變為正常(X3)兩個事件。安監部門提供的資料顯示,事發前,設備因紅外線發生故障而異常停機。經公司介紹和現場試驗查明,該故障實為斜對角反射光電信號沒有對上,導致設備誤認為板料位置錯誤而報警停機,死者進到設備內維修,其實是去調整反射光電信號裝置的位置。從電腦導出的設備操作日志(圖9)看到,在9 月3 日08∶20∶32(設備電腦系統時間,下同)前,設備一直提示板料太高故障,期間設備外的操作人員在不確定正在設備內維修的人員是否處于安全狀態的情況下,不斷在操作面板點擊可能會導致設備產生危險動作的回機械原點按鈕,在08∶20∶32 末位時間節點上,反射光電信號正常,具備推板座回機械原點條件,當設備外面的操作工再次點擊回機械原點按鈕時,后送料推板座產生后退動作,導致死者頭部被撞擊、擠壓而死亡。從圖9 可以看到,事故發生后的08∶20∶37 時間節點,顯示推料伺服電機故障,這是因為推板座后退時被死者頭部擋住,導致伺服驅動器出現過載保護而報警,該動作效果與表1 序號7 的模擬試驗相吻合。

圖9 事發時的設備操作日志

以上分析表明,導致事故發生的直接原因是死者在設備沒有斷電的情況下進入設備危險區進行維修,另一名操作工人在不確定其是否處于安全狀態的情況下,在電腦操作屏上點擊推料座回機械原點光標按鈕引發后送料推板座后退造成的[9]。

3.2 事故原因分析

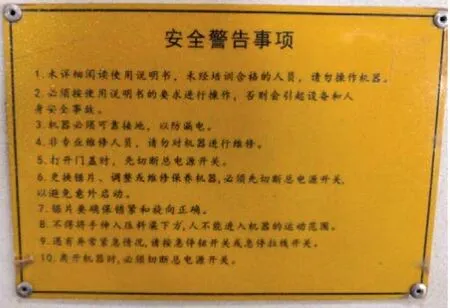

設備制造方提供的《電腦裁板機系列(正后方上料)使用說明書》第3.6 條“維護檢查故障發生時的注意事項”規定:檢查和維修前必須首先切斷機床總電源。維修結束后,必須在確保設備和人員處在安全狀態時,才能接通電源。設備上《安全警告事項》(圖10)第4 條規定:非專業維修人員,請勿對機器進行維修。從現場監控錄像看到,當設備出現異常停機時,操作人員并沒有第一時間切斷總電源,而是直接進入設備內部危險區進行操作;安監部門提供的筆錄表明,參與設備維修的人員均不是經培訓過的專業維修人員。這表明,本次事故涉及的相關操作工人違反了設備維修的安全規定,在不具備專業能力的情況下從事危險的維修工作,屬于典型的人的不安全行為,是導致發生這起事故的主要原因。

圖10 鉚接在設備上的安全警示牌

國家強制標準GB12557-2010《木工機床安全通則》[10]規定:由傳送帶、傳送機構等輸送裝置帶來的附加危險也應加以防護,可通過固定式防護裝置和采用帶聯鎖的防護裝置等措施。該設備采用自動送料方式,其送料區域存在危險運動,該區域前、左、右三側采用防護裝置(欄)圍閉防護,后面則采用帶聯鎖的安全光幕進行防護,防護欄的作用是阻止人員隨意進入危險區,安全光幕的作用是人員意外進入危險區可觸發設備報警而停機。現場勘驗發現,安全光幕沒有完全覆蓋設備后面(圖4),在沒有覆蓋區域的顯眼處貼上限制進入的安全警示,這種本應安全光幕可以實現的安全防護卻采用提示性信息代替的方式,不符合GB 12557-2010《木工機床安全通則》要求,也不符合安全設計理念,會存在安全隱患。現場模擬試驗還發現,設備正常工作過程中,人員從設備后方光幕覆蓋的區域進入設備送料危險區,會因遮擋光幕引發設備報警停機,這時只要光幕不再被遮擋,通過點擊電腦屏幕上的故障復位按鈕,即可消除報警。結合電腦導出的設備操作日志(圖11~12)和監控視頻發現,事故發生前5 min 內,出現2 次安全光幕異常報警,電腦屏前的操作人員在明知設備送料危險區內還有人的情況下,仍在第一時間點了故障復位按鈕消除警報。因此,就本次事故而言,該設備在送料機構安全防護的設計上不符合GB12557-2010《木工機床安全通則》標準要求,存在安全隱患,不過由于操作人員不經安全確認就點擊故障復位消除警報的行為使安全光幕起不到應有的安全作用,故設備的安全設計問題對造成本次事故所占的權重影響較小。

圖11 事發5 min前的設備操作日志

圖12 事發2 min前的設備操作日志

4 安全事故分析結論

安全事故分析結論如下。

(1)該設備維修時后送料推板座突然移動致人死亡,是由于死者在設備沒有斷電的情況下進入設備危險區,另一名操作工人在不確定其是否處于安全狀態的情況下,在電腦操作屏上點擊了推料座回機械原點光標按鈕造成的。

(2)該公司相關操作工人違反設備維修安全規定,在不具備專業能力的情況下從事危險的維修工作,是導致發生這起事故的主要原因;設備送料機構的安全光幕設計不符合國家強制標準GB12557-2010《木工機床安全通則》要求,存在安全隱患,但因操作人員違規操作,使安全光幕起不到預期的安全作用。

5 預防和建議

預防和建議如下。

(1)加強安全意識。防止設備操作員和維修員在設備運轉過程中進入設備內部,杜絕帶電維修作業[11]。

(2)完善防護裝置。設備后方的光電保護裝置應覆蓋整個后部可進入設備內部區域,包括維修通道;設備兩側的防護裝置現時為掛扣式的防護門,應作更可靠的緊固措施或增設聯鎖保護裝置,以防止人員輕易進入設備內部。

(3)消除夾緊區域的危險。事故設備內部的機身立柱和后送料推座之間,存在一危險夾緊區間,而檢測板料厚度的紅外檢測裝置卻設置到夾緊區間上。因此應該將紅外檢測裝置設置在該夾緊區域以外。

6 結束語

隨著數控技術逐漸應用到木工機床領域,木工機床的自動化和智能化得到實現,也衍生出種類繁多的數控木工機床。現階段,相應數控木工機床的產品標準和規范尚未完善,同時,數控木工機床具有刀具轉速高,運動機構移動速度快,機床體積大、盲區多等特點,自動化的設備容易令操作人員麻痹大意、忽視危險,從而容易導致事故的發生[12]。應該吸取事故的教訓,更應該加強安全意識和質量意識,從源頭上減少或消除設備的安全隱患,讓設備的操作人員得到切實的保障,為國家的繁榮發展和安全穩定,貢獻力量。