激光工藝參數對NiCoCrAlYSi熔覆層微觀組織及性能的影響

沈浩,蔡杰,呂鵬,張從林,李玉新,關慶豐

(1.江蘇大學 材料科學與工程學院,江蘇 鎮江 212013;2.江蘇大學 先進制造與現代裝備技術工程研究院,江蘇 鎮江 212013;3.鹽城工學院 材料科學與工程學院,江蘇 鹽城 224051;4.中北大學 材料科學與工程學院,山西 太原 030051)

0 引言

航空發動機渦輪葉片等熱端部件服役于極其惡劣的高溫環境中,長期受到熱應力、機械應力、高溫腐蝕、高溫磨損和高溫氧化的交互作用,嚴重影響其使用壽命[1-2]。MCrAlYX(其中M=Ni、Co、Ni±Co,X=Si、Hf等)是近年來發展起來的一系列高溫防護涂層體系,由于其具有良好的黏附性、高模量、高強度以及優異的耐高溫氧化和耐高溫腐蝕性能,不僅可以作為熱障涂層中的金屬過渡層[3-4],也可單獨用為熱端部件的包覆涂層[5-6],已廣泛用于航空發動機熱端部件,以及船舶、汽車、能源等其他領域[7]。但是,MCrAlYX涂層普遍存在硬度不高,摩擦磨損性能較差等問題,因長期受到粒子沖刷及摩擦作用,導致部件壽命急劇下降,嚴重限制了其在高溫耐磨性部件上的應用。激光熔覆是一種新型的激光加工技術,通過高能量激光束同時熔化粉末與基體,并快速凝固后形成涂層,在小尺寸和形狀復雜部件的涂層制備以及增材制造方面有著廣闊的應用前景[8-10]。與傳統的熱噴涂工藝相比,采用激光熔覆技術制備的涂層組織細小致密,涂層與基體間呈現良好的冶金結合,且涂層的硬度與耐磨性均有所提高[11-12]。由于激光熔覆具有較高的溫度梯度及極快的冷卻速度等特性,熔覆層中往往會出現成分偏析、氣孔、微裂紋等冶金缺陷,使熔覆件的力學性能和高溫抗氧化性能惡化,尤其是疲勞性能和高溫蠕變性能下降,這在一定程度上限制了激光熔覆件在許多臨界及苛刻條件下的應用[13-14]。因此通過優化工藝參數改善熔覆層成型質量對于推廣激光熔覆技術在涂層制備領域的應用具有重要意義。

Zhang等[15]研究了不同激光參數對FeNiCoCrTi0.5熔覆層成型質量以及耐磨性能的影響,得出熔覆層的光滑度、稀釋率及晶體大小與激光功率和掃描速度的比值呈正比例關系。Emamian等[16]研究了激光參數對原位生成Fe-TiC復合熔覆層質量的影響,得出較高的激光功率下涂層的成型質量更好,較高的掃描速度使得TiC顆粒更加細小,而較低的掃描速度搭配較高的送粉率使得熔覆層產生更多的TiC顆粒,并導致樣品的硬度值更高。國內外研究學者通過優化工藝參數來減少熔覆缺陷得出的普遍規律為:提高激光功率和降低掃描速度可增強熔池對流及延長對流時間,從而抑制氣孔的產生[17-18];對于不同的熔覆粉末尋找合適的激光功率和掃描速度是減少裂紋的前提條件[19-20];提高掃描速度,可以顯著提高熔覆層冷卻速度,從而形成更加精細的微觀結構,減少偏析[21-22]。由此可見,激光功率和掃描速度對涂層成型質量有較大影響,但是對采用同步送粉激光熔覆法在鎳基高溫合金基體上制備MCrAlYX熔覆層的參數優化研究還相對較少。

本文采用激光熔覆技術在Ni625高溫合金基體表面制備MCrAlYX熔覆層,研究激光功率與掃描速度對熔覆層微觀組織的影響,并測試熔覆層顯微硬度與摩擦磨損性能,重點分析不同激光功率及掃描速度下熔覆層微觀組織演變對其性能的影響規律。

1 實驗條件

1.1 實驗材料與方法

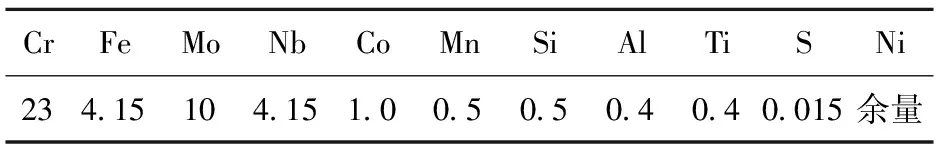

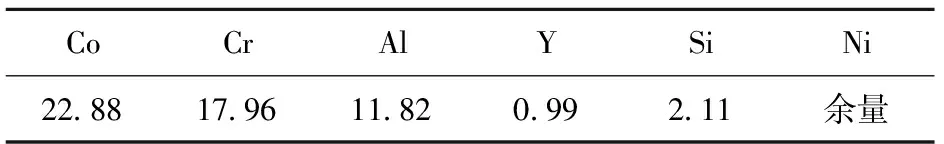

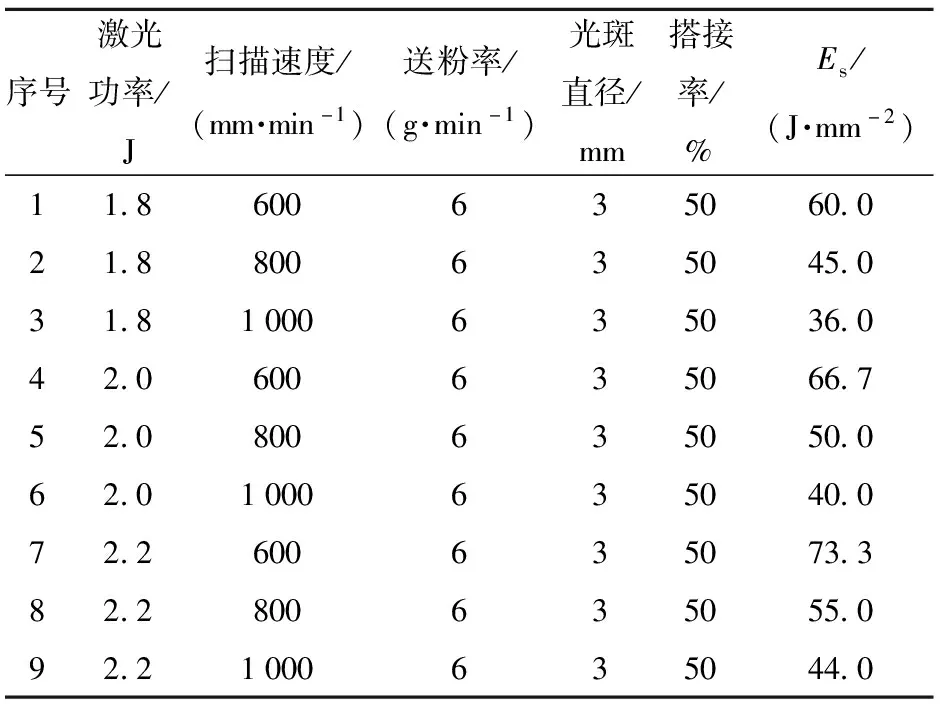

選用Ni625鎳基高溫合金作為基體(成分見表1),對其表面進行打磨并用無水乙醇進行清洗。為避免激光熔覆熱效應導致的基體變形,實驗選取100 mm×100 mm×50 mm規格尺寸的基材進行熔覆實驗。采用德國Laserline公司產LCD 6000-100光纖激光器以同軸送粉的方式在基體上制備NiCoCrAlYSi 熔覆層(成分見表2),選取激光工藝參數如表3所示。其中,由于激光熔覆工藝參數優選是掃描速度和激光功率的綜合作用結果,二者均不獨立影響熔覆層質量,因此引入激光輸入能量比Es來綜合考慮激光熔覆工藝參數對熔覆層冶金質量的影響規律。激光輸入能量比Es計算公式為

表1 高溫合金Ni625成分組成

表2 NiCoCrAlYSi熔覆層成分組成

(1)

式中:P為激光功率;D為光斑直徑;v為激光掃描速度。對應工藝參數下激光輸入能量比值如表3所示[15]。

表3 不同試樣的激光工藝參數

1.2 測試方法

為便于金相分析,利用線切割將激光熔覆層切成10 mm×10 mm×10 mm立方體。對熔覆層截面進行打磨、拋光處理,并利用王水(HCl與HNO3體積比為3∶1)對其進行金相腐蝕,腐蝕時間約10 s.為便于透射電子顯微鏡(TEM)(美國FEI公司產Titan 60-300球差TEM)觀察,將熔覆層切至500 μm,從熔覆層背面開始研磨至厚度約為30 μm,在約-30 ℃溫度和30 V電壓下,于電解質(高氯酸與乙醇的比例為1∶4)中進行電解雙噴,直至穿孔。采用日本理學公司產Rigaku D/max-2500/pc X型X射線衍射儀(XRD)確定激光熔覆層的物相組成,采用德國蔡司Axio Observer Z1M型光學顯微鏡、美國FEI公司產Nova Nano 450掃描電子顯微鏡(SEM)與美國EDAX公司產TEAM能譜儀(EDS)觀察激光熔覆層的微觀形貌與成分分布。為進一步對比不同參數下試樣表面孔隙率變化,采用灰度法,通過圖像分析軟件Image Pro Plus對SEM圖片進行詳細分析并定量計算。為了使統計結果更接近真實情況,減小誤差影響,每種參數的樣品在高倍及低倍下均選取4張圖片進行統計,并取其平均值作為表面顯微氣孔分析數據。

試樣經研磨、拋光至表面粗糙度Ra=0.5 μm,用于顯微硬度及摩擦磨損試驗;采用萊州華興測試儀器有限公司產HV-1000型顯微硬度儀測量激光熔覆層的硬度變化,硬度測試參數為載荷25 N、加載10 s.依次從熔覆層最表層向基體方向打點,間隔選取為100 μm.為減小誤差,在垂直于該方向的位置再額外打兩個點測量其硬度并取其平均值。摩擦磨損試驗在蘭州中科凱華科技開發有限公司產HSR-2M型高速往復摩擦試驗機上進行,對試樣熔覆層表面進行常溫干摩擦磨損測試,其中加載載荷為20 N,摩擦距離5 mm,頻率50 Hz,磨損時間20 min,摩擦副材料為GCr15,直徑4 mm.采用SEM對磨損形貌進行分析,并采用蘭州中科凱華科技開發有限公司生產的MT-500探針式材料表面磨痕測量儀測量磨損體積和磨痕形貌。

2 實驗結果與分析

2.1 激光工藝參數對熔覆層微觀組織結構的影響

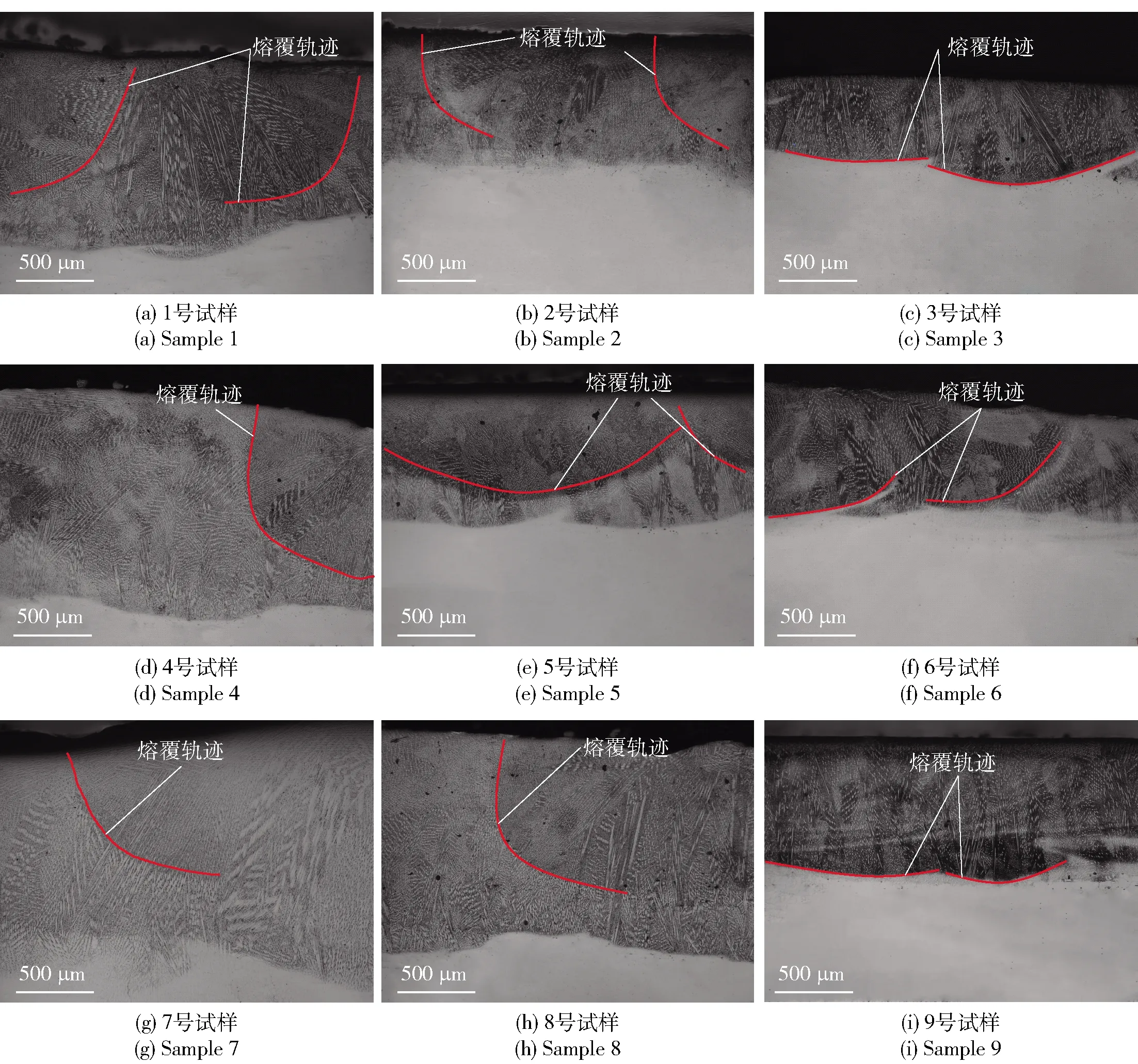

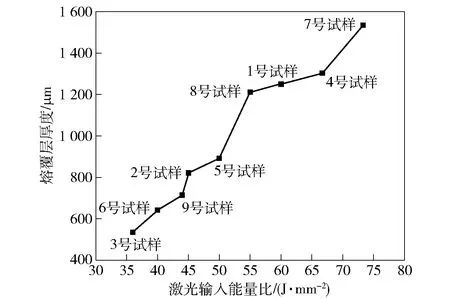

圖1給出了NiCoCrAlYSi熔覆層截面腐蝕后的金相組織,表3中1號~9號試樣其金相組織分別列于圖1(a)~圖1(i)中。不同參數下,熔覆層內部均無明顯裂紋且與基體之間無明顯過渡帶,熔覆層與基體呈現良好的冶金結合,說明激光功率和掃描速度的技術參數均在合理范圍內。利用Image-Pro Plus軟件計算NiCoCrAlYSi熔覆層平均厚度,結果如圖2所示。激光熔覆層厚度隨著激光輸入能量比Es增高而增高。當Es為36 J/mm2時,熔覆層厚度最低,僅為534 μm;當Es增加至73.3 J/mm2時,熔覆層厚度達到1 535 μm.究其原因,當送粉率一定時,降低激光掃描速度,單位時間內基體表面粉末沉積量增加,使得熔覆層厚度增加,而隨著激光功率增加,激光能量密度變大,熔池深度加深導致熔覆層厚度增加。此外,熔覆層截面在金相腐蝕后往往會出現由晶粒生成方向不同而自然形成的一道弧線界面,定義為搭接過程中熔覆道的熔合線,即熔覆軌跡。由圖1可明顯看出,3號、6號、9號試樣的熔覆軌跡弧度相較于1號、2號、3號試樣變得非常平緩,說明隨著激光輸入能量降低,單位面積接收的激光輻照能量變小,使得熔池變得更寬更薄。

圖1 NiCoCrAlYSi熔覆層宏觀金相

圖2 激光輸入能量比與熔覆層厚度的關系

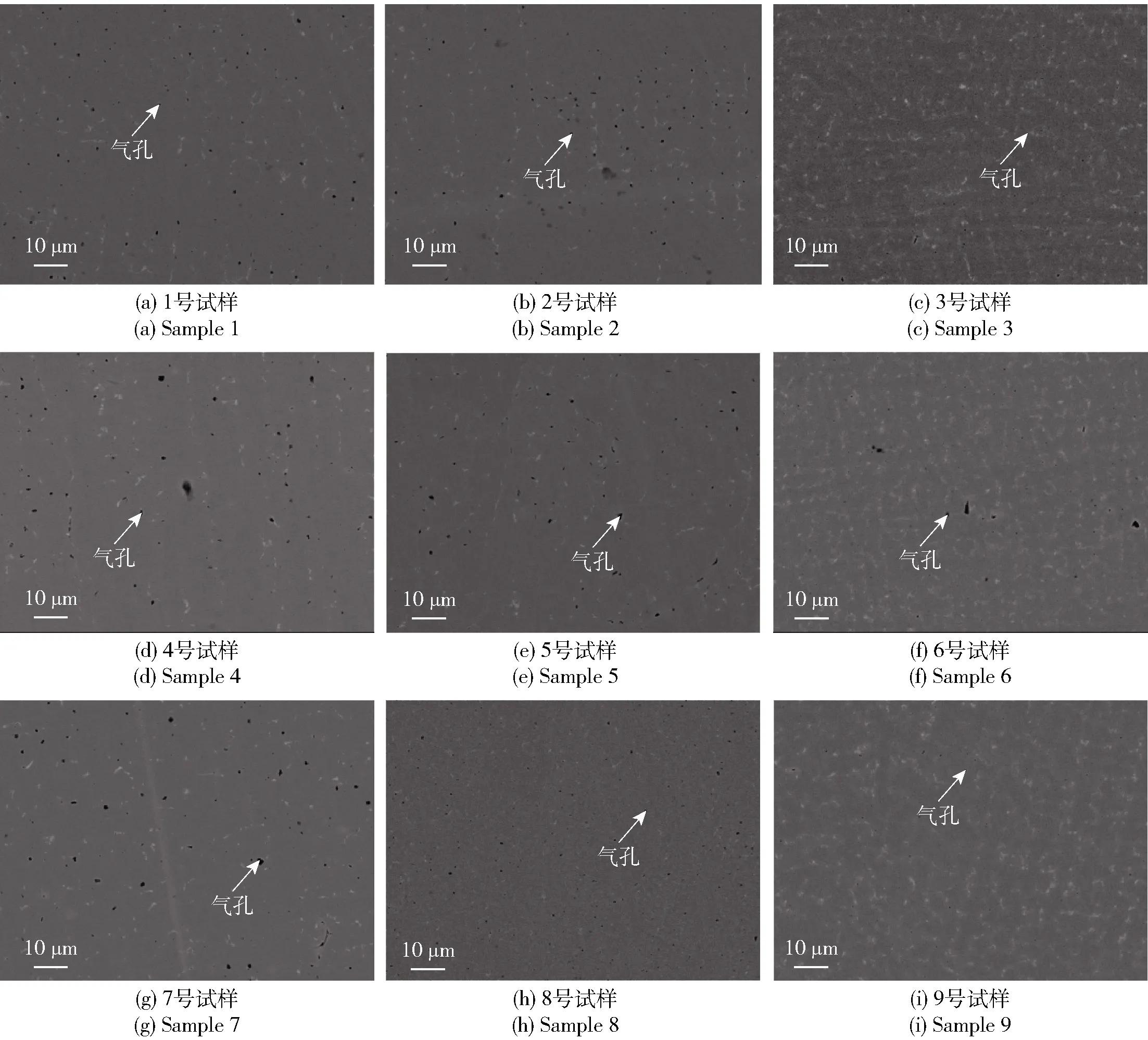

圖3為NiCoCrAlYSi熔覆層表面打磨拋光后未經腐蝕的表面原始形貌,表3中1號~9號試樣其形貌分別列于圖3(a)~圖3(i)中。由圖3可見,熔覆層有明顯的微小氣孔,氣孔的產生原因較為復雜,包括熔池的快速凝固導致氣體來不及排出、湍流引起的氣體截留、熔體內能量密度過低而未能充分熔融等[23-24]。氣孔的尺寸、數量和分布對于表征激光熔覆層的冶金質量十分重要,不僅影響熔覆層的致密度,而且容易導致微裂紋萌生與拓展,繼而降低熔覆層使用性能。因此,控制熔覆層孔隙率是提高其機械性能及高溫性能的重要措施之一。

圖3 NiCoCrAlYSi熔覆層表面形貌

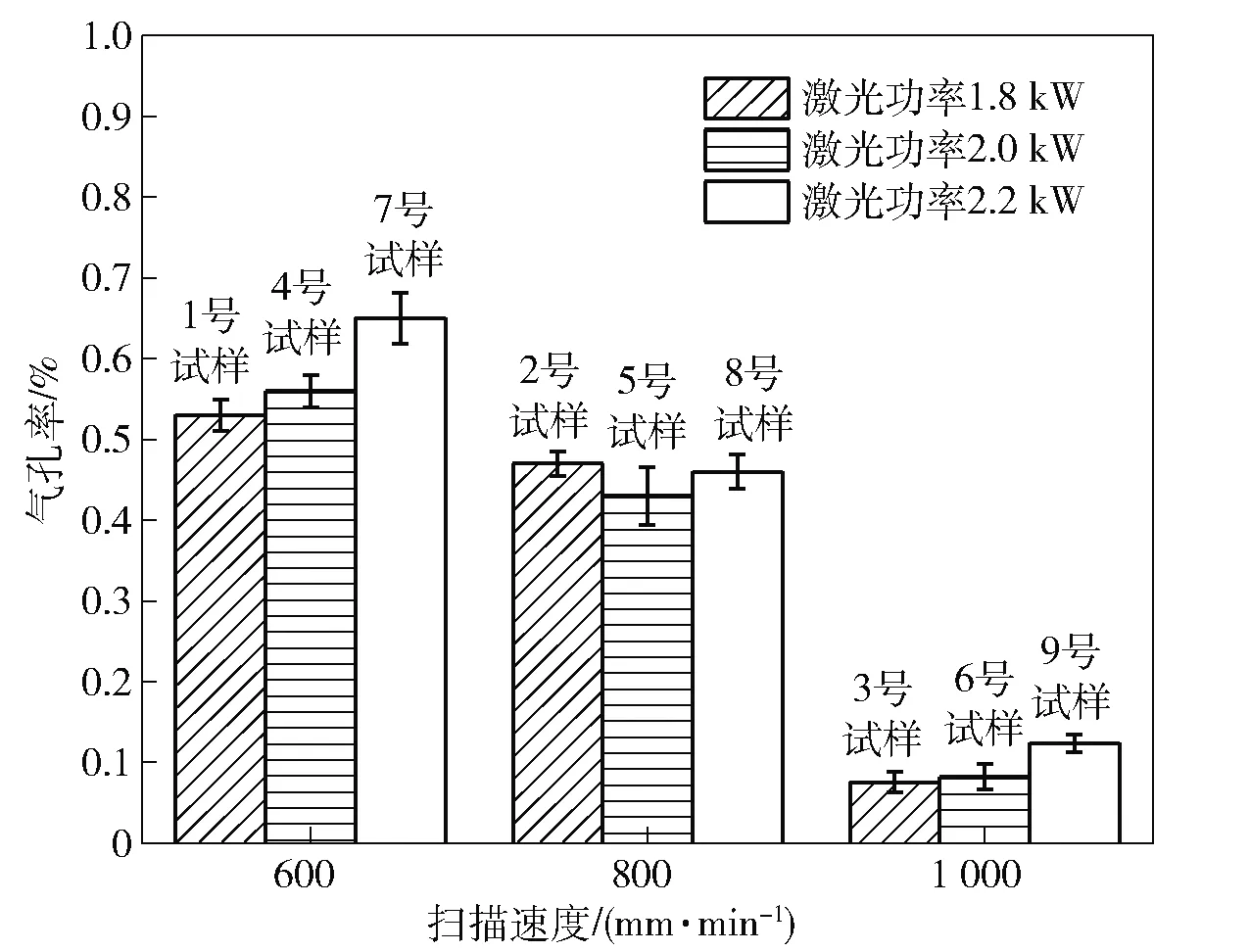

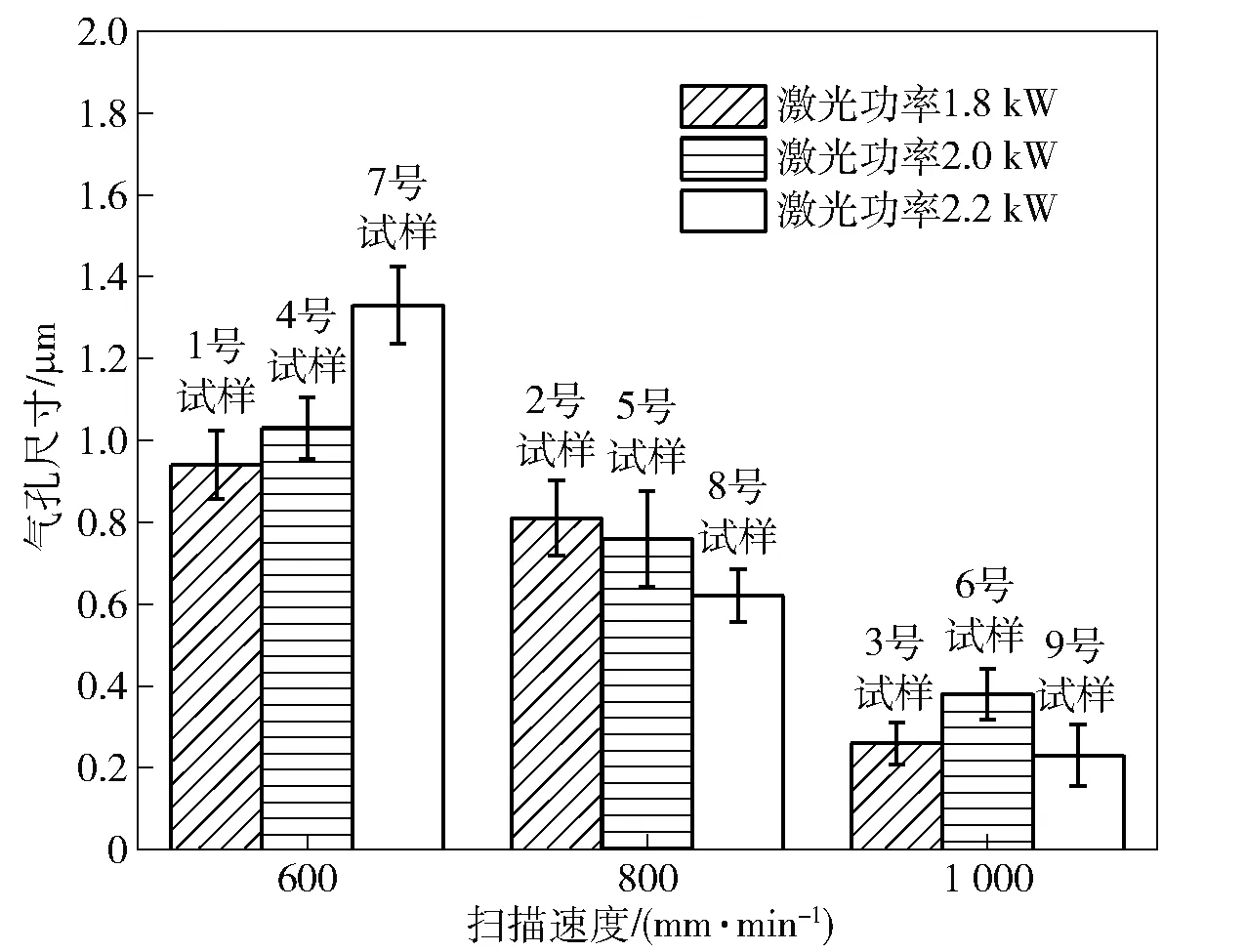

本文采用灰度法,通過Image Pro Puls軟件對熔覆層表面氣孔進行分析。其中,氣孔的面積占熔覆層面積的比,即氣孔率。統計結果如圖4及圖5所示。當激光功率不變時,隨著掃描速度增加,氣孔率明顯降低;當掃描速度不變時,隨著激光功率增大,氣孔率變化并不明顯。綜合考慮激光功率與掃描速度,當Es為36 J/mm2時,即3號試樣,熔覆層表面氣孔率最低,僅為0.07%,平均氣孔尺寸約為0.26 μm;當Es為73.3 J/mm2時,即7號試樣,熔覆層表面氣孔率達到0.65%,平均氣孔尺寸約為1.33 μm,熔覆層表面氣孔率及氣孔尺寸的大小與激光能量輸入比Es呈正比例關系。影響激光熔覆層氣孔形成的主要因素是熔池的寬高比,其次是熔池的對流強度和對流時間,即圖1所示的激光熔覆熔覆軌跡及熔覆層形貌對氣孔形成具有較大影響[17]。隨著Es降低,熔池變得更寬更薄,氣體更容易逸出。此外,隨著激光功率升高,激光輸入能量增大,雖然增強了對流強度,但是激光搭接重疊區域的角度會極大干擾氣體逸出,使得對流強度的增大意義并不大,進而對熔覆層表面氣孔的產生無明顯影響。綜合涂層厚度以及表面氣孔率分析得出,3號、6號、9號試樣熔覆層成型質量最佳。

圖4 不同試樣的氣孔率

圖5 不同試樣的氣孔尺寸

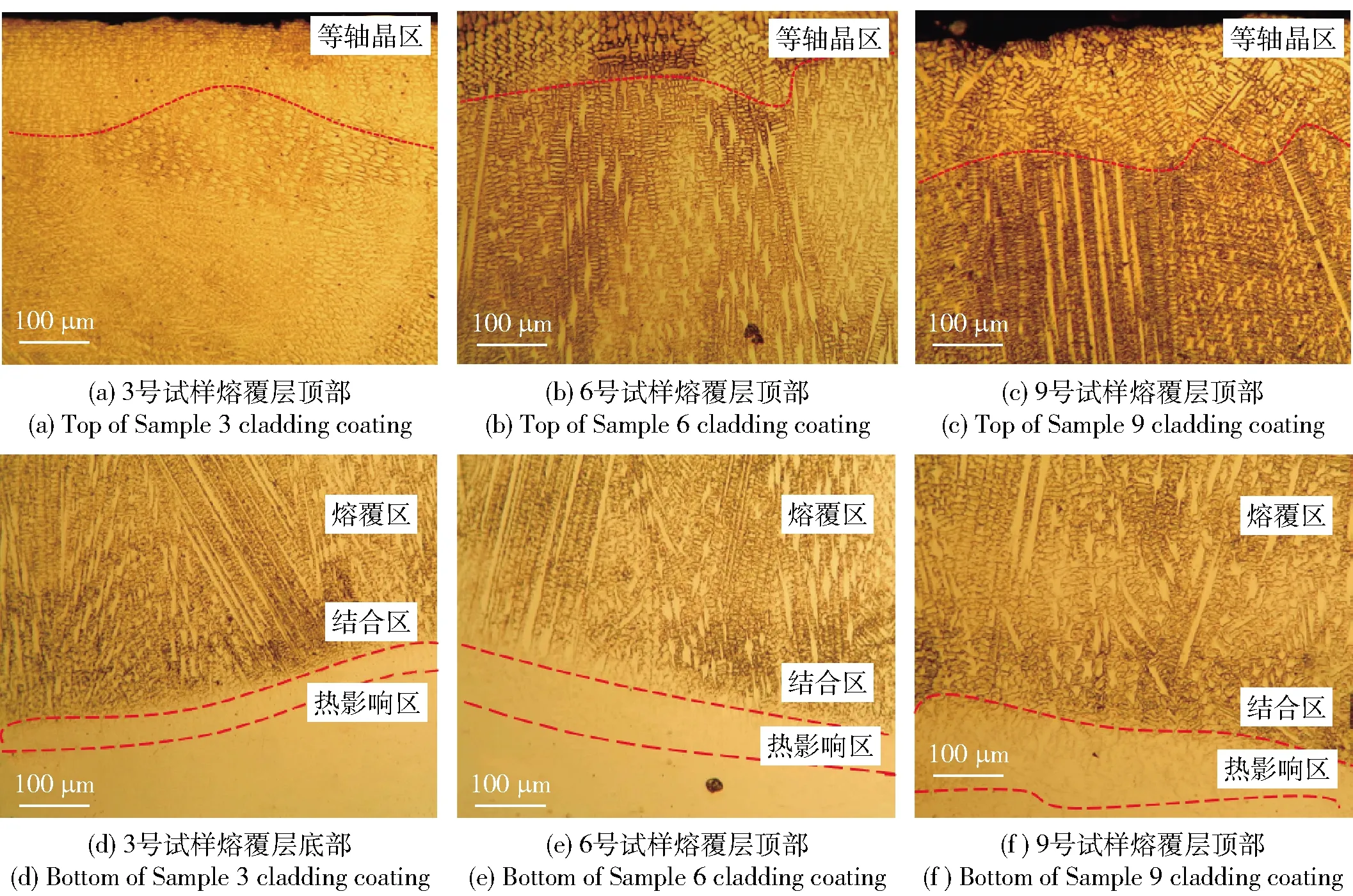

選擇3號、6號、9號試樣,對其截面進行金相腐蝕并觀察其組織形貌,如圖6所示。激光熔覆層由表及里分別為熔覆區、結合區及熱影響區,熔覆層組織生長具有典型的定向凝固特征,按照平面晶→柱狀晶→樹枝晶→等軸晶的方式生長。由于激光熔覆較高的溫度梯度會導致較大的過冷度,融合區域快速形成平面晶并沿固體與液體界面垂直方向以外延方式繼續生長形成柱狀晶,此外,在圖6(f)中可較為明顯地觀察到界面處有平面晶的出現,而圖6(d)、圖6(e)則相對不明顯。這是由于當掃描速度一定時,隨著激光功率的降低,Es減小,溫度梯度G降低,G/R減小,平面晶來不及向液相中推進,柱狀晶就已經生長,R為冷卻速率。在熔覆層內部,由于溫度梯度較界面處有所降低,凝固速度不斷升高,熔池冷卻速率降低,結晶速度逐漸加快,此時柱狀晶及樹枝晶沿各自熱流方向紊亂生長。在熔覆層頂部,隨著溫度梯度進一步降低,初生的樹枝晶不斷被打破并提供非均勻形核,使得熔覆層表層形成細小的等軸晶。

圖6 NiCoCrAlYSi熔覆層截面組織形貌

熔覆層的微觀組織結構主要與凝固前沿的成分過冷度有關,其大小與冷卻速率R和溫度梯度G密切相關,G/R決定了其凝固方式,而G×R則決定了凝固組織的晶粒大小。激光輸入能量隨著激光功率的增加而增加,因而溫度梯度增加,冷卻時間延長,使得凝固組織的尺寸變大。對比3號、6號、9號試樣的凝固組織可得出,當掃描速度一定時,隨著激光功率的增加,熱影響區增大,樹枝晶較多,胞狀晶較少,熔層底部組織一次、二次枝晶間距增大,此時熔覆層組織較為粗大。當激光輸入能量為36 J/mm2時,熔覆層頂部等軸晶區晶粒更加細小,組織也更加致密。顯然,熔覆層晶粒細化有利于提升熔覆層的強度;此外,針對高溫防護涂層而言,晶粒細化可以促進保護性氧化膜快速形成,進而提高其抗高溫氧化性能[25-26]。因此優選出最佳激光工藝參數為:掃描速度1 000 mm/min、激光功率1.8 kW、送粉率6 g/min及搭接率50%,即3號試樣。

為進一步確定NiCoCrAlYSi熔覆層組織中的物相組成,對3號試樣進行了XRD分析,如圖7所示,該熔覆層主要由γ-Ni和γ′-Ni3Al相構成。

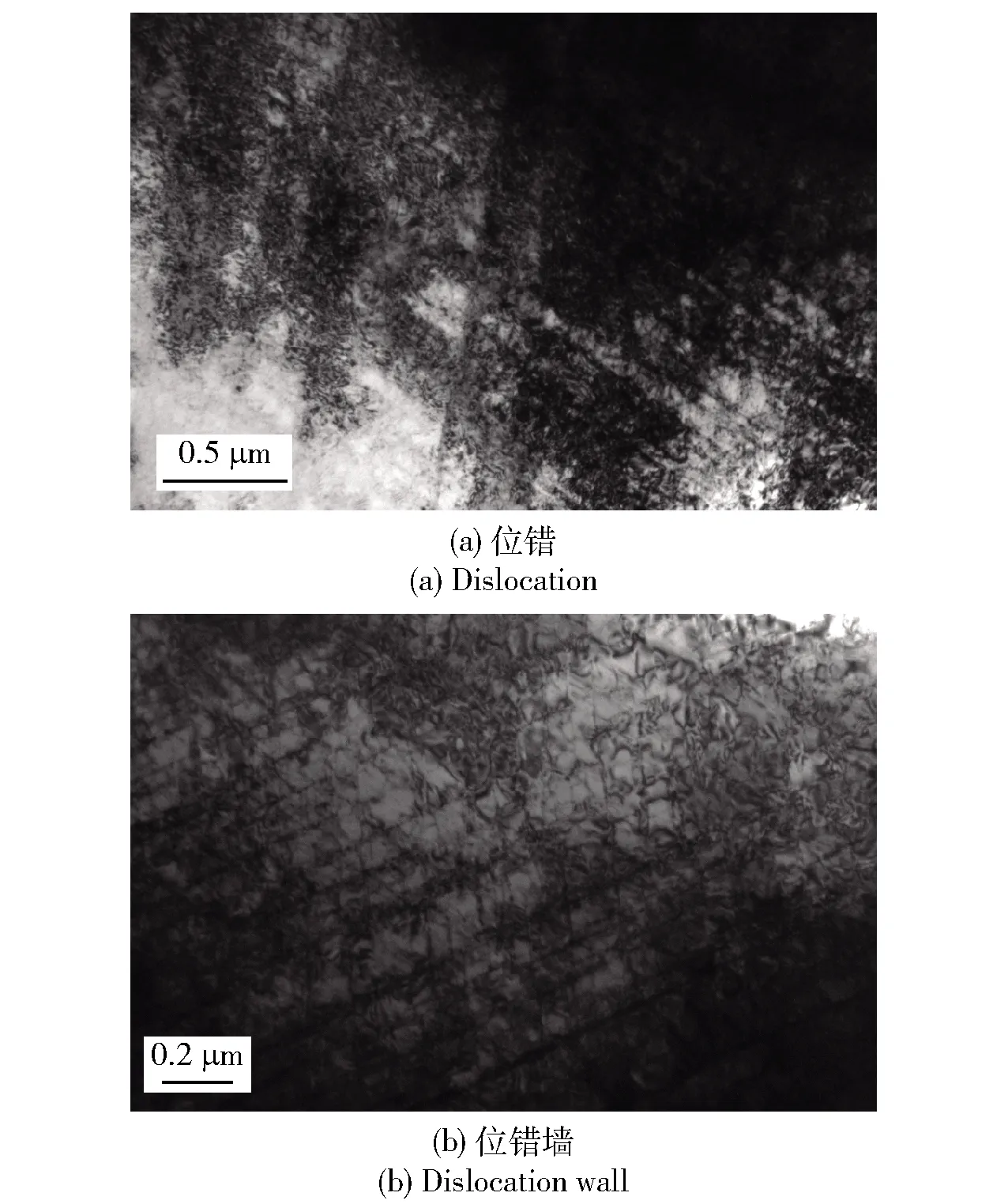

圖8為3號試樣NiCoCrAlYSi熔覆層表面TEM形貌。由圖8(a)可以看出,熔覆層內部存在高密度位錯結構,對局部區域進行放大,如圖8(b)所示,其主要以交叉的位錯墻結構為主,表明激光熔覆后熔覆層的形變方式為位錯滑移運動。由于激光熔覆工藝具有極高的溫度梯度以及極快的冷卻速度,使得熔覆層在非平衡凝固過程中發生強烈的塑性變形,形成大量位錯,高密度位錯糾纏為使得系統能量最小化,位錯線自發地趨于平直形態并產生各種相互作用,從而使得位錯采取位錯墻組態排列[27-28]。位錯糾纏及交叉的位錯墻會抑制晶界的遷移,進而達到細化晶粒的作用。激光熔覆過程中熔覆層內部形成的細晶和位錯結構對材料抗變形能力的提高無疑起到了顯著的強化作用。

圖8 NiCoCrAlYSi熔覆層TEM形貌

2.2 激光參數對熔覆層顯微硬度的影響

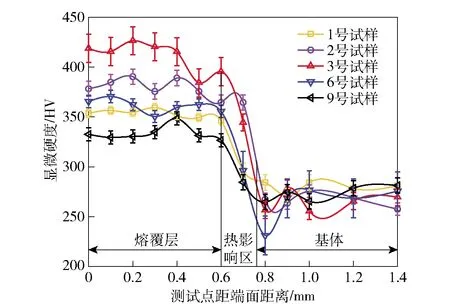

根據2.1節實驗結果,選擇1號、2號、3號、6號、9號試樣進行顯微硬度和摩擦磨損性能分析,并探究激光功率和掃描速度對激光熔覆層力學性能的影響。

圖9給出了不同激光參數下熔覆層截面顯微硬度分布。由圖9可以看出,顯微硬度值從熔覆層到熱影響區再到基體呈現下降趨勢,表明激光熔覆層硬度明顯優于基體Ni625.1號、2號、3號試樣的平均顯微硬度值分別為356.71 HV、376.15 HV、410.96 HV,表明隨著掃描速度的升高,顯微硬度值隨之升高。當掃描速度為1 000 mm/min時,3號、6號、9號試樣的平均顯微硬度值分別為410.96 HV、361.75 HV、331.41 HV,表明熔覆層的顯微硬度值隨著激光功率的升高而逐漸下降。顯然,當激光功率為1.8 kW、掃描速度為1 000 mm/min時,熔覆層的顯微硬度最高,明顯高于基體平均顯微硬度(266.51 HV)。

圖9 NiCoCrAlYSi熔覆層截面顯微硬度值

NiCoCrAlYSi激光熔覆層顯微硬度增加的主要原因為:熔覆層凝固過程過冷度大且凝固時間短,晶粒不易長大,形成具有快速凝固特征的細小晶粒,起到細晶強化的作用;在非平衡凝固過程中,激光熔覆層內存在高密度位錯結構,起到了位錯強化的作用以及熔覆層起到的固溶強化作用,以上作用有效提高了熔覆層的顯微硬度。此外,隨著激光功率的降低,熔覆層組織得到進一步細化,熔覆層的硬度逐漸增大;隨著掃描速度的加快,表面氣孔率降低,使得熔覆層顯微硬度升高。

2.3 激光參數對熔覆層摩擦磨損性能的影響

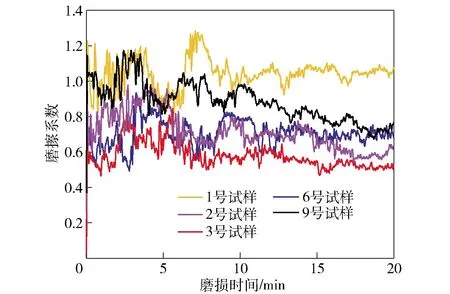

圖10為不同激光參數下熔覆層摩擦系數曲線圖。從圖10中可知:1號、2號、3號試樣的平均摩擦系數分別為1.047、0.71、0.58,呈現逐級遞減的趨勢,3號試樣的平均摩擦系數最低且同時低于6號、9號的平均摩擦系數(0.77、0.82),由此表明當激光功率一定時,隨著掃描速度的增加,摩擦系數不斷減小;當掃描速度一定時,隨著激光功率的升高,摩擦系數不斷增大。不同參數下其摩擦系數曲線波動較大,在12 min后摩擦曲線的波動普遍趨于平穩,說明試樣在跑合磨損階段摩擦過程較為劇烈,12 min后開始進入穩定磨損階段。

圖10 NiCoCrAlYSi熔覆層摩擦系數曲線

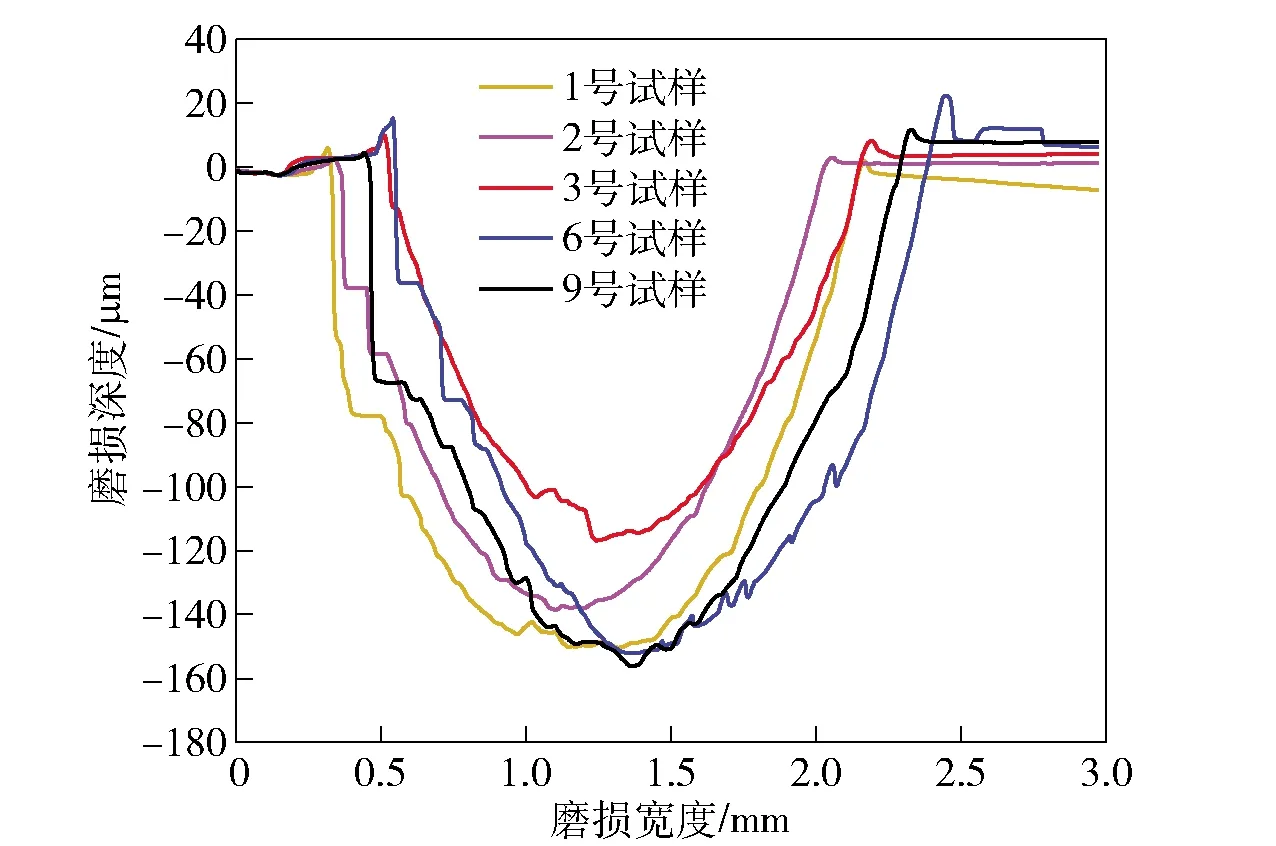

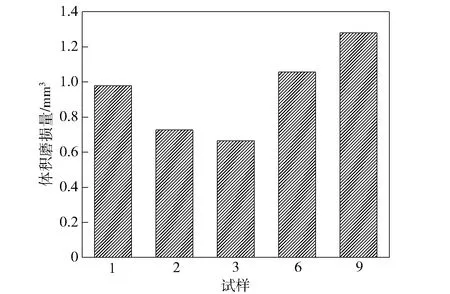

圖11為熔覆層磨損截面輪廓圖,圖12為熔覆層體積磨損量柱狀圖。3號試樣的磨損深度以及寬度均為最低,體積磨損量同樣最小(0.665 mm3);1號、2號試樣的體積磨損量(0.979 mm3、0.726 mm3)依次遞減;6號、9號試樣的體積磨損量(1.055 8 mm3、1.279 mm3)依次遞增,與平均摩擦系數相吻合。其中,9號試樣的磨擦系數低于1號試樣,但其磨損量最多,究其原因,9號試樣的摩擦系數曲線波動幅度較大,且貫穿整個磨損過程,在經歷跑合磨損之后仍進入劇烈的磨損階段,因而磨損量最多。對比1號、2號、3號試樣分析得出,當激光功率為1.8 kW時,熔覆層的耐磨性能隨掃描速度增加逐漸提高。通常,裂紋、氣孔及夾雜等缺陷會促使裂紋快速萌生、擴展及閉合,直至材料脫落,進而加速材料的磨損失效。當掃描速度為1 000 mm/min時,熔覆層具有良好的冶金質量(無裂紋且孔隙率較低),因而耐磨性較好。通過對比3號、6號、9號試樣,當掃描速度為1 000 mm/min時,熔覆層的耐磨性能隨激光功率增加而逐漸降低,這是由于熔覆層表層區域細小的枝晶組織隨著激光功率的升高變得粗大,熔覆層硬度下降所致。

圖11 NiCoCrAlYSi熔覆層磨損截面輪廓

圖12 NiCoCrAlYSi熔覆層體積磨損量

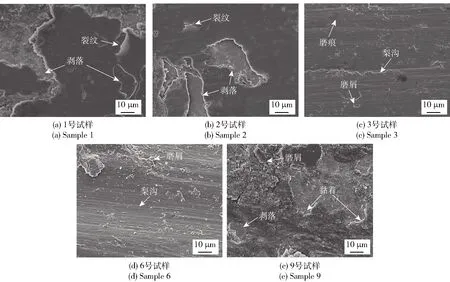

為進一步分析磨損機理,圖13給出了不同參數下熔覆層磨損表面的形貌圖。由圖13可以看出,1號、2號試樣磨損表面較為相似,均存在明顯的裂紋和剝落,且剝落主要以薄片狀形式脫離母材,磨損機制主要為顯微切割。由于1號、2號試樣熔覆層表面均存在氣孔,在機械剪切力與摩擦力的共同作用下,使得微裂紋快速聚集與拓展,導致熔覆層成片脫落,1號試樣顯微硬度低于2號試樣,剝落顯然更為嚴重,與體積磨損量相符。3號試樣磨損表面發現有輕微的磨損痕跡,犁溝較淺,存在板片狀磨屑。由于3號試樣熔覆層顯微硬度較高,較高的摩擦力會導致塑性變形,并隨著往復磨擦使得磨屑呈現板狀形態,磨損機制為黏著磨損。與3號試樣相比,6號試樣表面發現更深的梨溝以及更多的塊狀磨屑,表明其產生較高的塑性變形[29],因為6號試樣熔覆層顯微硬度相對較低,使得磨屑黏著聚集形成大塊顆粒,磨損機制為黏著磨損與磨粒磨損。9號試樣熔覆層表面存在較多磨屑,局部區域出現嚴重的脫落,因為其顯微硬度最低,所以表現出嚴重的黏著磨損與磨粒磨損。以上均證實了Archard的磨損定律[30-31],即硬度和耐磨性呈正比例關系。

圖13 NiCoCrAlYSi熔覆層磨損形貌

3 結論

本文采用激光熔覆技術在Ni625高溫合金表面制備NiCoCrAlYSi涂層,研究激光參數對NiCoCrAlYSi熔覆層冶金質量及微觀組織的影響,并測試不同參數的熔覆層顯微硬度及摩擦磨損性能。得出以下主要結論:

1)激光熔覆工藝參數的選擇對NiCoCrAlYSi熔覆層的宏觀形貌、微觀結構、硬度及耐磨性有很大影響。隨著激光輸入能量從36 J/mm2升高至73 J/mm2,熔覆層厚度從534 μm增大到1 535 μm,表面氣孔率從0.07%增大到0.65%以及氣孔尺寸從0.23 μm增大到1.33 μm,且熔覆層微觀組織發生粗化。當激光輸入能量比為36 J·mm-2時,熔覆層冶金質量最佳。此時熔覆層主要由γ/γ′相構成,且內部存在高密度位錯及交叉的位錯墻結構。

2)熔覆層顯微硬度隨著掃描速度的增加而逐漸增加,隨著激光功率的增加而逐漸下降。當激光功率為1.8 kW、掃描速度為1 000 mm/min時,熔覆層平均顯微硬度值最高,達到410.96 HV,明顯高于高溫合金基體顯微硬度(266.51 HV)。

3)隨著掃描速度增加,熔覆層摩擦系數從1.047逐漸降低至0.58;隨著激光功率的升高,熔覆層摩擦系數從0.58又增加至0.82;熔覆層磨損量及磨痕深度呈相同趨勢,其耐磨性能與硬度呈正比例關系。且不同激光參數下熔覆層磨損機制存在一定差異,當熔覆層硬度較低且氣孔率較高時,以熔覆層在磨損過程出現成片剝落現象;當熔覆層氣孔率較低且組織十分致密細小時,熔覆層以黏著磨損為主。當激光功率為1.8 kW、掃描速度為1 000 mm/min時,摩擦磨損性能最優。