鈦合金材料應用熱壓燒結技術的熱機械工藝行為研究

燕金華

(東營職業學院,山東東營 257091)

鈦及鈦合金材料具有密度小、比強度高、熱膨脹系數小、耐腐蝕性好、相容性高、易焊接的優勢特征,在航空航天、化工、醫療等領域得到廣泛應用。但是,鈦合金由于導熱系數低、摩擦系數高等特點,使其不具備較強切削性能,內螺紋難以加工成型,導致鈦合金被列為難加工材料之一。近年來,隨著鈦合金材料的應用范圍與規模不斷擴張,生產過程中產生的廢料也相應增加,鍛件材料利用率與鑄造利用率較低。因此,高效、低成本的鈦合金加工技術已重視程度有所提高,成為當前機械加工研究重點。

1 鈦合金合成材料基本概述

1.1 鈦合金分類

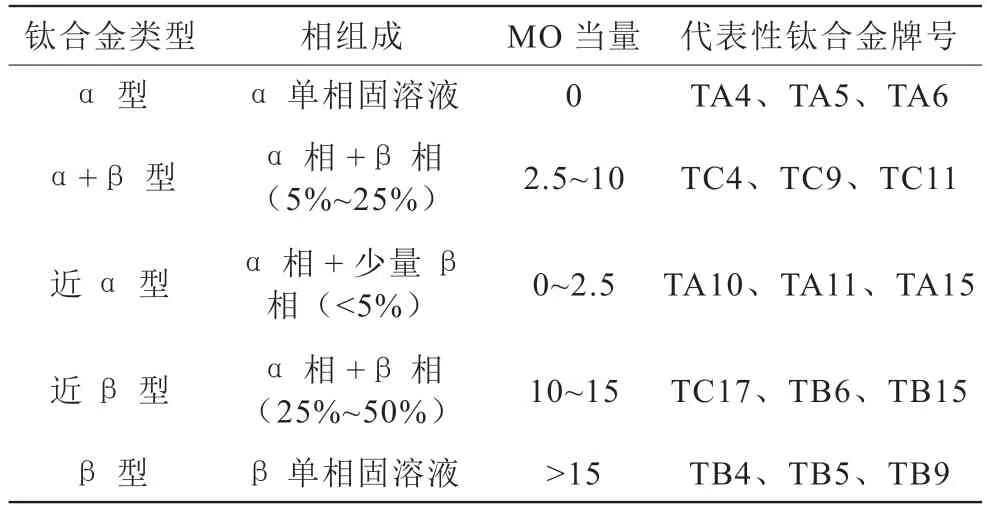

考慮到鈦合金材料具有多晶型性,基于退火狀態組成差異,可以將鈦合金材料分為α 型、β 型以及α+β 。但在實際機械加工過程中,尤其在熱機械工藝處理下,會出現非平衡微觀結構。參考β 穩定元素含量與β 相區淬火鈦合金材料的相組成,可分為五大類[1],類型特征見表1。

表1 鈦合金主要類型Table 1 Main types of titanium alloys

1.2 鈦合金微觀組織結構與性能特證

鈦合金的微觀組織通過熱加工處理,會產生相應變化,這為鈦合金微觀組織結構調控性奠定良好基礎。基于鈦合金材料微觀組織形態的差異化表現,可分為四種常見結構類型:等軸結構、雙態結構、網籃結構以及魏氏結構。同時,研究人員通過研究不同結構鈦合金材料的機械性能,發現不同制造工藝獲得鈦合金材料的機械性能存在不同成效。

2 鈦合金制備加工工藝

2.1 鑄造法

精密鑄造工藝能夠達到復雜薄壁鈦合金鑄件的生產標準,應用范圍主要針對生產質量要求較高的航空零件。金屬型重力鑄造是使用冷凝殼或真空電弧熔煉將鈦合金倒入可重復使用的近凈成形模具中。這種方法可以細化鈦合金微觀結構結構,消除硬化層,同時使零件具有更好穩定性。然而,由于在鑄造過程中金屬模具的快速冷卻,容易產生收縮腔級孔隙率,形成鑄造缺陷;離心鑄造是將熔融金屬倒入模具中,然后通過模型旋轉離心力,將模具填充并固化。該方法使液態金屬在模具中形成空心的殼體,在沒有型芯的情況下獲得空心鑄件,從而簡化套筒及其他零件的制備過程[2-3]。

2.2 鍛造法

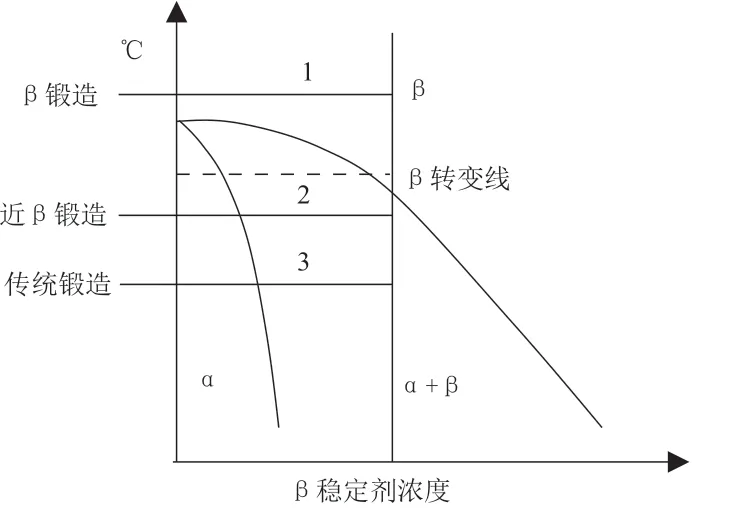

鍛造法是鈦合金零件主流加工方法之一,結合塑性變形的溫度區間,可以將鍛造法細分為傳統鍛造、近β鍛造以及β 鍛造,如圖1 所示。

圖1 傳統鍛造、近β 鍛造以及β 鍛造示意圖Fig.1 Schematic diagram of traditional forging,near-β forging and β forging

鍛造可以有效提高鈦合金的組織均勻性和力學性能。同時,鈦合金內部組織結構與性能變化對熱參數非常敏感。因此,鍛造溫度有所局限,由于鈦合金導熱性一般,變形容易引起溫度不均而產生裂紋問題,影響生產效率,增加生產成本[4]。

2.3 粉末冶金法

粉末冶金法類屬于近凈成形法,能夠有效控制鈦合金材料的成分偏析,消除粗大樹枝狀組織,充分利用材料。粉末冶金工藝包括熱等靜壓、注塑以及SPS。粉末冶金基本無需切削金屬材料,額外增加機械加工,從而實現零件一次性成型,減少原材料浪費。作為粉末冶金的一種新的固結方法,SPS 可以實現鈦合金粉末的快速有效固結。例如,研究人員通過使用SPS 制備出TC4 鈦合金樣品,并將其在900℃環境下放置3min,生成精密TC4胚料[5]。

綜上所述,鑄造法能夠大大降低鈦合金材料的制備成本,便于生產形狀復雜的合金零件;鍛造法能夠完成材料改性,但生產成本相對較高,生產效率較低,材料浪費率較高;粉末冶金可以有效抑制合金的成分偏析,提高材料利用率。

3 真空熱壓燒結工藝先進性

3.1 真空熱壓性能對比

通過真空技術與專用設備的引入,能夠為鈦合金材料制備創造真空熱壓燒結的環境與工藝條件,有效控制材料在高溫環境下產生的強度損耗,有效提升胚料性能與強度,起到排除多余氣體與雜質,強化燒結成效,提高鈦合金產品質量。

鈦合金復合材料是骨架材料與金屬材料通過粉末冶金燒結出的材料,對胚料組織結構進行分析可知,骨架材料與金屬材料在界面的作用下,將不同性能粉體進行結合而成。當液體金屬對骨架材料產生理想潤濕度后,即可產生較為牢固、穩定的結合。但是,氣體與雜質的侵入會直接降低兩種材料之間的潤濕力,影響實際結合強度。而在熱壓燒結環境下,氣體與雜質將會使金屬在燒結程序中出現氧化的概率大幅增加,特別是當金屬粉末顆粒較小的情況下,氧化程度越高[6]。

基于熱力學研究:當自由能逐漸減少時,固相與液相才會產生潤濕效果,而金屬與氧化物之間有較大的界面能,這表明液態金屬不能對氧化物產生較強的潤濕作用,利用熱壓鉆頭測試界面含氧量,結果表明,在熱壓燒結過程中,氧的存留形式為氧化膜與電離層,將會對燒結合金化產生不良影響。通過掃描非工作層胚料斷口處可以發現,熱壓胚料晶界結合效果較差,撕裂情況較突出。而真空熱壓燒結在排除氣體與有氧物的基礎上,使鈦合金材料具備胎體性能。觀測真空熱壓燒結試樣斷口發現,斷裂處細密、銀白,韌窩明顯,且空洞數量較少、尺寸較小。由此可知,通過真空熱壓燒結環境消除微光組織結構中的缺陷,能夠有效改善鈦合金材料質量與性能[7]。

3.2 真空熱壓燒結工藝應用領域

在當代合金材料領域中,粉末原料燒結的工業有兩種,分別是粉末冶金工業與特種陶瓷工業;燒結加工方法有兩種,分別是冷壓成型后燒結和熱壓燒結。測試結果表明:通過真空熱壓燒結能夠使鈦合金材料含氧量降低、減少雜質與孔洞,實現核心材料綜合性能的提高。因此,應積極探尋真空熱壓燒結工藝的應用領域,擴大應用范圍。目前,可觀的市場應用領域包括以下幾方面[8]:

工具類:硬質合金產品、陶瓷金屬、粉末鋼產品等。

電氣類:高溫磁材料、電接觸材料、軟磁、硬磁、鐵氧體、金屬電熱材料等。

特殊材料類:粉末高溫合金、氧化物彌散強化材料、高純耐熱金屬、金屬復合材料等

機械零件類:農機、辦公機械、液壓零件、家用電器等領域,尤其是易損耐磨部件。

3.3 真空中頻熱壓連續燒結設備結構與力學性能強化機理

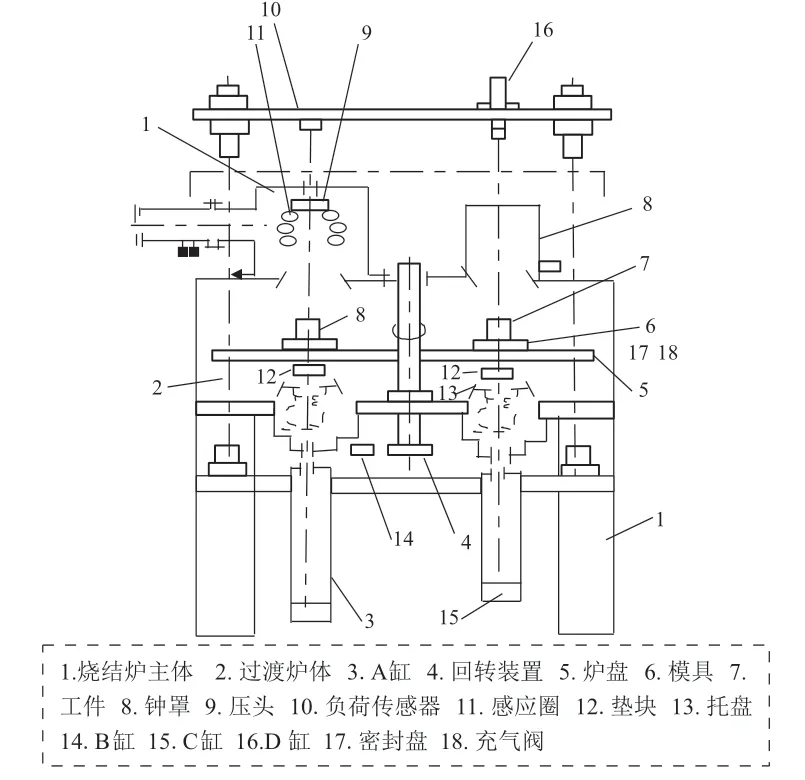

代表性YZL-1 型真空中頻熱壓燒結設備內部結構示意如圖2 所示。設備處于封閉式真空狀態。

圖2 熱壓持續燒結爐內部結構示意圖Fig.2 Internal structure diagram of hot pressing continuous sintering furnace

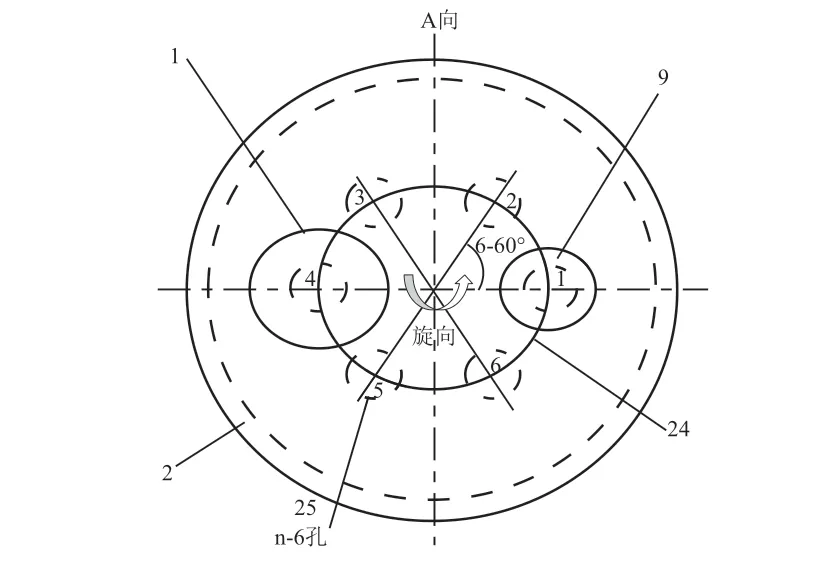

上托盤(13)提起工件(7),以(13)和密封板(17)之間形成密封環境,之后持續向上移動一定距離,以將工件(7)送入鐘罩(8)中,充氣閥(18)被充入鐘罩內至大氣壓強。此時,油缸(16)(即油缸D)提起鐘罩(8)。工件(7)已放置在大氣中。手動卸下工件后,可以更換新工件。油缸(16)降低鐘形罩以密封。兩級真空泵系統從管道(18)抽真空到鐘罩,直到塔盤(13)的上下壓力幾乎相等,當油缸(15)上塔盤(13)掉落后,工件(7)落到工位(6)上。工位(6)轉臺(5)每旋轉60°是一個新的工位[9]。旋轉工位狀況如圖3 所示。

圖3 熱壓持續燒結爐6 工位圖Fig.3 6 station diagram of hot pressing continuous sintering furnace

當工件(7)從1 號工位轉移到4 號工位時,工件到達感應區域正下方的位置,之后工件被缸(3)的托盤(13)垂直提起,并被送至感應圈(11)的圓柱形加熱區域中。

閉環系統自動控制壓力,實現了高精度、高質量的真空熱壓燒結加工。工件完成燒結后,缸(3)的托盤(13)開始下降,并且工件落在轉臺的4 號工作位置上。然后旋轉60°轉向新工件。加熱后的工件被轉移到5 號工位進行冷卻處理[10]。

4 結語

利用真空燒結鈦合金復合材料產品,由于能夠通過在一定程度上節省模具、降低能耗,而平衡設備折舊成本與動力消耗,使得真空熱壓燒結工藝與一般鈦合金材料的制備成本幾乎一致。同時,受益于真空熱壓燒結工藝的優勢特征,有效提高合金成品質量。因此,可以說真空熱壓燒結工藝和設備在生產高質量鈦合金材料方面具有可行性與實效性。