乳膠粉與硅灰對(duì)透水混凝土性能影響的試驗(yàn)研究

何玉龍

(長(zhǎng)春冀東水泥混凝土有限公司,吉林 長(zhǎng)春 130000)

0 前言

透水混凝土是一種具有連續(xù)孔隙的特殊混凝土,具有一定強(qiáng)度的同時(shí)又具有一定的透水、透氣性能,對(duì)改善城市內(nèi)澇、城市熱島效應(yīng),維持城市水資源平衡有一定促進(jìn)作用,所以近年來在海綿城市建設(shè)中得以廣泛應(yīng)用。透水混凝土主要原材為水泥和礦物摻和料、碎石、水和外加劑等,又稱無砂混凝土,拌和后為干硬性狀態(tài),基本沒有坍落度,骨料之間由膠凝材料包裹后相互粘結(jié),所以硬化后可形成連續(xù)的孔隙結(jié)構(gòu)。透水混凝土之所以能透水、透氣,主要?dú)w功于內(nèi)部的連通孔隙,而孔隙的存在又決定其內(nèi)部的密實(shí)程度,所以透水混凝土的強(qiáng)度與孔隙率是相互矛盾的因素,透水混凝土在配合比設(shè)計(jì)過程中要綜合考慮,在滿足透水系數(shù)的基礎(chǔ)上要盡量降低內(nèi)部的孔隙率。

透水混凝土與普通混凝土的強(qiáng)度原理有區(qū)別,普通混凝土的強(qiáng)度主要取決于硬化體系內(nèi)部的密實(shí)度,而透水混凝土的強(qiáng)度主要來源于骨料之間的咬合、骨料外膠凝材料的粘結(jié)力、骨料自身的強(qiáng)度。所以在透水混凝土的應(yīng)用過程中,很多學(xué)者從不同角度開展研究。透水混凝土制備過程中要適當(dāng)控制水泥漿體的流動(dòng)度,漿體的流動(dòng)性與粘聚性決定了漿體在骨料表面包裹的厚度,直接影響透水混凝土的透水系數(shù)[1-2]。楊福儉[3]通過正交試驗(yàn)發(fā)現(xiàn)插搗次數(shù)、靜壓荷載、入模層數(shù)、加載時(shí)間均不同程度影響透水混凝土抗壓強(qiáng)度。很多學(xué)者嘗試?yán)迷偕橇现苽渫杆炷粒?jīng)研究發(fā)現(xiàn),再生骨料粒徑的大小和粒形均影響透水混凝土的抗壓強(qiáng)度和耐久 性[4-5]。黃嘉祺[6]利用工業(yè)尾氣中高濃度 CO2激發(fā)鋼渣中活性成分,制備高早強(qiáng)、低堿度的生物相容的碳激發(fā)鋼渣透水混凝土,走出傳統(tǒng)制備方法的束縛。為提高透水混凝土的耐久性與強(qiáng)度,常用的方法為采用礦物摻和料對(duì)其進(jìn)行改性,經(jīng)研究發(fā)現(xiàn),礦物摻和料改性后,在不影響透水性能的前提下,其強(qiáng)度和耐久性均有一定提 高[7-10]。近年來聚合物改性方法也逐漸應(yīng)用到透水混凝土的研究中,研究發(fā)現(xiàn)聚合物可在一定程度上改善骨料與漿體的粘聚力,提高透水混凝土的韌性[11-12]。

本文結(jié)合無機(jī)摻和料和有機(jī)聚合物復(fù)摻改性的方法,重點(diǎn)研究了硅灰和可再分散乳膠粉對(duì)透水混凝土性能的影響規(guī)律。在提高透水混凝土強(qiáng)度的同時(shí)也能改善其韌性,對(duì)提高透水混凝土的耐久性具有重要意義,為高強(qiáng)與耐久透水混凝土的發(fā)展提供一定理論支持。

1 試驗(yàn)方法與原材料

1.1 原材料

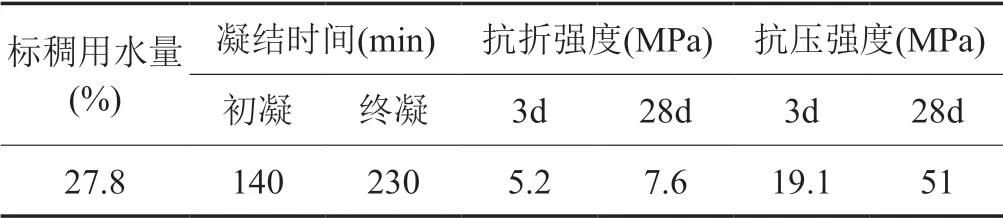

水泥:采用唐山冀東 P·O42.5 級(jí)普通硅酸鹽水泥,具體性能指標(biāo)見表1。

表1 水泥性能指標(biāo)

硅灰:萬砼實(shí)業(yè)提供,其 SiO2占比 95.2%,需水量比為 115%;密度 2.20kg/m3,比表面積 20000m2/kg。

外加劑:唐山冀東外加劑生產(chǎn)的聚羧酸高效減水劑,減水率 25%。

可再分散乳膠粉:德國(guó)瓦克生產(chǎn) 5044 系列,固含量 99%,表觀密度 450kg/m3。

粗骨料:5~10mm 細(xì)石。表觀密度 2780kg/m3,堆積密度 1560kg/m3,壓碎值<8%。

1.2 配合比的設(shè)計(jì)

配合比的設(shè)計(jì)根據(jù) CJJ/T 135—2009《透水水泥混凝土路面技術(shù)規(guī)程》的有關(guān)規(guī)定進(jìn)行,采用填充理論及體積法應(yīng)滿足公式 (1) 的要求:

其中:

Mg、Mc、Mw、Mz——分別為每方透水混凝土中粗骨料、水泥、水和增強(qiáng)料的用量,kg/m3;

ρg、ρc、ρw、ρz——分別為粗骨料、水泥、水和增強(qiáng)料的表觀密度,kg/m3。

P——設(shè)計(jì)孔隙率,%。

1.3 攪拌、成型及養(yǎng)護(hù)

將稱量好的骨料一次性投入攪拌機(jī),啟動(dòng)攪拌機(jī)的同時(shí)分別投入水泥、硅灰、乳膠粉,攪拌 30s 后加入水和外加劑,再攪拌兩分鐘后待拌合物攪拌均勻即可。骨料攥在手里應(yīng)具有一定的粘聚性,但漿體不應(yīng)從骨料表面脫落,此時(shí)骨料表面應(yīng)均勻包裹漿體,且骨料表面呈金屬光澤。

成型采用 100mm×100mm×100mm 立方體塑料試模,分兩次裝填,每次裝填高度為試模的 1/2,裝填后立即用抹刀對(duì)四面進(jìn)行插搗,底層插搗貫穿試模底部,第二層插搗要貫穿到第一層的 1/2,整個(gè)裝填過程不宜超過 150s。最后采用加壓成型,成型壓力 3MPa,恒定壓力時(shí)間 60s。壓制成型完畢后用抹刀將試模頂部抹平,對(duì)棱、角等缺陷部位采用手工補(bǔ)平。

試件成型后立即覆膜并在試配間養(yǎng)護(hù),環(huán)境溫度 (20±2)℃、相對(duì)濕度大于 95%。養(yǎng)護(hù)期間每隔 4h 進(jìn)行一次噴霧,24h 后拆模然后立即移入標(biāo)準(zhǔn)養(yǎng)護(hù)室進(jìn)行養(yǎng)護(hù)。

1.4 試驗(yàn)方法

透水混凝土漿體流動(dòng)性試驗(yàn)參考 GB/T 2419—2005《水泥膠砂流動(dòng)度測(cè)定方法》進(jìn)行測(cè)試。透水混凝土的抗壓強(qiáng)度和抗折強(qiáng)度參照 GB/T 50081—2019《普通混凝土力學(xué)性能試驗(yàn)方法標(biāo)準(zhǔn)》進(jìn)行。孔隙率測(cè)試方法參考 CJJ/T 253—2016《再生骨料透水混凝土應(yīng)用技術(shù)規(guī)程》進(jìn)行。透水系數(shù)參考 GB/T 25993—2010《透水路面磚和透水路面板》進(jìn)行測(cè)試。

2 試驗(yàn)結(jié)果與分析

2.1 硅灰對(duì)水泥膠砂性能的影響

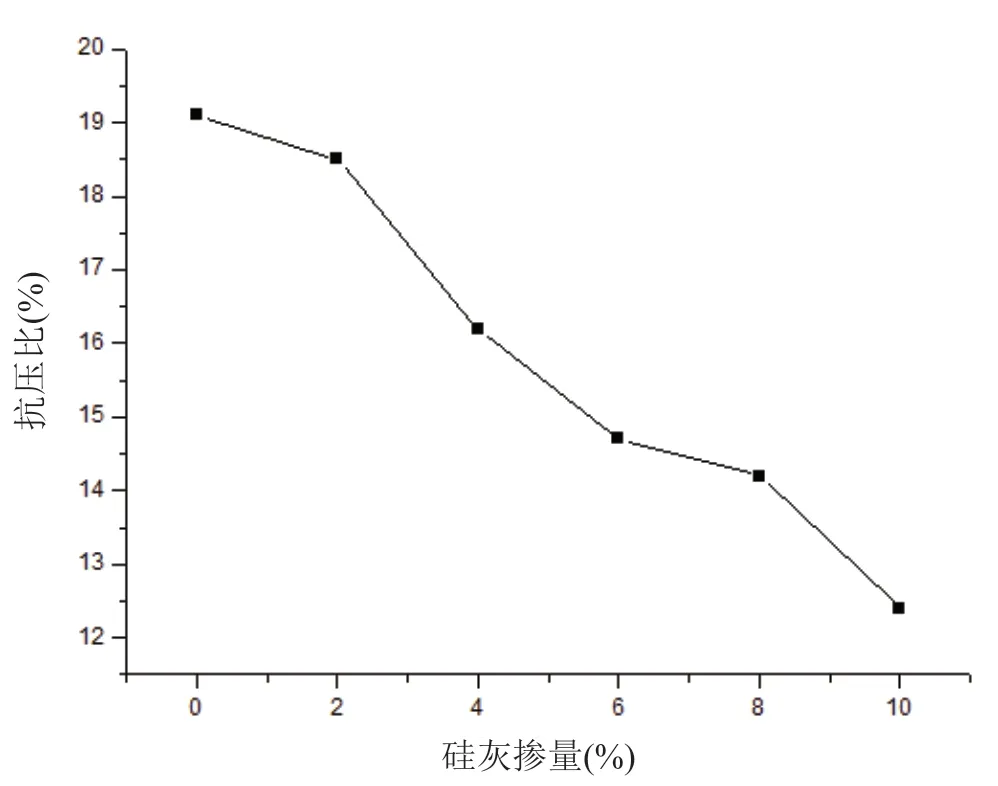

表2 反映了不同硅灰摻量對(duì)水泥膠砂性能的影響。從圖 1 可見,隨著硅灰摻量的增加,膠砂的擴(kuò)展度逐漸降低。從物理角度來看硅灰具有巨大的比表面積,一般可達(dá)到 20000m2/kg 以上。硅灰與水接觸后,硅灰顆粒間自由水量迅速減少,表現(xiàn)出粘度增大、流動(dòng)度減小,所以理論上硅灰表面潤(rùn)濕需要的用水量比水泥大。從化學(xué)反應(yīng)角度,硅灰接觸拌合水后首先形成富硅的凝膠,吸收水分,凝膠逐漸包裹水泥顆粒,進(jìn)一步減小了水泥凈漿的流動(dòng)性。28d 抗壓強(qiáng)度隨硅灰的摻量出現(xiàn)先增加后降低的趨勢(shì)。原因是硅灰中的活性 SiO2組分與水泥水化產(chǎn)物 Ca(OH)2反應(yīng)生成 C-S-H 凝膠,表現(xiàn)出火山灰效應(yīng)。其次,硅灰具有較高的分散效應(yīng),硅灰顆粒可填充在水化產(chǎn)物之間,提高水化產(chǎn)物的密實(shí)度。所以摻硅灰后表現(xiàn)出強(qiáng)度有一定的提高。但是由于硅灰摻量過多,水泥水化后不能提供充足的 Ca(OH)2激發(fā)硅灰的火山灰效應(yīng),多余的硅灰只能形成物理填充效應(yīng),表現(xiàn)出強(qiáng)度有一定的下降。在水泥基材料中建議硅灰摻量在 6%~8%。

表2 硅灰對(duì)水泥膠砂性能的影響

圖1 硅灰摻量與水泥膠砂折壓比的關(guān)系

2.2 乳膠粉對(duì)水泥膠砂性能的影響

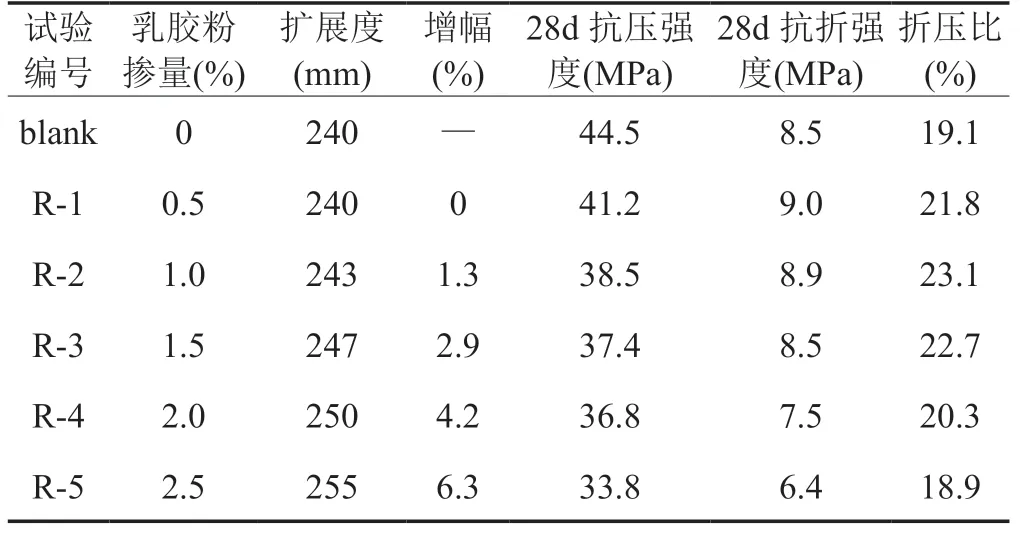

無機(jī)材料的最大弱點(diǎn)就是脆性較大,有研究表明可再分散乳膠粉在一定程度上可對(duì)水泥基材料進(jìn)行改性,改善漿體在骨料表面的包裹程度[13-14]。本試驗(yàn)以乳膠粉外摻法分析乳膠粉對(duì)水泥膠砂性能的影響。結(jié)果見表3 和圖 2。從圖 2 可見,隨乳膠粉摻量的增加,水泥膠砂的折壓比先增加后降低,在 1.0% 摻量達(dá)到最高點(diǎn)。可再分散乳膠粉的低彈模特性降低了水泥水化產(chǎn)物的彈性模量,使得一定摻量?jī)?nèi)水泥膠砂韌性提高。從表3 來看,隨著乳膠粉摻量的增加,水泥膠砂抗壓強(qiáng)度總體上是逐漸減小的趨勢(shì)。出現(xiàn)上述原因主要是因?yàn)槿槟z粉遇水后形成的聚合物薄膜會(huì)包裹水泥顆粒,阻止水泥的水化進(jìn)程。所以摻乳膠粉的水泥膠砂 28d 抗壓強(qiáng)度是呈現(xiàn)下降趨勢(shì)的。

圖2 乳膠粉摻量與水泥膠砂折壓比的關(guān)系

表3 乳膠粉對(duì)水泥膠砂性能的影響

2.3 硅灰對(duì)透水混凝土強(qiáng)度的影響

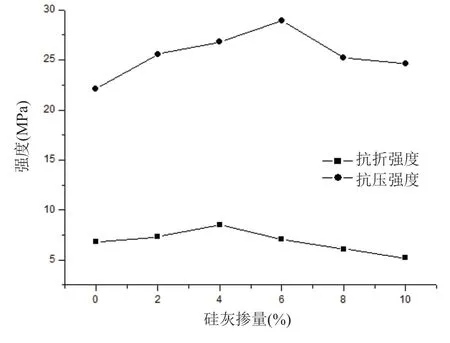

從上述試驗(yàn)結(jié)果來看,乳膠粉摻量過大時(shí)其自身的柔性會(huì)對(duì)砂漿的抗壓強(qiáng)度產(chǎn)生負(fù)面的影響,本試驗(yàn)固定乳膠粉 1.0% 摻量,以硅灰為變量考察兩者對(duì)透水混凝土的影響,結(jié)果見表4 和圖 3。

表4 透水混凝土配合比及其強(qiáng)度

由圖 3 可見,透水混凝土的抗壓強(qiáng)度與抗折強(qiáng)度均隨硅灰摻量增加先增加后降低。抗壓強(qiáng)度在硅灰摻量 10% 時(shí)達(dá)到最大,抗折強(qiáng)度在 5% 后開始出現(xiàn)下降趨勢(shì)。但是硅灰摻量在 10% 之前的抗折強(qiáng)度均高于空白試驗(yàn)。出現(xiàn)上述現(xiàn)象的原因與硅灰和乳膠粉在膠砂中的原因類似。透水混凝土由于是高孔隙材料,其強(qiáng)度貢獻(xiàn)主要靠骨料表面包裹的膠凝材料水化后粘結(jié)。硅灰摻入后提高了膠凝材料的粘結(jié)力,所以抗壓強(qiáng)度在 10% 之前基本呈直線上升。摻量過大后,骨料單位面積所占水泥量減少,不足以完全將硅灰活性激發(fā),水化產(chǎn)物減少,所以粘結(jié)力下降。綜上所述,在乳膠粉與硅灰共同改性透水混凝土的同時(shí),建議乳膠粉占膠凝材料在 1.0% 以內(nèi),外摻硅灰在透水混凝土中摻量建議在 10% 以內(nèi)。

圖3 硅灰/乳膠粉對(duì)透水混凝土強(qiáng)度的影響

3 結(jié)論

(1)硅灰在一定摻量?jī)?nèi)可顯著提高水泥膠砂抗壓強(qiáng)度,但抗折強(qiáng)度隨硅灰摻量的增加而降低。水泥凈漿流動(dòng)度隨硅灰摻量增加而降低。

(2)乳膠粉可提高水泥凈漿的流動(dòng)度,抗壓強(qiáng)度隨乳膠粉摻入逐漸降低。乳膠粉摻量在 1.0% 內(nèi)時(shí),抗折強(qiáng)度有所提高,摻量繼續(xù)增加,抗折強(qiáng)度也隨之降低。

(3)乳膠粉摻量占膠凝材料 1.0%,硅灰摻量在 10% 時(shí)透水混凝土的抗壓強(qiáng)度達(dá)到最高,且韌性也有較好的改善。